11

Изобретение относится к металлургической промышленности и может быт использовано в прокатном производстве, в частности для охлаждения валков обжимных и сортовых станов.

Цель изобретения - повышение эксплуатационной стойкости валков за счет снижения интенсивности их иноса.

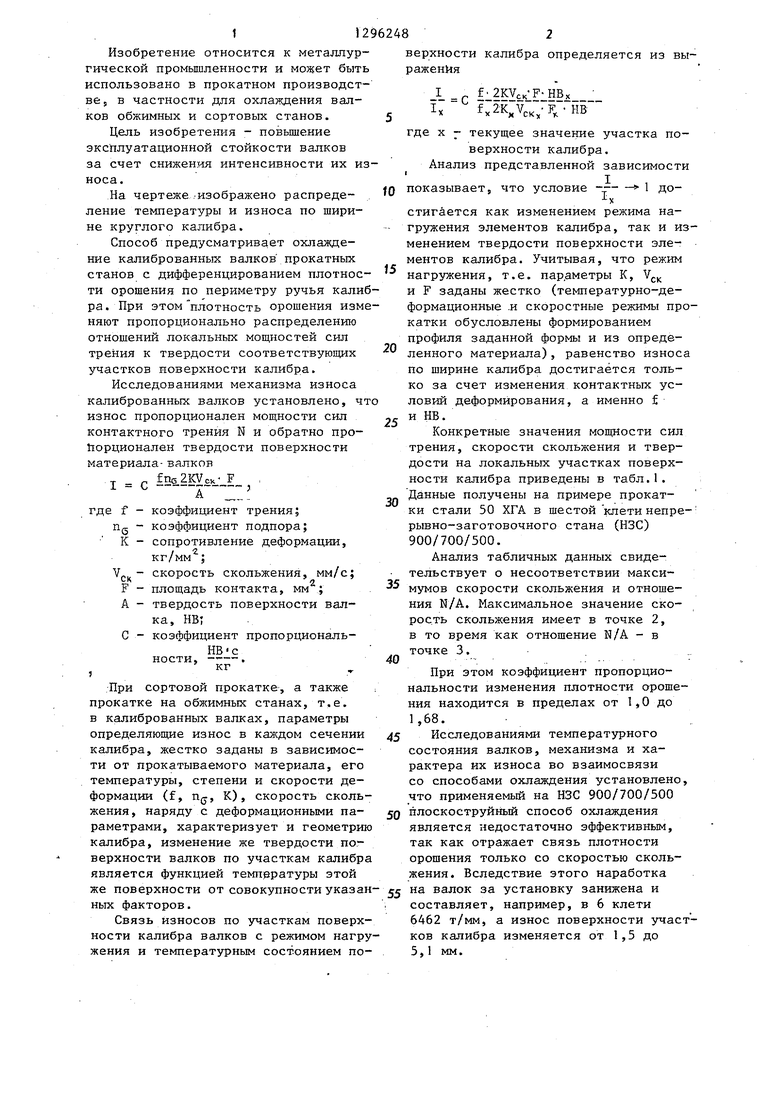

На чертеже .изображено распределение температуры и износа по ширине круглого калибра.

Способ предусматривает охлаждение калиброванных валков прокатных станов с дифференцированием плотности орошения по периметру ручья калира. При этом плотность орошения измняют пропорционально распределению отношений локальных мощностей сил трения к твердости соответствующих участков поверхности калибра.

Исследованиями механизма износа калиброванных валков установлено, ч износ пропорционален мощности сил контактного трения N и обратно пропорционален твердости поверхности материала-валков

fncZKVcH- F

„.„ ,

коэффициент трения; коэффициент подпора; К - сопротивление деформации, кг/мм ; скорость скольжения, мм/с;

I С

где f п.

скi-rs - 2

F - площадь контакта, мм ; А - твердость поверхности валка, НВ; С - коэффициент пропорциональНВ с

ности, - .

кг

При сортовой прокатке, а также прокатке на обжимных станах, т.е. в калиброванных валках, параметры определяющие износ в каждом сечении калибра, жестко заданы в зависимости от прокатываемого материала, его температуры, степени и скорости деформации (f, Ujj, К), скорость скольжения , наряду с деформационными параметрами, характеризует и геометрию калибра, изменение же твердости поверхности валков по участкам калибра является функцией температуры этой же поверхности от совокупности указан ных факторов.

Связь износов по участкам поверхности калибра валков с режимом нагру жения и температурным сост.оянием по

верхности калибра определяется из выражения

где X - текущее значение участка поверхности калибра. Анализ представленной зависимости

5 что условие 1

показывает,

стигается как изменением режима на- грзгжения элементов калибра, так и изменением твердости поверхности элементов калибра. Учитывая, что режим нагружения, т.е. пар.аметры К, Vj. и F заданы жестко (температурно-де- формационные .и скоростные режимы прокатки обусловлены формированием профиля заданной формы и из определенного материала), равенство износа по ширине калибра достигается только за счет изменения контактных условий деформирования, а именно f и НВ.

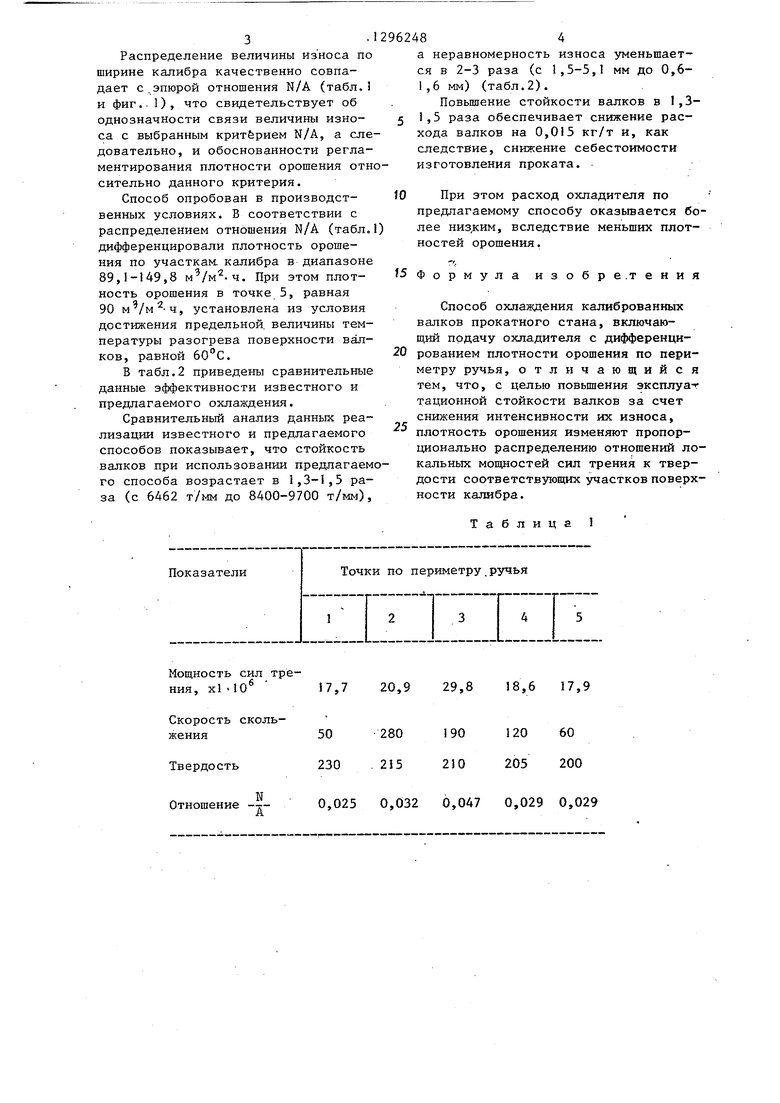

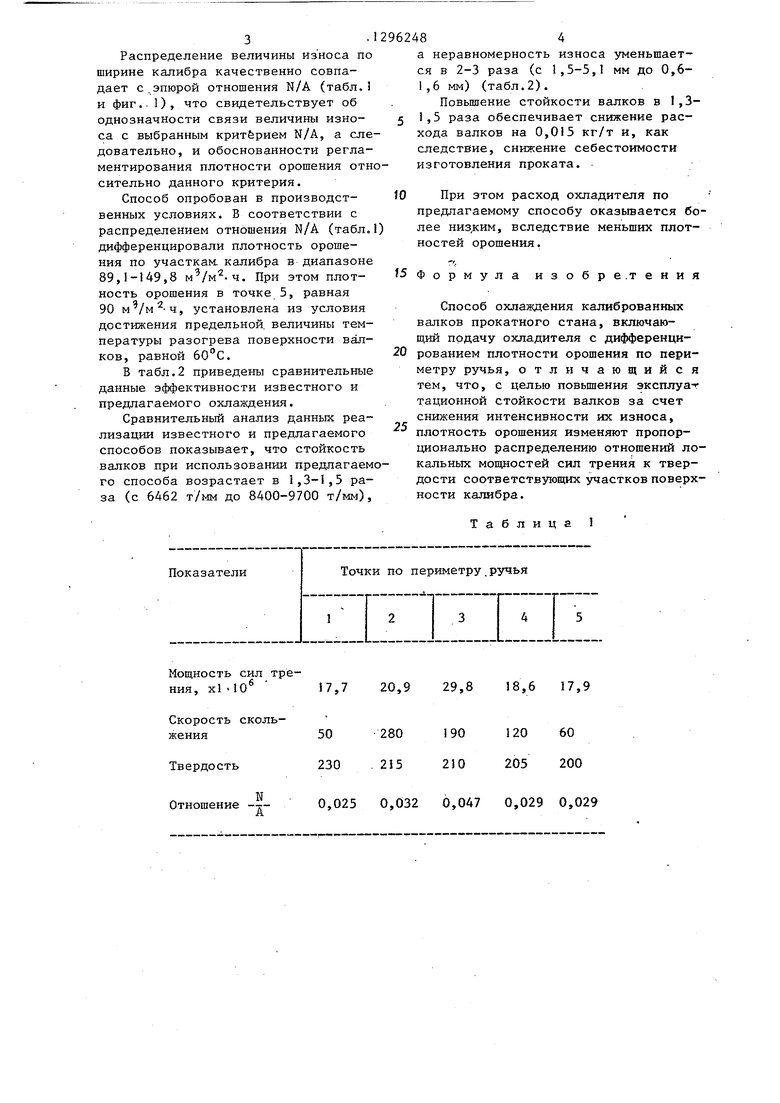

Конкретные значения мощности сил трения, скорости скольжения и твердости на локальных участках поверхности калибра приведены в табл.1. Данные получены на примере прокатки стали 50 ХГА в шестой клети непре- рывно-заготовочного стана (НЗС) 900/700/500.

Анализ табличных данных свидетельствует о несоответствии максимумов скорости скольжения и отношения К/А. Максимальное значение скорость скольжения имеет в точке 2, в то время как отношение N/A - в точке 3.

5

При этом коэффициент пропорциональности изменения плотности орошения находится в пределах от 1,0 до 1,68.

Исследованиями температурного состояния валков, механизма и характера их износа во взаимосвязи со способами охлаждения установлено, что применяемый на НЗС 900/700/500 0 плоскоструйный способ охлаждения является недостаточно эффективным, так как отражает связь плотности орошения только со скоростью скольжения. Вследствие этого наработка на валок за установку занижена и составляет, например, в 6 клети 6462 т/мм, а износ поверхности участков калибра изменяется от 1,5 до 5,1 мм.

3

Распределение величины износа п ширине калибра качественно совпадает с.эпюрой отношения N/A (табл. и фиг..1), что свидетельствует об однозначности связи величины износа с выбранным критерием N/A, а слдовательно, и обоснованности регламентирования плотности орошения отсительно данного критерия.

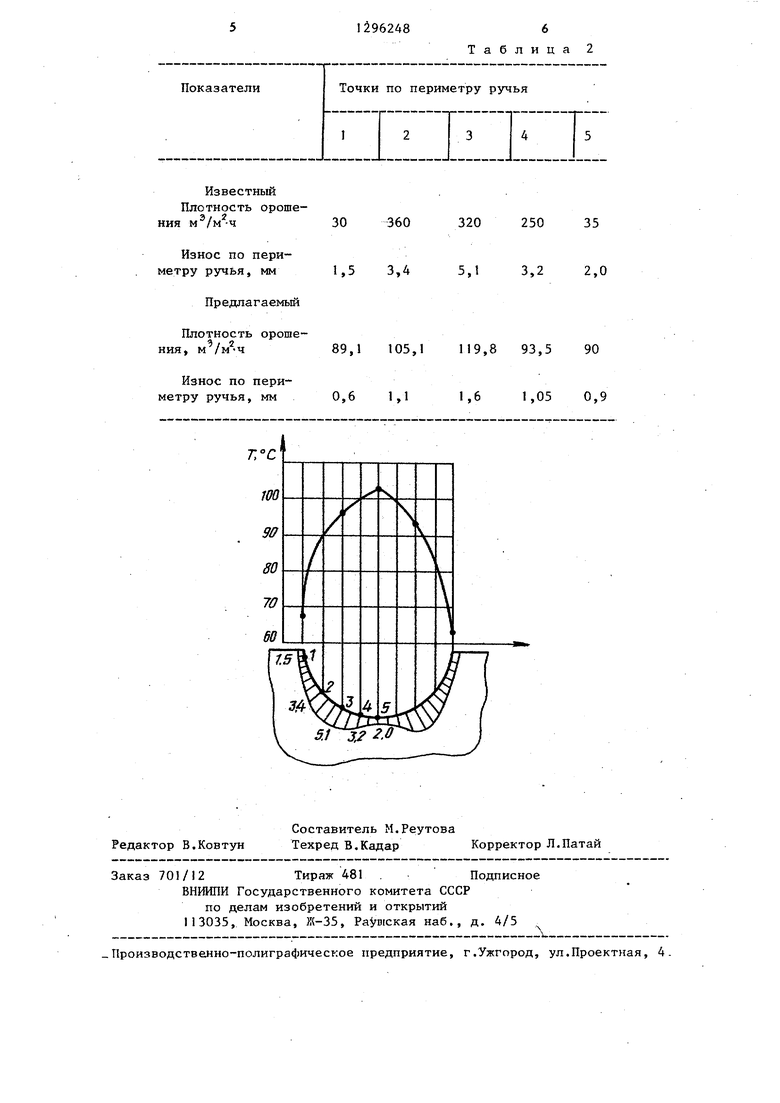

Способ опробован в производственных условиях. В соответствии с распределением отношения N/A (табл дифференцировали плотность орошения по участкам, калибра в диапазон 89,1-149,8 м /м. ч. При этом плотность орошения в точке 5, равная 90 , установлена из условия достижения предельной, величины тем

пературы разогрева поверхности валков, равной .

В табл.2 приведены сравнительные данные эффективности известного и предлагаемого охлаждения.

Сравнительный анализ данных реализации известного и предлагаемого способов показывает, что стойкость валков при использовании предлагаемго способа возрастает в 1,3-1,5 раза (с 6462 т/мм до 8400-9700 т/мм).

Мощность сил трения , X 10

i7,7 20,9 29,8 18,6 17,9

50 280 190 120 60 230 . 215 210 205 200

N Отношение -гf

0,025 0,032 0,047 0,029 0,029

4

а неравномерность износа уменьшается в 2-3 раза (с 1,5-5,1 мм до 0,6- 1,6 мм) (табл.2).

Повышение стойкости валков в 1,3- 1,5 раза обеспечивает снижение расхода валков на 0,015 кг/т и, как следствие, снижение себестоимости изготовления проката.

При этом расход охладителя по предлагаемому способу оказывается более низ,ким, вследствие меньших плотностей орошения.

5 Формула изобре.тения

0

5

Способ охлаждения калиброванных валков прокатного стана, включающий подачу охладителя с дифференцированием плотности орошения по периметру ручья, отличающийся тем, что, с целью повьш1ения эксплуаг тационной стойкости валков за счет снижения интенсивности их износа, плотность орошения изменяют пропорционально распределению отношений локальных мощностей сил трения к твердости соответствующих участков поверхности калибра.

Таблица 1

30 360

320 250 35

1,5 3,4 5,1 3,2 2,0

89,1 105,1 119,8 93,5 90

0,6 1,1 1,6 1,05 0,9

Таблица 2

320 250 35

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения калиброванныхВАлКОВ пРОКАТНОгО CTAHA | 1977 |

|

SU806181A1 |

| СПОСОБ ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ ПОВЕРХНОСТИ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2183518C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЧУГУННОГО ВАЛКА СОРТОПРОКАТНОГО СТАНА | 2004 |

|

RU2259243C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЧУГУННОГО ВАЛКА СОРТОПРОКАТНОГО СТАНА | 2006 |

|

RU2333055C1 |

| Способ охлаждения калибров про-КАТНыХ ВАлКОВ | 1979 |

|

SU820943A1 |

| Прокатный валок | 1990 |

|

SU1755978A1 |

| Способ охлаждения прокатных валков шаропрокатного стана | 1980 |

|

SU954125A1 |

| Способ прокатки сортовых заготовок | 1979 |

|

SU789167A1 |

| Способ непрерывной прокатки и непрерывный многоклетьевой стан для его осуществления | 2015 |

|

RU2614974C1 |

| СИСТЕМА КАЛИБРОВ ВАЛКОВ ПРОКАТНОГО СТАНА | 2003 |

|

RU2255819C2 |

.Изобретение относится к металлургии и может быть использовано в прокатном производстве, в частности, для охлаждения валков обжимных и сортовых станов. Цель изобретения - повышение эксплуатационной стойкости валков за счет снижения интенсивности их износа. Способ предусматривает охлаждение калиброванных валков прокатных станов с дифференцированием плотности орошения по периметру ручья калибра. При плотность орошения изменяют пропорционально распределению отношений локальных мощностей сил трения к твердости соответствующих участков поверхностей калибра. Такое охлаждение валков обеспечивает выравнивание износа поверхности калибров, чем достигается повьппение стойкости валков, снижение их расхода и, как следствие, снижение себестоимости изготовления проката. При этом расход охладителя снижается вследствие меньших плотностей орошения. 1 ил., 2 табл. I (Л 1чЭ со О5 ю н bo

Редактор В.Ковтун

Составитель М.Реутова

Техред В.Кадар Корректор Л.Патай

Заказ 701/12 Тираж 481 . Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий П3035, Москва, Ж-35, Раушская наб., д. 4/5

-Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4.

X.

| Способ охлаждения калибров про-КАТНыХ ВАлКОВ | 1979 |

|

SU820943A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-15—Публикация

1984-03-21—Подача