1

Изобретение относится к черной металлургии, а именно к прокатному производству и может быть использовано на обжимных, заготовочных, крупно-, средне- и мелкосортных станах;

Известен способ охлаждения прокатных валков, включающий подачу охладителя по касательной к поверхности валков со стороны выхода метала из очага деформации 1.

Недостатки этого способа - равномерное распределение охладителя по всей охлаукдаемой поверхности валка, которое не может обеспечить равномерное температурное поле по длине бочки (для листовых станов), что способствует возникновению значительных термических напряжений, приводящих к усиленному износу и поломке валков. Кроме того, данный спосо характеризуется недостаточной интенсивностью охлаждения, так как поверхность охлаждения валка, на которую непосредственно подается охладитель, весьма незначительная.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ охлаждения калибров прокатных валков, включающий подачу охлгщителя по периметру калибра, причем в участки максимального износа подают охладитель в 3-5 раз больше, чем в . участки минимального износа 2.

Недостатки этого способа - невозможно распределить охладитель по степени износа валка, так как заранее нельзя определить участки мак0симальной выработки валков по периметру калибра, что не позволяет исключить неравномерность износа, а в процессе прокатки регулирование .подачи охладителя затрудняется. Кроме того, уменьшается срок службы

5 валков, а большой износ калибров часто возникает на участках обрабатывающих части профиля проката, имеющие пониженную температуру. При

0 этом появляется значительное удельное давление, приводящее к увеличению износа валков. Увеличение расхода воды на указанные участки приводит к дальнейшему снижению темпе5ратуры металла за счет того, что охлаждакицая вода, отражаясь от поверхности калибра, ПОЛНОСТЬЮ попадает на прокатываемую полосу.

Цель изобретения -увеличение сро0ка службы валков. Указанная цель достигается тем, что в способе, включающем подачу охладштеля по периметру калибра, .охладитель подают пропорционально величине скольжения между металлом и 8алкг1ми, причем соотношение между плотностями охладител, подаваемого на участки максимального и минимального скольжения, составляет 6-1 Основными источниками тепловых потоков, переданных валкам, являютс скольжение между металлом и валками по дуге захвата, теплопередача при контакте валков с металлом, изТепловые нагру лучение тепла от поверхности металла к валкам, тепловьщеление от пластической деформации металла (при горячей прокатке не учитывается). . Однако тепловой поток, возникающиП при скольжении между металлом и валками, составляет основную долю тепловых нагрузок на рабочие валки. Для тонколистового стана 1680 завода Запорожсталь определяли тепловые нагрузки на рабочие валки по клетям чистовой группы стана. Результаты определения приведены в табл. 1. Таблица 1 а рабочие валки, х Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения калиброванных валков прокатного стана | 1984 |

|

SU1296248A1 |

| Способ охлаждения прокатных валков шаропрокатного стана | 1980 |

|

SU954125A1 |

| Способ охлаждения прокатных валков | 1977 |

|

SU631226A1 |

| Способ охлаждения калиброванныхВАлКОВ пРОКАТНОгО CTAHA | 1977 |

|

SU806181A1 |

| СПОСОБ ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ ПОВЕРХНОСТИ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2183518C1 |

| Валок для продольной прокатки труб | 1976 |

|

SU577059A1 |

| Клеть для продольной прокатки | 1990 |

|

SU1745381A1 |

| СИСТЕМА КАЛИБРОВКИ ПЕРВЫХ ДВУХ КЛЕТЕЙ СОРТОПРОКАТНОГО СТАНА | 1992 |

|

RU2070446C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2010 |

|

RU2446025C2 |

| СПОСОБ ОХЛАЖДЕНИЯ ВАЛКОВ СОРТОПРОКАТНОЙ КЛЕТИ | 2005 |

|

RU2287384C1 |

Из таблицы видно, что тепловой поток от скольжения составляет 80,5-90,5% от суммарного теплового потока. Следовательно, величина ско жения является определяющим фактором, влияющим на тепловые нагрузки прокатных валков. В калибрах прокатных валков распределение скольжения по периметру калибра неравномерно. Поэтому распределение охладителя по периметру калибра прокатных валков пропорциоНсшьно величине скольжения позволяет получить равномерное температурно поле в поверхностных слоях валка. Исследования показали, что именно скорость скольжения, а не скоiXJCTb прокатки, является прямой характеристикой условий трения и износа валков. Коэффициент трения и температурный градиент зависят не от абсолютной скорости движения трущихся тел, в частности от скорости вргицения валков (или скорости металла), а от их относительной ск ipocTH перемещения, т.е. скольжения.

Величина скольжения Средние скорости скольжения 0,06 0,25 0,20

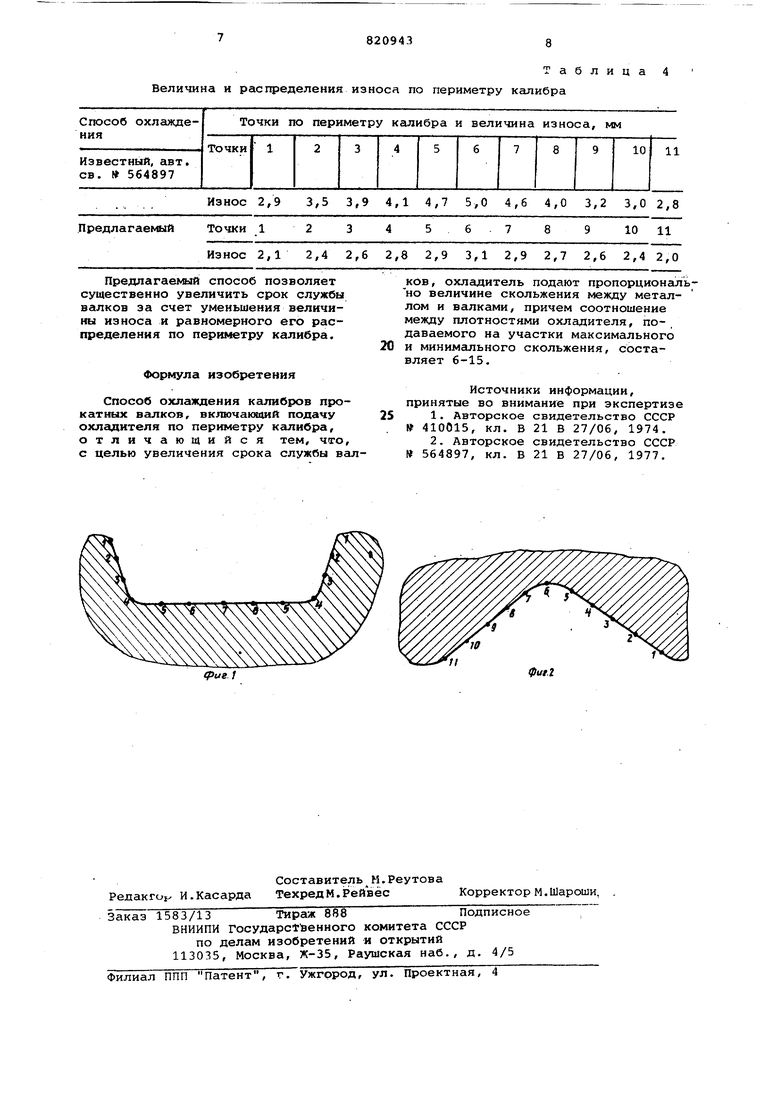

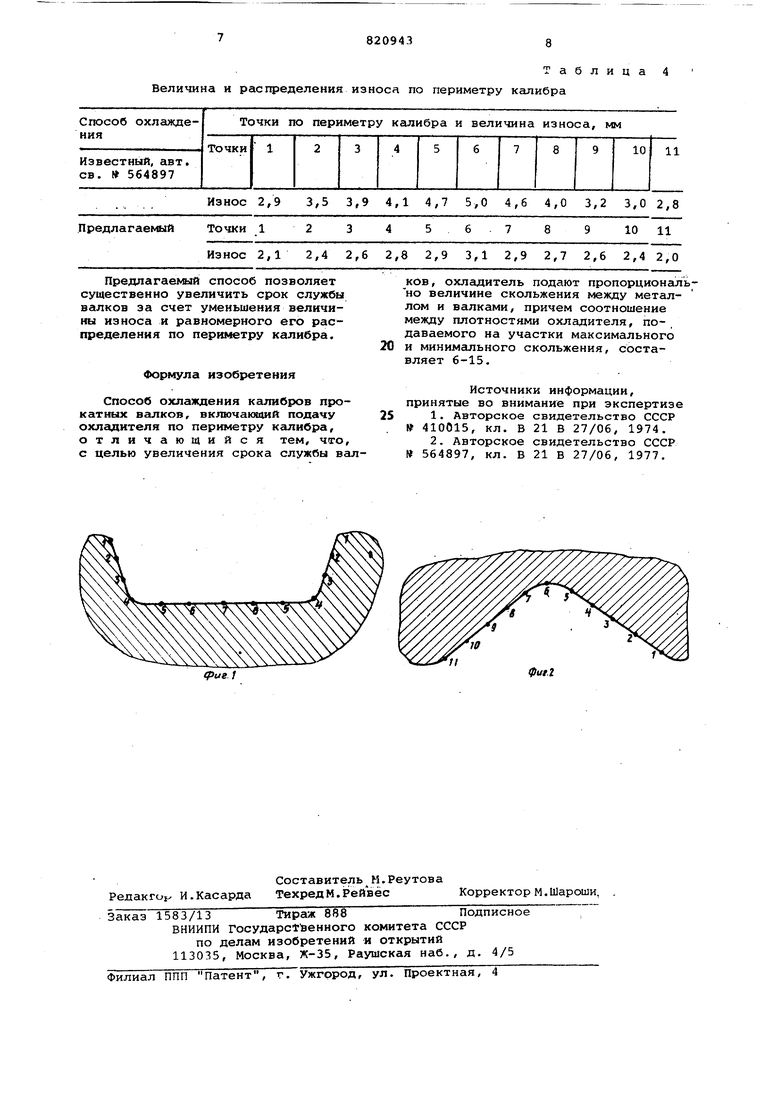

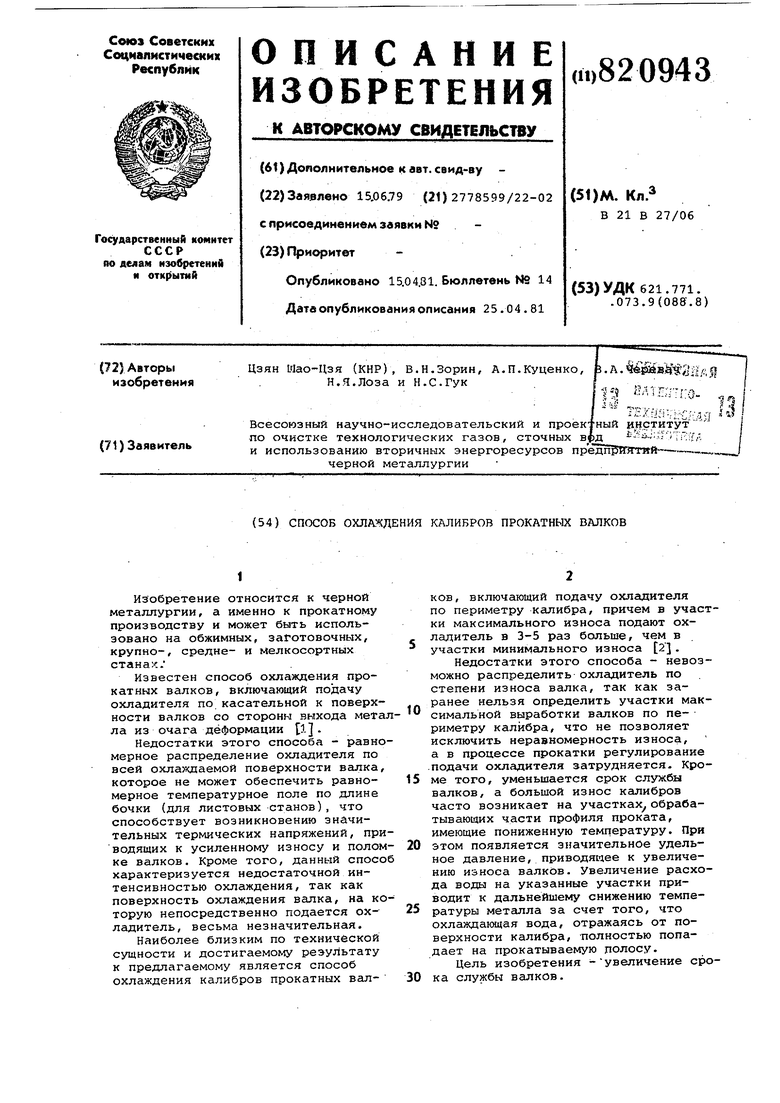

Таблица 2 На фиг. 1 изображен ручей ящичного калибра; на фиг. 2 - ручей ромбического калибра. Для обоснования оптимальных значений расхода охладителя были приведены на блюминге 3 завода Криворожсталь исследования влияния распределения охладителя по периметру калибра на износ валка. Охладитель подавали пропорционально величине скольжения по периметру калибра. По калибровке валков блюминга, скоростному режиму его работы и схемам обжатий определены средние скорости скольжения прокатываемого металла относительно поверхности валка по дуге захвата. Износ валков измерялся с использованием шаблонов и в соответствующих точках по периметру ручья (фиг. 1). В табл. 2 приведена величина скольжения по точкам, расположенным по периметру ручья. .По этим точкам определяют средние скорости скольжения, распределяют плотность охладителя и измеряют износ валков. 0,17 0,08 0,07 0,05

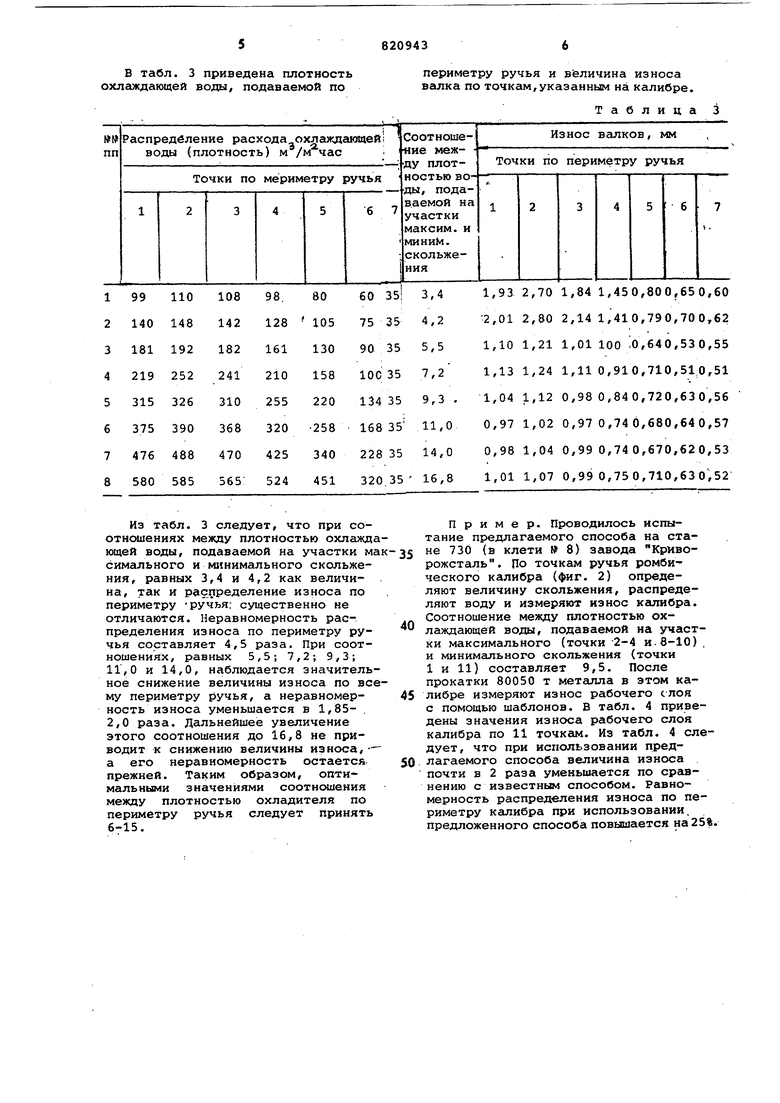

В табл. 3 приведена плотность охлаждающей воды, подаваемой по

Из табл. 3 следует, что при соотношениях между плотностью охлаждающей воды, подаваемой на участки масимального и минимального скольжения, равных 3,4 и 4,2 как величина, так и распределение износа по периметру ручья; существенно не отличаются. Неравномерность распределения износа по периметру ручья составляет 4,5 раза. При соотношениях, равных 5,5; 7,2; 9,3; 11,0 и 14,0, наблюдается значительное снижение величины износа по всему периметру ручья, а неравномерность износа уменьшается в 1,852,0 раза. Дальнейшее увеличение этого соотношения до 16,8 не приводит к снижению величины износа, -- а его неравномерность остаетсяпрежней. Таким образом, оптимальными значениями соотношения между плотностью охладителя по периметру ручья следует принять 6-15.

периметру ручья и величина износа валка по точкам,указанным на калибре.

Таблица 3

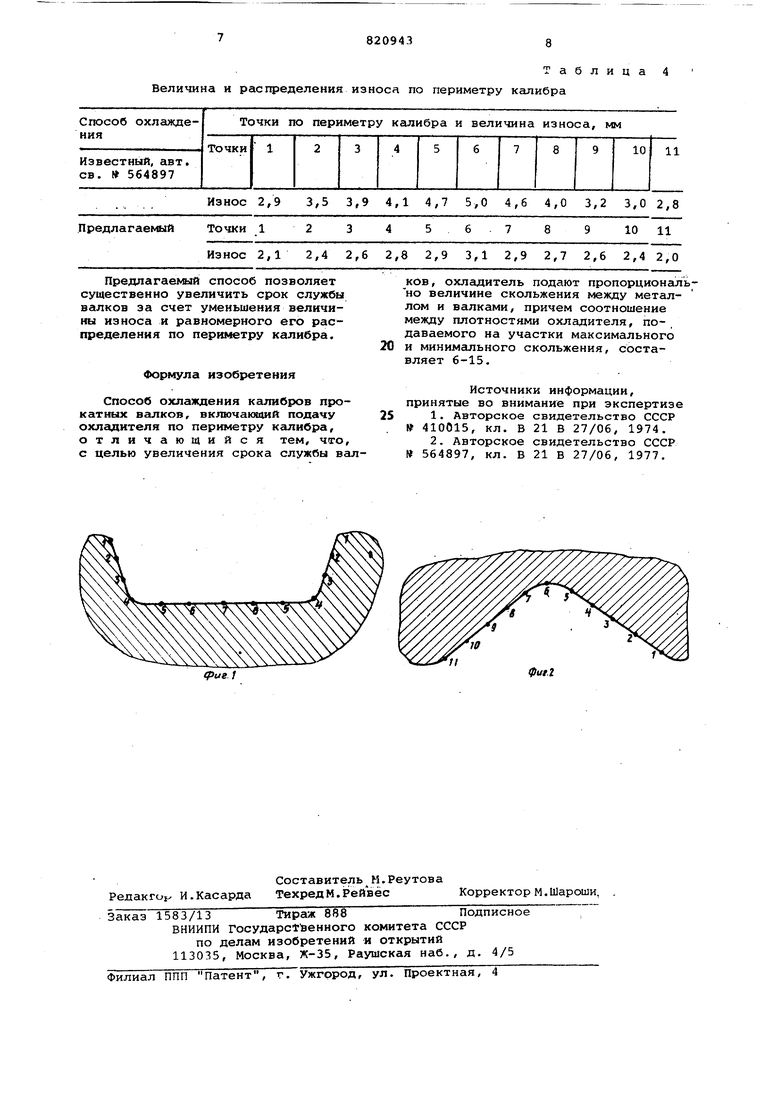

Пример. Проводилось испытание предлагаемого способа на стане 730 (в клети 8) завода Криворожсталь. По точкам ручья ромбического калибра (фиг. 2) определяют величину скольжения, распределяют воду и измеряют износ калибра. Соотношение между плотностью ох0лаждающей воды, подаваемой на участки максимального (точки 2-4 и.8-10). и минимального скольжения (точки 1 и 11) составляет 9,5. После прокатки 80050 т металла в этом калибре измеряют износ рабочего с-лоя с помощью шаблонов. В табл. 4 приведены значения износа рабочего слоя калибра по 11 точкам. Из табл. 4 следует, что при использовании предлагаемого способа величина износа почти в 2 раза уменьшается по сравнению с известнь способом. Равномерность распределения износа по периметру калибра при использовании, предложенного способа повышается на 25%. Величина и распределения износа по Износ 2,9 3,5 3,9 4,1 4,7 5,0 4,6

Точки 1

Предлагаемый Износ 2,1 2,4 2,6 2,8 2,9 3,1 2,9

Предлагаемый способ позволяет существенно увеличить срок службы валков за счет уменьшения величины износа и равномерного его распределения по периметру калибра.

Формула изобретения

Способ охлаждения калибров прокатных валков, включающий подачу охладителя по периметру калибра, отличающийся тем, что, с целью увеличения срока службы вал10 11

8

ков, охладитель подают пропорционально величине скольжения между металлом и валками, причем соотношение между плотностями охладителя, подаваемого на участки максимального и минимального скольжения, составляет 6-15.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 410015, кл. В 21 В 27/06, 1974.

Авторы

Даты

1981-04-15—Публикация

1979-06-15—Подача