Изобретение относится к прокатному производству и может быть использовано на заготовочных станах при производстве блюмов и заготовок.

Известны прокатные валки, у которых бочка имеет многослойный рабочий слой из материалов с различным модулем упругости, а образующая бочки выполнена в виде синусоиды,

Однако эти валки предназначены для повышения ресурса работы инструмента путем увеличения сопротивления термическим ударам улучшения эффективности удаления окалины. Эти валки не учитывают условия формоизменения боковых (необжимаемых) участков полосы и влияние распределения твердости (износостойкости) по контуру калибра на условия трения между прокатываемым материалом и инструментом.

Известен прокатный валок, на поверхность бочки которого нанесен рабочий слой с изменяющейся по сечению износостойкостью. Применение такого прокатного валка

позволяет1 уменьшить износ и повысить производительность стана.

Это достигается тем, что рабочий слой по окружности и длине бочки валка выполнен в виде чередующихся участков по меньшей мере из двух материалов с разным уровнем износостойкости, при последовательном чередовании в шахматном порядке участков с большей износостойкостью с участками с меньшей износостойкостью, причем длина участков равна 0,1...0,7 длины дуги захвата, а наплавленные участки выполнены наклонными к радиусу бочки валка под углом 5...75°.

Однако этот валок имеет гладкую бочку и для прокатки блюмов и заготовок не может быть использован, Рабочий слой у него располагается по цилиндрической поверхности и не учитываются особенности неравномерного распределения твердости (износостойкости) по контуру криволинейной поверхности, образованной ручьями калибров.

Увеличение коэффициента трения между полосой и поверхностью ручья калибра

сл

СП

сл ю

Ч 00

приводит к росту уширения, тогда как гладкая поверхность способствует понижению уширения. При прокатке происходит значительное трение, развивающееся в калибрах, при относительном скольжении реборд ручьев и полосы. Это трение - значительное, поэтому калибры в промежутке между переточками существенно вырабатываются по ширине. Это трение сторон полосы неблагоприятно влия ёт на конфигурацию боковых участков раската и чистоту его поверхности. При прокатке в калибрах со стесненной поперечной деформацией ограничение уширения вблизи контактной поверхности способствует уширению средних слоев. Существенная неравномерность уширения средних слоев вызывает переполнение калибров и приводит к появлению морщин на боковых поверхностях раската. На участках разъема калибра с большим коэффициентом трения по контуру образуются острые кромки, тогда как в калибре с меньшим коэффициентом трения по контуру эти кромки имеют форму этих участков близкую прямолинейной, за счет менее интенсивного течения металла в поперечном направлении.

Это объясняется тем, что сопротивление течения металла в продольном и поперечном направлениях определяется силами трения и формой очага деформации. Кроме того, при увеличении сил трений- продольные подпирающие силы возрастают более интенсивно, чем поперечные. Этим и объясняется увеличение уширения. Однако это присуще прокатке в калибрах с одинаковыми условиями максимального или минимального трения по ширине вреза ручья.

Целью изобретения является снижение износа, повышение качества проката путем исключения искажения боковой кромки раската.

Поставленная цель достигается тем, что на прокатном валке, содержащем бочку с изменяющейся по сечению износостойкостью, бочка с ручьем, износостойкость которого изменяется по боковой стенке, считая от дна ручья по выражению:

,76+98,30

. -ЗД5-15- LBt-БНк

+ (-3.52 10 3+6,14 10/4 H

1-1 ,19 10

-2 РБ U

+ 4,66 10 4-|r- )+(-2,07 ,25 10 -p5-1

HKLB

+ 5,6210-7- 2,51 ), 0)

где Нк - высота ручья калибра; LS - длина бочки валка; ОБ - диаметр бочки валка; В« - ширина ручья калибра;

X - текущая координата по высоте боковой стенки ручья.

Заявляемый прокатный валок отличается от прототипа тем, что твердость (износостойкость) рабочих поверхностей калибров

простой формы непрерывно изменяется по направлению от дна к основанию по уравнению параболы.

Это обеспечивает рациональное распределение трения между полосой и рабочей поверхностью калибра, в случае прокатки в условиях стесненной поперечной деформации. Такая схема ограничивает уширение и способствует более равномерному формоизменению боковых поверхностей полосы.

Наличие этих признаков позволяет классифицировать заявляемое изобретение, как соответствующее критерию новизна.

В других известных технических решениях не обнаружены отличительные признаки, характеризующие заявляемое изобретение.

На основании проведенного анализа

можно сделать вывод, что заявляемый прокатный валок обладает существенными отличиями, а указанная совокупность признаков позволяет обеспечить необходимую форму поперечного сечения раската и

повысить качество блюмов и заготовок. С учетом распределения условий трения на рабочих поверхностях калибров простой формы по уравнению биквадратной параболы снижается неравномерность деформации.

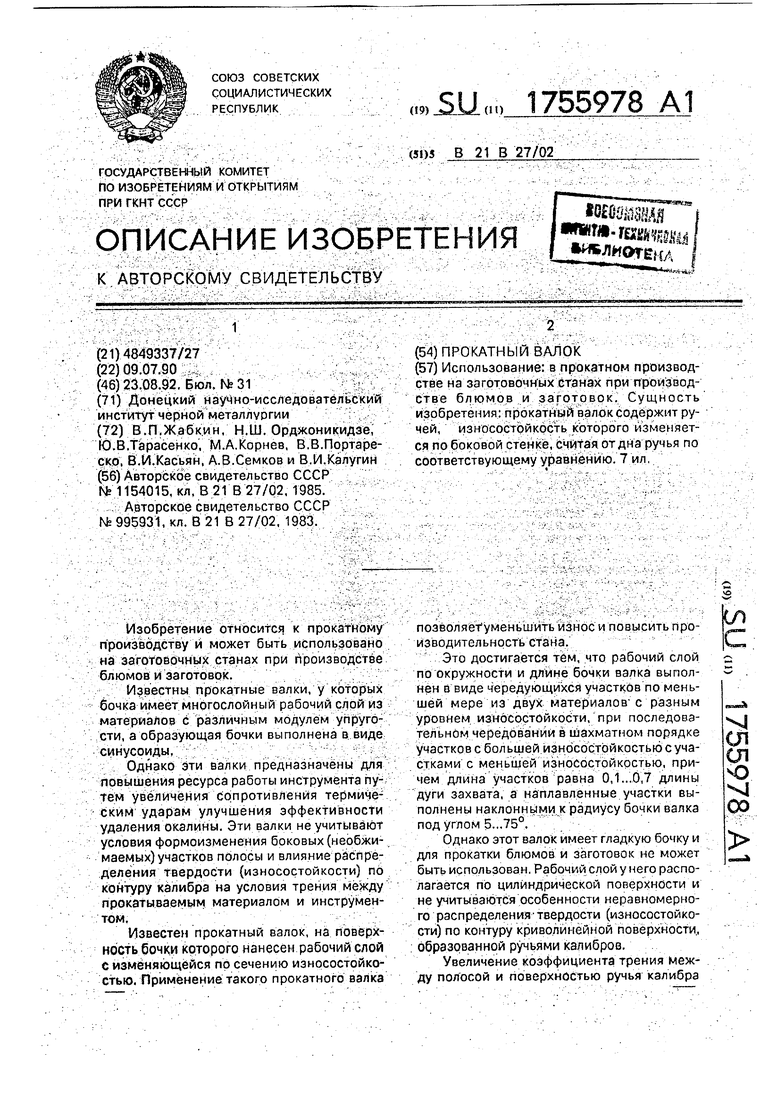

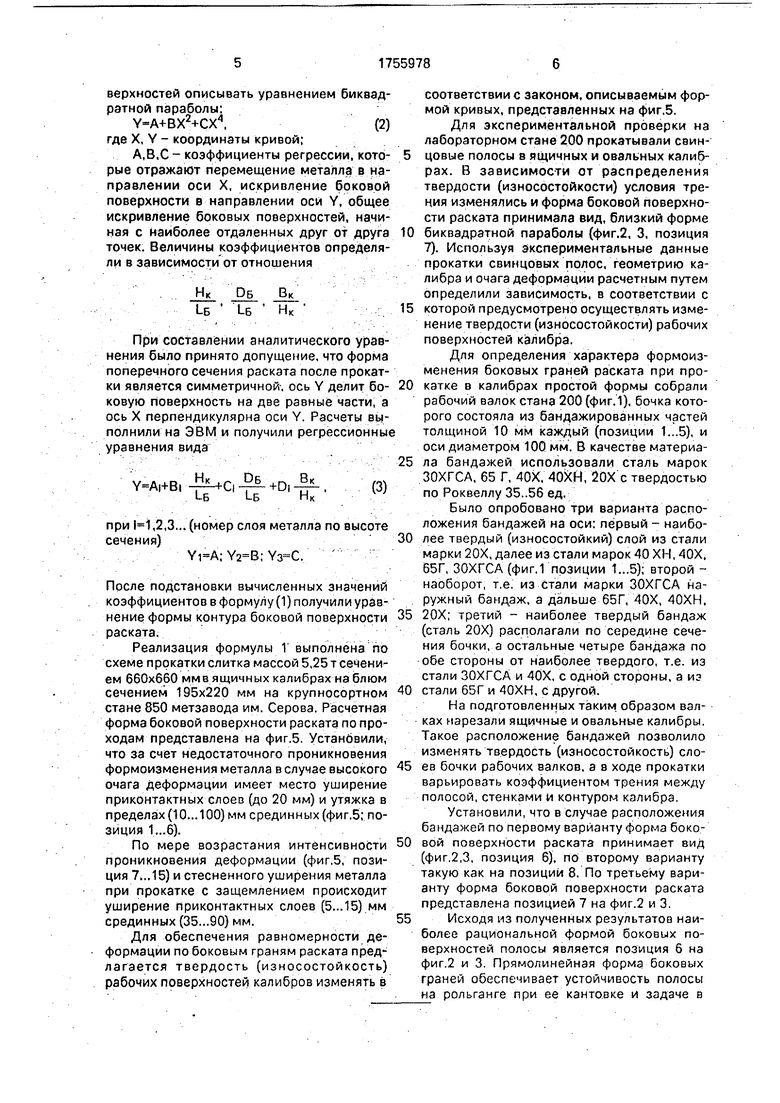

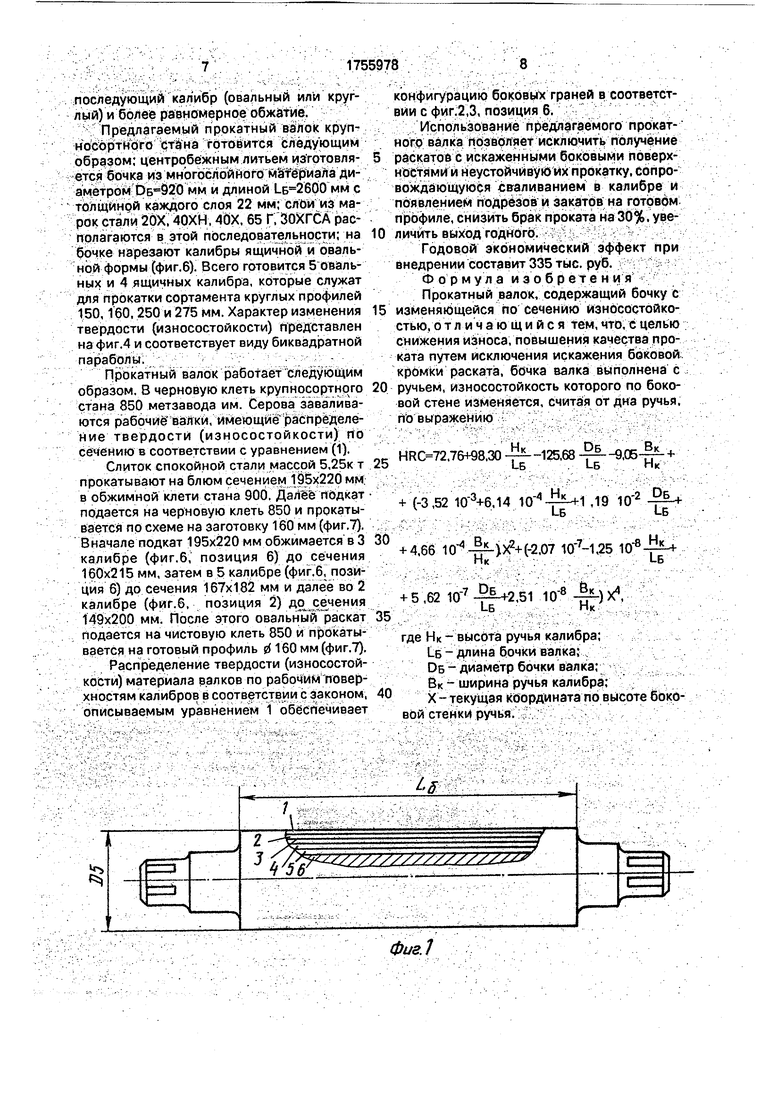

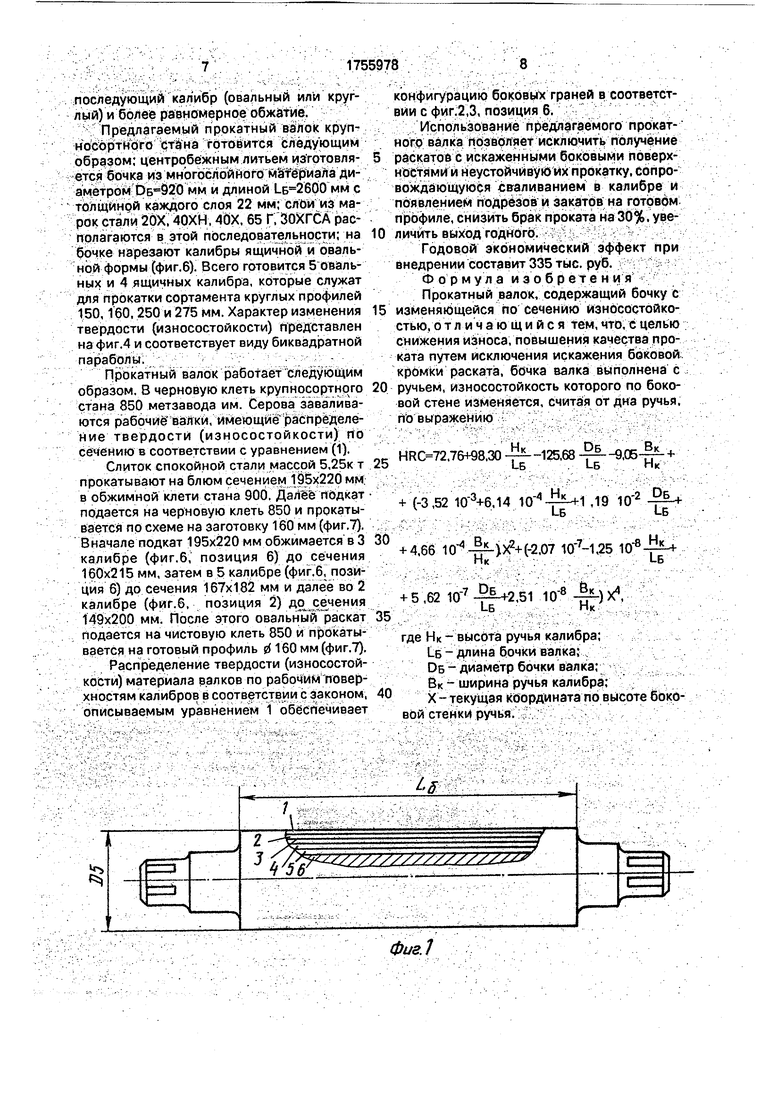

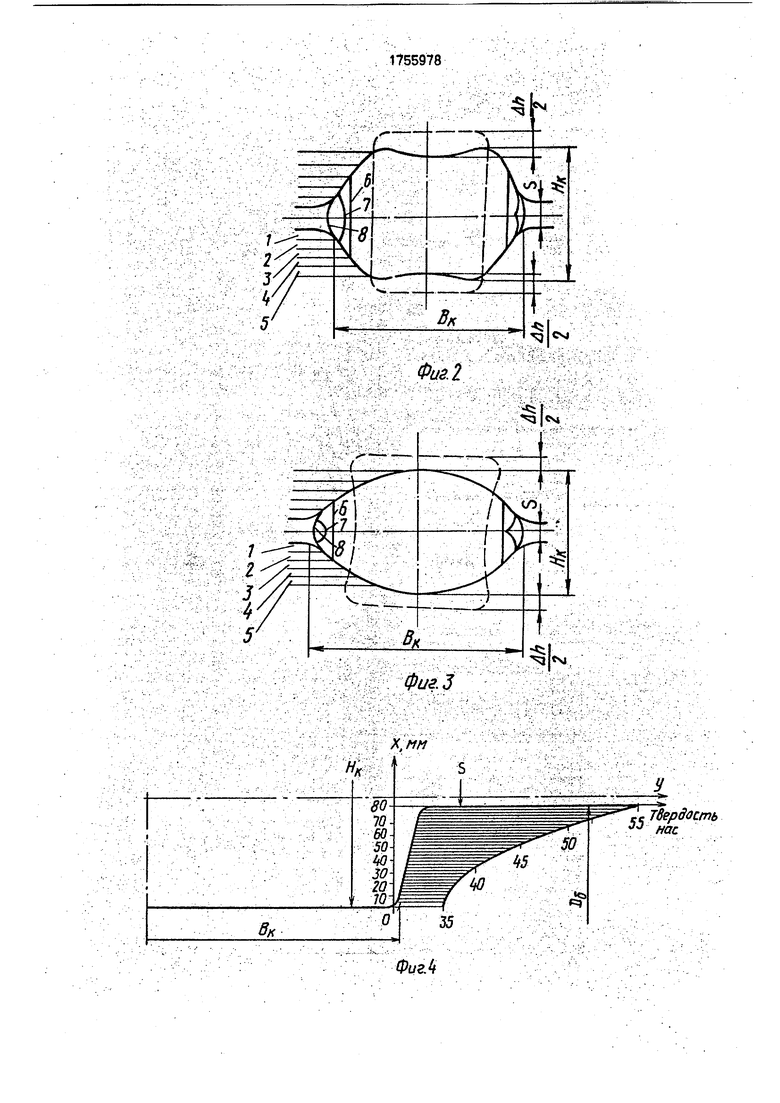

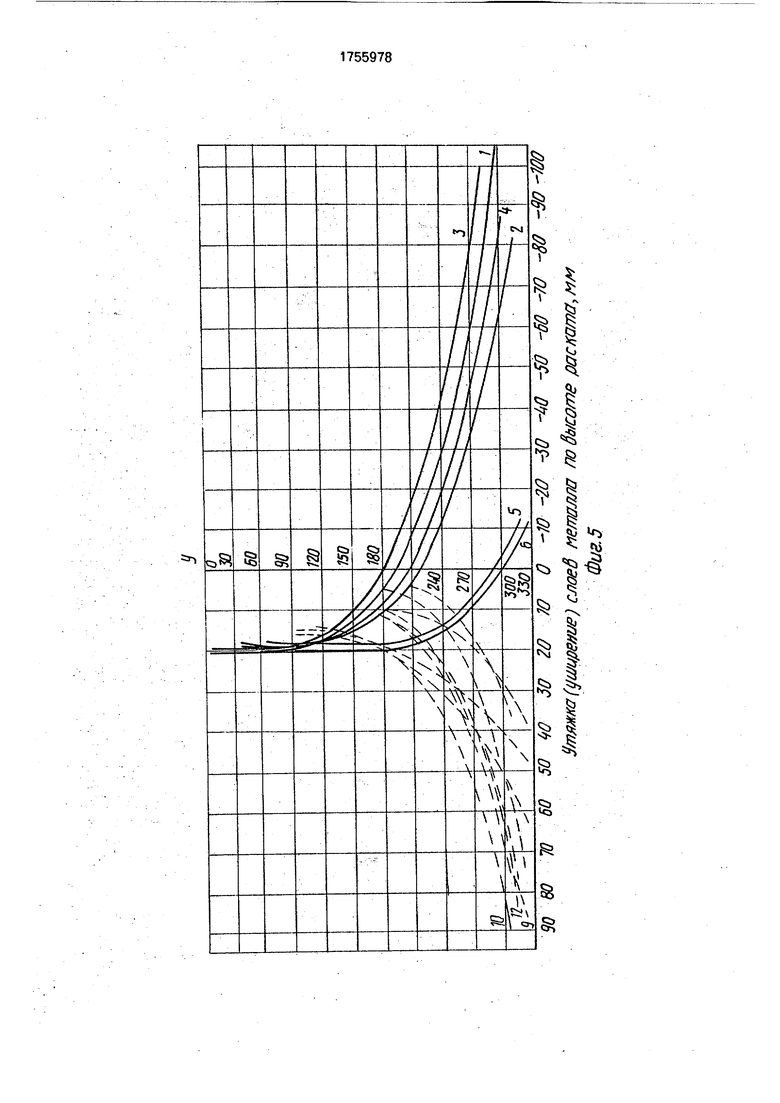

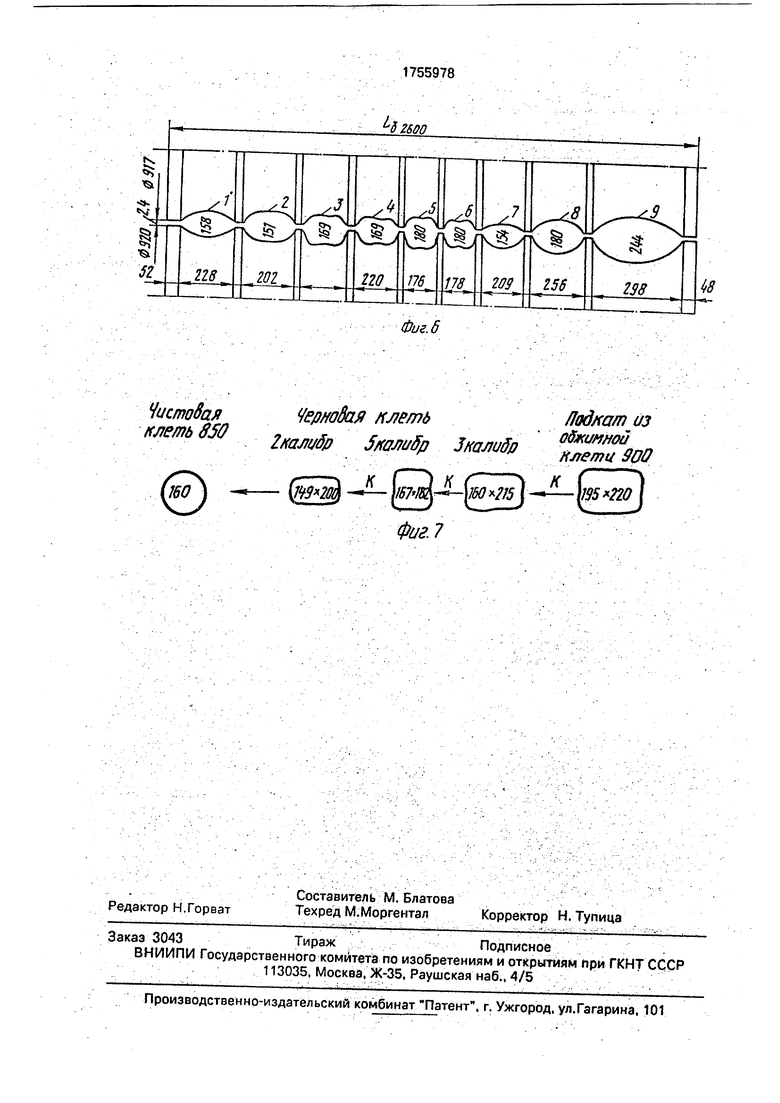

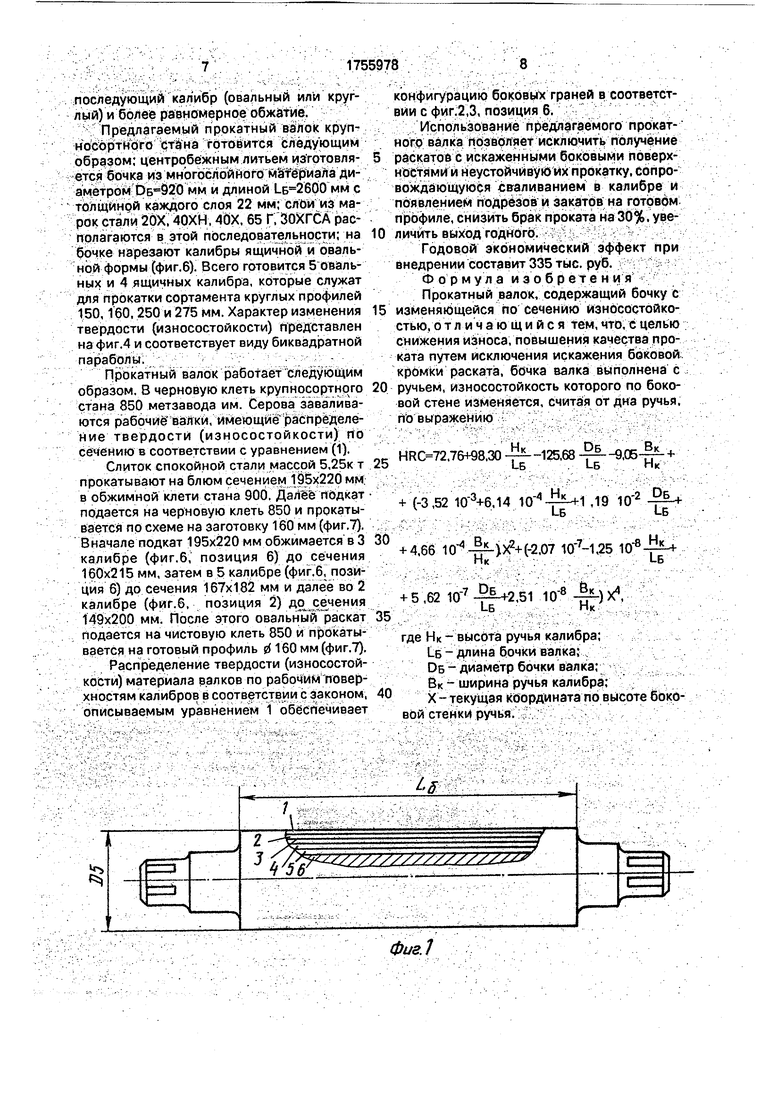

На фиг.1 изображен прокатный валок с изменяющейся твердостью (износостойкостью) по сечению бочки; на фиг.2 - ящичный калибр, рабочая поверхность которого имеет различную твердость (износостойкость); на фиг.З - то же, для овального калибра; на фиг.4 - вид кривой, описывающей характер изменения твердости (износостойкости) от основания к дну калибра; на фиг.5 - кривые,

описывающие форму боковой поверхности раската при прокатке в ящичных калибрах; на фиг.б - рабочий валок черновой клети крупносортного стана 850; на фиг.7 - схема прокатки круглого профиля 160 мм.

С целью воздействия на характер формоизменения боковых (необжимаемых) участков раската при прокатке в калибрах простой формы предложено изменение твердости (износостойкости) рабочих поверхностей описывать уравнением биквадратной параболы:

Y A+BX2+CX4.(2)

где X, Y - координаты кривой;

А.В.С - коэффициенты регрессии, кото- рые отражают перемещение металла в направлении оси X, искривление боковой поверхности в направлении оси Y, общее искривление боковых поверхностей, начиная с наиболее отдаленных друг от друга точек. Величины коэффициентов определяли в зависимости от отношения

Нк

LB

ОБ Вк

1Б Нк

При составлении аналитического уравнения было принято допущение, что форма поперечного сечения раската после прокатки является симметричной, ось Y делит боковую поверхность на две равные части, а ось X перпендикулярна оси Y. Расчеты выполнили на ЭВМ и получили регрессионные уравнения вида

Y Ai+Bi

LB

J3,

Нк

при ,2,3... (номер слоя металла по высоте сечения)

.

После подстановки вычисленных значений коэффициентов в формулу (1) получили уравнение формы контура боковой поверхности раската.

Реализация формулы 1 выполнена по схеме прокатки слитка массой 5,25 т сечением 660x660 мм в ящичных калибрах на блюм сечением 195x220 мм на крупносортном стане 850 метзавода им. Серова. Расчетная форма боковой поверхности раската по проходам представлена на фиг.5. Установили, что за счет недостаточного проникновения формоизменения металла в случае высокого очага деформации имеет место уширение приконтактных слоев (до 20 мм) и утяжка в пределах(10... 100) мм срединных (фиг,5; позиция 1...6).

По мере возрастания интенсивности проникновения деформации (фиг.5, позиция 7...15) и стесненного уширения металла при прокатке с защемлением происходит уширение приконтактных слоев (5...15) мм срединных (35...90) мм.

Для обеспечения равномерности деформации по боковым граням раската предлагается твердость (износостойкость) рабочих поверхностей калибров изменять в

5 1015

20

25

30

35

40 45 5055

соответствии с законом, описываемым формой кривых, представленных на фиг,5.

Для экспериментальной проверки на лабораторном стане 200 прокатывали свинцовые полосы в ящичных и овальных калибрах. В зависимости от распределения твердости (износостойкости) условия трения изменялись и форма боковой поверхности раската принимала вид, близкий форме биквадратной параболы (фиг.2, 3, позиция 7). Используя экспериментальные данные прокатки свинцовых полос, геометрию калибра и очага деформации расчетным путем определили зависимость, в соответствии с которой предусмотрено осуществлять изменение твердости(износостойкости) рабочих поверхностей калибра.

Для определения характера формоизменения боковых граней раската при прокатке в калибрах простой формы собрали рабочий валок стана 200 (фиг.1), бочка которого состояла из бандажированных частей толщиной 10 мм каждый (позиции 1...5), и оси диаметром 100 мм. В качестве материала бандажей использовали сталь марок ЗОХГСА. 65 Г, 40Х, 40ХН, 20Х с твердостью по Роквеллу 35..56 ед.

Было опробовано три варианта расположения бандажей на оси: первый - наиболее твердый (износостойкий) слой из стали марки 20Х, далее из стали марок 40 ХН, 40Х, 65Г, ЗОХГСА (фиг.1 позиции 1...5); второй - наоборот, т.е. из стали марки ЗОХГСА наружный бандаж, а дальше 65Г, 40Х, 40ХН, 20Х; третий - наиболее твердый бандаж (сталь 20Х) располагали по середине сечения бочки, а остальные четыре бандажа по обе стороны от наиболее твердого, т.е. из стали ЗОХГСА и 40Х, с одной стороны, а иэ стали 65Г и 40ХН, с другой.

На подготовленных таким образом валках нарезали ящичные и овальные калибры. Такое расположение бандажей позволило изменять твердость (износостойкость) слоев бочки рабочих валков, а в ходе прокатки варьировать коэффициентом трения между полосой, стенками и контуром калибра.

Установили, что в случае расположения бандажей по первому варианту форма боковой поверхности раската принимает вид (фиг.2,3, позиция 6), по второму варианту такую как на позиции 8. По третьему варианту форма боковой поверхности раската представлена позицией 7 на фиг.2 и 3.

Исходя из полученных результатов наиболее рациональной формой боковых поверхностей полосы является позиция б на фиг.2 и 3. Прямолинейная форма боковых граней обеспечивает устойчивость полосы на рольганге при ее кантовке и задаче в

последующий калибр (овальный или круглый) и более равномерное обжатие.

Предлагаемый прокатный валок крупносортного с;тана готовится следующим образом; центробежным литьем изготовляется бочка из многослойного материала диаметром мм и длиной мм с толщиной каждого слоя 22 мм; слои из марок стали 20Х, 40ХН, 40Х, 65 Г, ЗОХГСА располагаются в этой последовательности; на бочке нарезают калибры ящичной и овальной формы (фиг.6). Всего готовится 5 овальных и 4 ящичных калибра, которые служат для прокатки сортамента круглых профилей 150,160, 250 и 275 мм. Характер изменения твердости (износостойкости) представлен на фиг.4 и соответствует виду биквадратной параболы.

Прокатный валок работает следующим образом. В черновую клеть крупносортного стана 850 метзавода им. Серова заваливаются рабочие валки, имеющие распределе- ние твердости (износостойкости) по сечению в соответствии с уравнением (1).

Слиток спокойной стали массой 5,25к т прокатывают на блюм сечением 195x220 мм в обжимной клети стана 900. Далее подкат подается на черновую клеть 850 и прокатывается по схеме на заготовку 160 мм (фиг.7). Вначале подкат 195x220 мм обжимается в 3 калибре (фиг.6, позиция 6) до сечения 160x215 мм, затем в 5 калибре (фиг.6, позиция 6) до сечения 167x182 мм и далее во 2 калибре (фиг.6, позиция 2) др сечения 149x200 мм. После этого овальный раскат подается на чистовую клеть 850 и прокатывается на готовый профиль & 160 мм (фиг.7).

Распределение твердости (износостойкости) материала валков по рабочим поверхностям калибров в соответствии с законом, описываемым уравнением 1 обеспечивает

0

5

0

конфигурацию боковых граней в соответствии с фиг.2,3, позиция 6.

Использование предлагаемого прокатного валка позволяет исключить получение раскатов с искаженными боковыми поверхностями и неустойчивую их прокатку, сопровождающуюся сваливанием в калибре и появлением подрезов и закатов на готовом профиле, снизить брак проката на 30%. увеличить выход годного.

Годовой экономический эффект при внедрении составит 335 тыс. руб.

Формула изобретения

Прокатный валок, содержащий бочку с изменяющейся по сечению износостойкостью, отличающийся тем, что, с целью снижения износа, повышения качества проката путем исключения искажения боковой кромки раската, бочка валка выполнена с ручьем, износостойкость которого по боковой стене изменяется, считая от дна ручья, по выражению

Н

.76+98,30 ,68 ,9( +

ОБ

В,

r I I «. Ч/ W,WV i

+ (-3,52 ,14 10

LB

H,

Нк-1,19 102 DB

LB

LB

+ 4,66 ) ,25 HKLB

+ 5,62 Ш7 ,51 )4, LBHK

где Нк - высота ручья калибра; LB - длина бочки валка; ОБ - диаметр бочки валка; Вк - ширина ручья калибра; X - текущая координата по высоте боковой стенки ручья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный валок | 1987 |

|

SU1544513A1 |

| СПОСОБ ПРОКАТКИ СЛИТКОВ НА ОБЖИМНЫХ, ЗАГОТОВОЧНЫХ И СОРТОВЫХ СТАНАХ | 2003 |

|

RU2243041C1 |

| СИСТЕМА КАЛИБРОВ ВАЛКОВ ОБЖИМНОГО ПРОКАТНОГО СТАНА | 1995 |

|

RU2105618C1 |

| Способ прокатки слитков из высоколегированных сталей на обжимных станах | 1988 |

|

SU1636075A1 |

| СПОСОБ ПРОКАТКИ БЛЮМОВ | 1995 |

|

RU2094136C1 |

| СЕГМЕНТНЫЙ СПОСОБ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ БОЛЬШОГО ДИАМЕТРА | 2006 |

|

RU2322313C2 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК РАЗДЕЛЕНИЕМ | 2000 |

|

RU2176165C1 |

| СИСТЕМА ЧЕРНОВЫХ КАЛИБРОВ ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2021 |

|

RU2784961C1 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2016 |

|

RU2623976C1 |

| Ящичный калибр | 1989 |

|

SU1747221A1 |

Использование: в прокатном производстве на заготовочных станах при производстве блюмов и заготовок. Сущность изобретения: прокатный валок содержит ручей, износостойкость которого изменяется по боковой стенке, считая от дна ручья по соответствующему уравнению. 7 ил

Фиа.1

s

1 гпф

8i6SSit

| Прокатный валок | 1983 |

|

SU1154015A1 |

| Прокатный валок | 1978 |

|

SU995931A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-23—Публикация

1990-07-09—Подача