Изобретение относится к обработке металлов давлением, в частности к способам формообразования деталей из пружинных материалов.

Цель изобретения - расширение технологических возможностей.

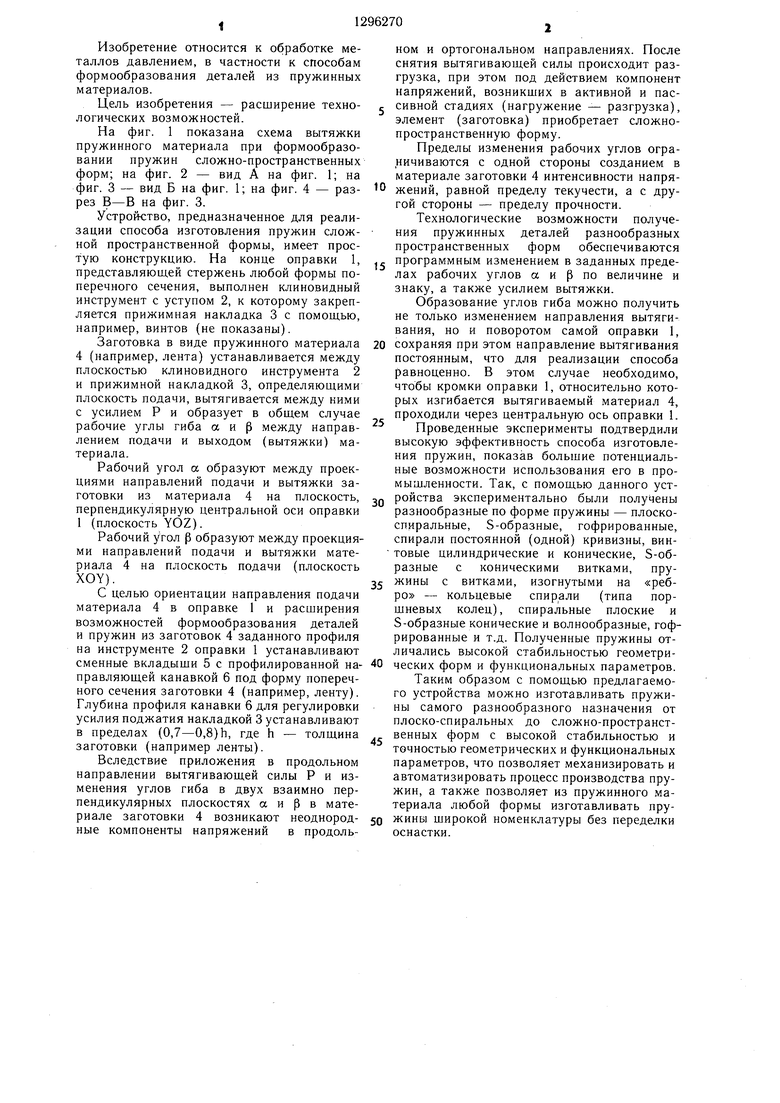

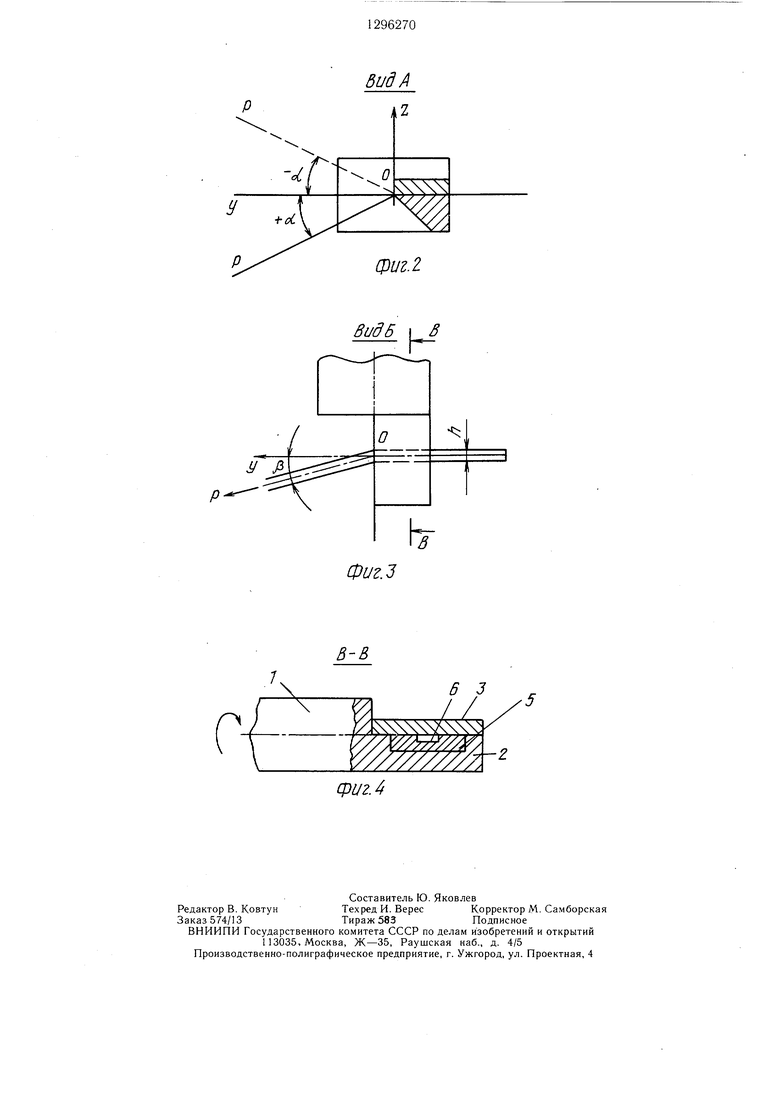

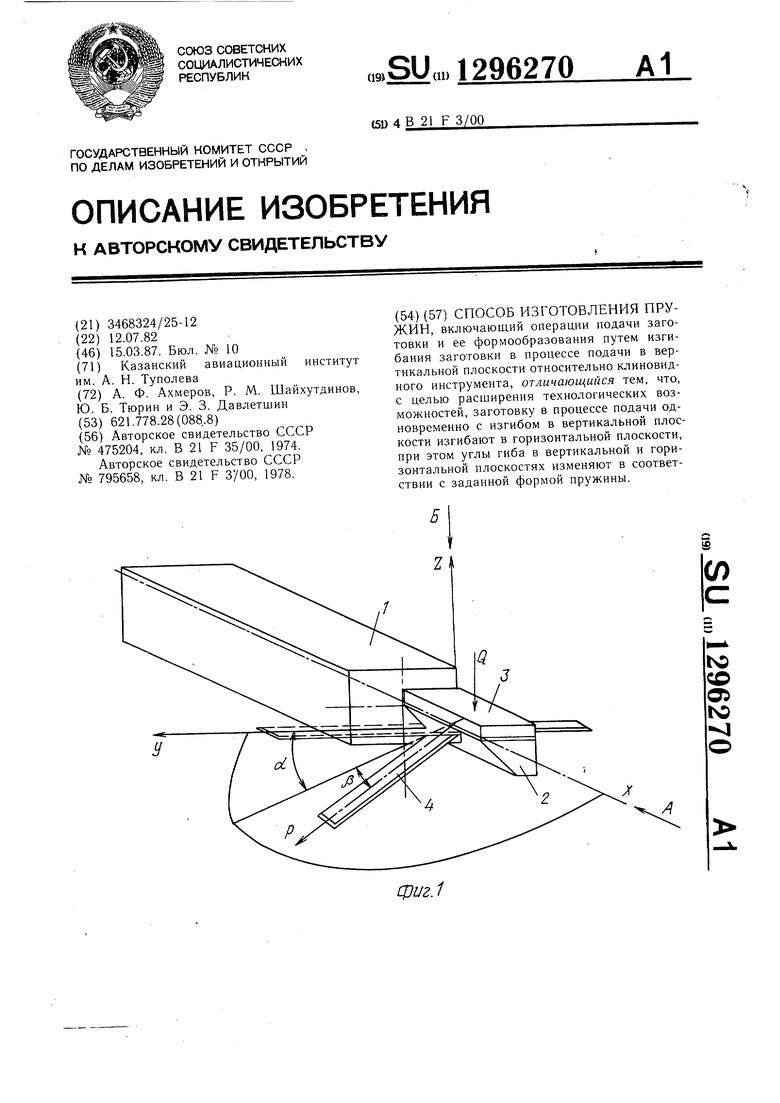

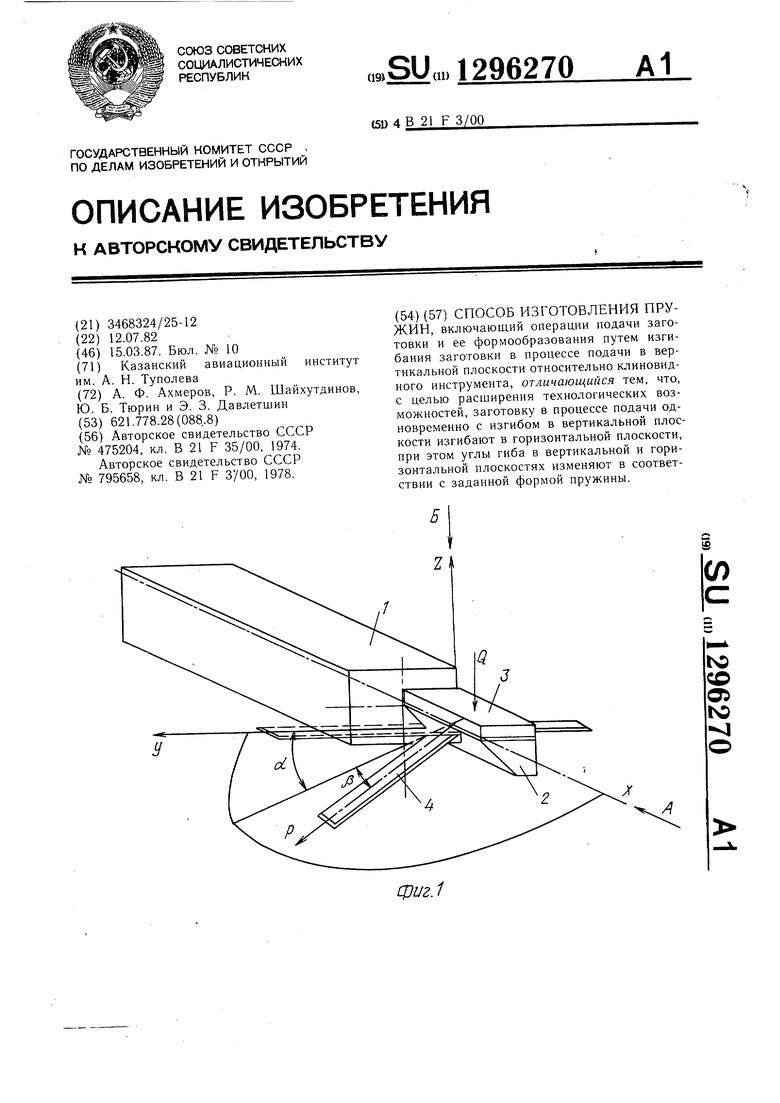

На фиг. 1 показана схема вытяжки пружинного материала при формообразовании пружин сложно-пространственных форм; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3.

Устройство, предназначенное для реализации способа изготовления пружин сложной пространственной формы, имеет простую конструкцию. На конце оправки 1, представляющей стержень любой формы поперечного сечения, выполнен клиновидный инструмент с уступом 2, к которому закрепляется прижимная накладка 3 с помощью, например, винтов (не показаны).

Заготовка в виде пружинного материала 4 (например, лента) устанавливается между плоскостью клиновидного инструмента 2 и прижимной накладкой 3, определяющими плоскость подачи, вытягивается между ними с усилием Р и образует в общем случае рабочие углы гиба аир между направлением подачи и выходом (вытяжки) материала.

Рабочий угол а образуют между проекциями направлений подачи и вытяжки заготовки из материала 4 на плоскость, перпендикулярную центральной оси оправки 1 (плоскость YOZ).

Рабочий УГОЛ Р образуют между проекциями направлений подачи и вытяжки материала 4 на плоскость подачи (плоскость XOY).

С целью ориентации направления подачи материала 4 в оправке 1 и расширения возможностей формообразования деталей и пружин из заготовок 4 заданного профиля на инструменте 2 оправки 1 устанавливают сменные вкладыщи 5 с профилированной направляющей канавкой 6 под форму поперечного сечения заготовки 4 (например, ленту). Глубина профиля канавки 6 для регулировки усилия поджатия накладкой 3 устанавливают в пределах (0,7-0,8)h, где h - толщина заготовки (например ленты).

Вследствие приложения в продольном направлении вытягивающей силы Р и изменения углов гиба в двух взаимно перпендикулярных плоскостях а и Р в материале заготовки 4 возникают неоднородные компоненты напряжений в продольном и ортогональном направлениях. После снятия вытягивающей силы происходит разгрузка, при этом под действием компонент напряжений, возникших в активной и пас- сивной стадиях (нагружение - разгрузка), элемент (заготовка) приобретает сложно- пространственную форму.

Пределы изменения рабочих углов ограничиваются с одной стороны созданием в материале заготовки 4 интенсивности напря0 жений, равной пределу текучести, а с другой стороны - пределу прочности.

Технологические возможности получения пружинных деталей разнообразных пространственных форм обеспечиваются

, программным изменением в заданных пределах рабочих углов а и р по величине и знаку, а также усилием вытяжки.

Образование углов гиба можно получить не только изменением направления вытягивания, но и поворотом самой оправки 1,

0 сохраняя при этом направление вытягивания постоянным, что для реализации способа равноценно. В этом случае необходимо, чтобы кромки оправки 1, относительно которых изгибается вытягиваемый материал 4, проходили через центральную ось оправки 1. Проведенные эксперименты подтвердили высокую эффективность способа изготовления пружин, показав большие потенциальные возможности использования его в промышленности. Так, с помощью данного устQ ройства экспериментально были получены разнообразные по форме пружины - плоскоспиральные, S-образные, гофрированные, спирали постоянной (одной) кривизны, вин- товые цилиндрические и конические, S-образные с коническими витками, пружины с витками, изогнутыми на «ребро - кольцевые спирали (типа пор- щневых колец), спиральные плоские и S-образные конические и волнообразные, гофрированные и т.д. Полученные пружины отличались высокой стабильностью геометри0 ческих форм и функциональных параметров. Таким образом с помощью предлагаемого устройства можно изготавливать пружины самого разнообразного назначения от плоско-спиральных до сложно-пространственных форм с высокой стабильностью и точностью геометрических и функциональных параметров, что позволяет механизировать и автоматизировать процесс производства пружин, а также позволяет из пружинного материала любой формы изготавливать пру0 жины широкой номенклатуры без переделки оснастки.

5

Вид А

фиг.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления пружин | 1985 |

|

SU1256838A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2007 |

|

RU2346776C1 |

| Устройство для ротационной вытяжки | 1979 |

|

SU741996A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНИКА | 1998 |

|

RU2152283C1 |

| СПОСОБ ФОРМОВКИ ПОЛЫХ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2018 |

|

RU2685832C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННОГО ИЗДЕЛИЯ (ВАРИАНТЫ) | 2019 |

|

RU2700225C2 |

| Способ изготовления бака для жидкости | 1988 |

|

SU1570938A1 |

| БЛОК ДАВИЛЬНЫХ РОЛИКОВ ДЛЯ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЗАГОТОВОК | 2009 |

|

RU2409441C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2007 |

|

RU2356675C1 |

| СПОСОБ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЗАГОТОВОК | 2009 |

|

RU2409440C1 |

Вид 6 I S

фиг.З

ери г. 4

| Способ изготовления пружин растяжения | 1974 |

|

SU475204A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления спиральныхпРужиН и уСТРОйСТВО для ЕгО ОСущЕСТ-ВлЕНия | 1978 |

|

SU795658A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-15—Публикация

1982-07-12—Подача