Изобретение относится к области машиностроения и строительства и может быть использовано для изготовления угольников различных трубопроводных систем в машиностроении, а также в системах тепло-водогазоснабжения в строительстве.

Известен способ изготовления угольника, включающий операции изгиба трубчатой заготовки со скошенными торцами вталкиванием в жесткую матрицу с одновременным приложением давления к внутренней поверхности (Сапожников В.М. и др. Интенсификация технологических процессов формообразования деталей из труб. Москва, Машиностроение, 1995, с.151).

Недостатком известного способа является ограниченные технологические возможности, обусловленные тем, что по данному способу возможно изготовить угольники с внутренним радиусом гиба центрального торовидного участка Rвн, превышающим диаметр исходной трубчатой заготовки в один-два раза

где Rвн - внутренний радиус изгиба центрального торовидного участка, м.

D - диаметр окружности исходной трубчатой заготовки; м.

Другим недостатком известного способа является большая себестоимость изготовления угольника, обусловленная тем, что:

а) для осуществления процесса необходим дорогой специализированный пресс типа ПГФП 20/100, имеющий два равнозначных по мощности силовых привода, работающих встречно и обладающих большим ходом, а также необходим мощный привод для предотвращения раскрытия стыка полуматриц;

б) для получения угольника одного диаметра, но с разными углами гиба необходимо изготовить отдельный штамп.

Наиболее близким по технической сущности к заявленному изобретению является способ изготовления угольника из тонкостенной трубчатой заготовки, включающий операции сплющивания центральной части трубчатой заготовки, гибки сплющенной части и раздачи полученной сплющенной и изогнутой части внутренним давлением (SU 837469, 20.06.1981, В 21 D 9/00).

Недостатком известного способа являются большие затраты на изготовление угольника, что обусловлено следующими причинами:

а) для формообразования угольника используются три вида операций и соответственно три вида оснастки.

б) очаг деформации охватывает участок трубчатой заготовки длиной около двух длин изгибаемого участка, а сплющивание независимо от радиуса и угла изгиба во всех случаях производят до величины, равной двум-четырем толщинам стенки исходной трубчатой заготовки, что требует больших энергетических затрат как при cплющивании, так и при гидрораздаче;

в) большие размеры очага деформации при сплющивании, охватывающего участок трубчатой заготовки длиной около двух длин изгибаемого участка, снижают качество готового угольника.

Технической задачей, на решение которой направлено изобретение, является снижение затрат на изготовление угольника, получаемого из трубчатой заготовки, длина которой не превышает трех-четырех ее диаметров, путем совмещения операций и уменьшения энергоемкости процесса, а также улучшение качества изделия за счет уменьшения площади поверхности сплющиваемой части заготовки.

Для решения поставленной задачи в способе изготовления угольника из тонкостенной трубчатой заготовки, включающем операции сплющивания центральной части трубчатой заготовки, гибки сплющенной части и раздачи полученной сплющенной и изогнутой части внутренним давлением, перед сплющиванием заготовку размещают в двух симметрично расположенных металлических оправках гибочного устройства, оснащенных сердечниками, с обеспечением охвата заготовки по всей длине по наружному и внутреннему диаметрам, а сплющивание центральной части заготовки осуществляют одновременно с гибкой путем взаимного разворота оправок с сердечниками относительно оси, отстоящей от наружного диаметра трубчатой заготовки на расстояние, составляющее одну-две толщины заготовки, с фиксацией заготовки по наружному диаметру в направлении, перпендикулярном плоскости изгиба.

В результате обеспечивается возможность реализовать в очаге деформации угольника специфическую разновидность схемы изгиба трубы с растяжением, когда нейтральная линия изгиба лежит в области внутреннего радиуса гиба, что исключает гофрообразавание.

С увеличением угла гиба происходит дополнительная подача материала трубчатой заготовки из полости между оправкой и сердечником в увеличивающийся очаг деформации в области наружных, наиболее растянутых волокон, одновременно происходит сплющивание очага деформации. Совокупность указанных факторов устраняет разрушение наиболее нагруженных волокон и обеспечивает целостность очага деформации на всем протяжении процесса.

Наибольшее применение в промышленности находят угольники с углами между осями угольника в диапазоне 160 - 90 o (при угле гиба 20-90o). Из указанного ряда наибольшие расходы требуются для изготовления угольника с < 90o.

Для получения этого типоразмера угольника трубчатую заготовку сплющивают на секторе, ограниченном 90o, на половину диаметра трубчатой заготовки и на длине, в два раза меньшей, чем в известном способе. Соответственно при гидрораздаче сплющенной и изогнутой трубы энергоемкость процесса как минимум в четыре раза, меньше энергоемкости при гидрораздаче известным способом.

В предложенном способе сплющивается только часть очага деформации, прилегающая к наружной наиболее растянутой части трубчатой заготовки, значит, и поверхность, подвергаемая сплющиванию, в предложенном способе в четыре-пять раз меньше поверхности, подвергаемой сплющиванию по известному способу, что обеспечивает повышение качества изделия.

Дополнительный вклад в уменьшение энергоемкости и улучшение качества поверхности вносит и фиксация наружного диаметра при гибке и сплющивании в направлении, перпендикулярном плоскости гиба.

Совмещение операций гибки, сплющивания и в большинстве случаев и гидрораздачи в одной не сложной в изготовлении установке существенно упрощает процесс, сокращает количество оснастки, необходимой для изготовления угольника.

При гибке длинномерных заготовок, длина которых превышает три-четыре ее диаметра, происходит разрушение материала по наружному радиусу гиба. Это обусловлено тем, что при гибке длинномерных заготовок не происходит подачи дополнительного материала из концевых участков заготовки в очаг деформации, ресурс пластичности материала по наружному радиусу гиба быстро исчерпывается и происходит разрушение по наружным волокнам сплющиваемой части очага деформации. Область применения способа ограничивается угольниками, изготовленными из трубчатых заготовок, длина которых не превышает трех-четырех ее диаметров.

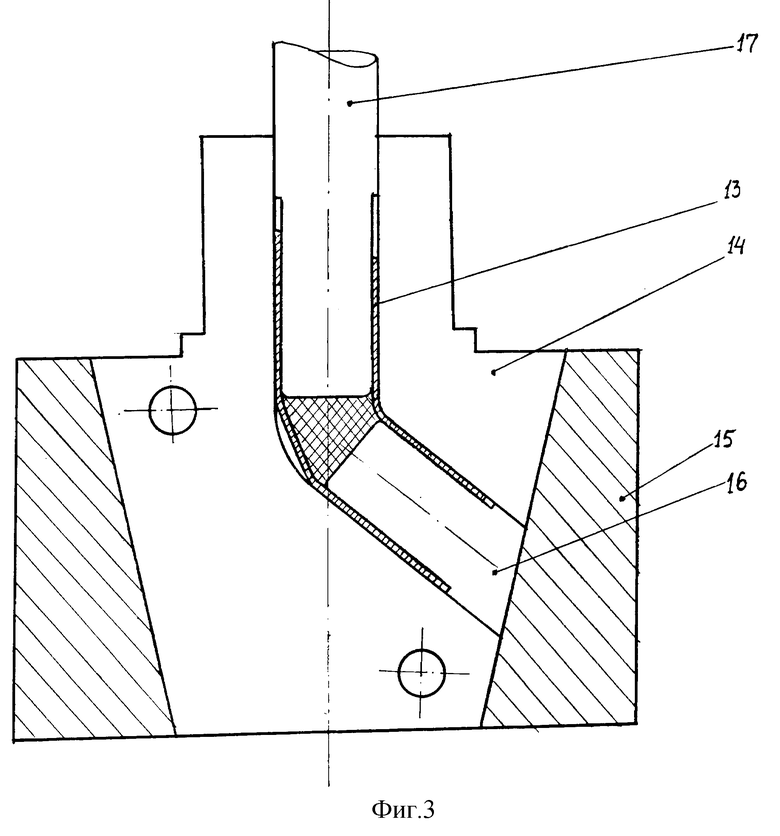

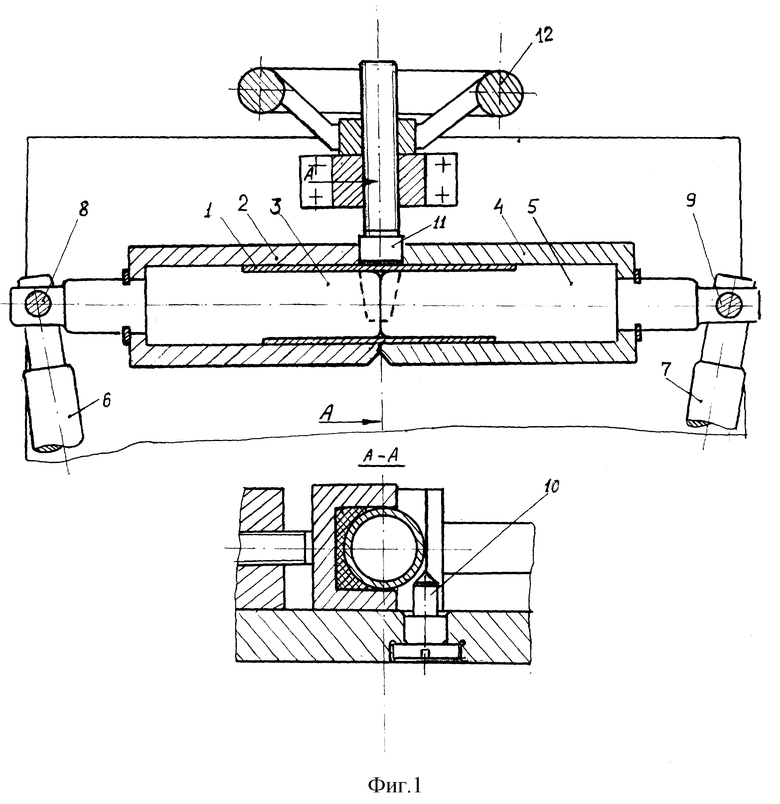

На фиг. 1 показано положение заготовки перед гибкой и сплющиванием; на фиг. 2 - положение заготовки в конце процесса совмещенной гибки и сплющивания; на фиг.3 - схема одного из вариантов раздачи сплющенной и изогнутой части заготовки.

Способ изготовления крутоизогнутого угольника осуществляют следующим образом. Предварительно получают трубчатую заготовку отрезкой на существующем оборудовании. При этом для угольников с углами между осями от 180 до 135o можно использовать заготовку с прямыми торцами, при углах менее 135o, на заготовках торцы скашивают, причем степень скашиваемости увеличивается. Угол скоса определяется экспериментально. Половину трубчатой заготовки 1 устанавливают в кольцевую канавку, образуемую оправкой 2 и сердечником 3. Затем вторую половину заготовки вводят в кольцевую канавку, образуемую оправкой 4 и сердечником 5. Оправки 2 и 4 и сердечники 3 и 5 конструктивно и по изготовлению совершенно симметричны, что очень важно для успешного протекания процесса. Таким образом, заготовка устанавливается в оправках с сердечниками по всей длине по наружному и внутреннему диаметру по скользящей посадке (с учетом допусков на изготовление заготовки), тем самым исключается гофрообразование в процессе всего изгиба и обеспечивается возможность подачи материала из концевых цилиндрических участков в очаги деформации по наружным, соответствующим максимально растянутым участкам очага деформации.

Сердечники соединяются через тяги 6 и 7 с силовым цилиндром (на чертеже не показан). Соединение сердечников 3 и 5 с тягами 6 и 7 соответственно осуществляется, например, по схеме "ухо - вилка" через шарниры 8 и 9.

При подаче рабочего давления в силовой цилиндр (на чертеже не показан) происходит передача усилия изгиба Ризг на сердечники 3 и 5 соответственно, и на оправки 2 и 4, и происходит взаимный разворот металлических оправок с сердечниками и закрепленной в них трубчатой заготовкой 1 относительно оси, положение которой задается ступенчатым штифтом 10. Расстояние между осью ступенчатого штифта 10 и наружным диаметром заготовки выбирают равным одной-двум толщинам исходной трубчатой заготовки.

В процессе увеличения угла гиба происходит сплющивание наружной части очага деформации.

Для облегчения последующей операции раздачи сплющенной и изогнутой части заготовки очаг деформации в направлении, перпендикулярном плоскости изгиба, фиксируют по наружному диаметру специальным упором 11, подвод к заготовке и отвод которого осуществляется маховиком 12.

Для восприятия незначительного перепада осевых усилий в начале процесса изгиба на упоре 11 установлена эластичная, например, резиновая подкладка 12.

При достижении заданного угла гиба или, что равнозначно, когда шток силового цилиндра (на чертеже не показан) выдвинут на заданную величину, процесс одновременной гибки и сплющивания заканчивается. В итоге получается изогнутой на требуемый по чертежу угол и со сплющенной формой очага деформации промежуточный угольник 13. Затем тяги 6 и 7 отсоединяются от сердечников 3 и 5, угольник 13 извлекается из оправок с сердечниками.

Полученный промежуточный угольник устанавливается в ручей конической разъемной матрицы 14, контактирующей с обоймой 15. Для улучшения условий раздачи сплющенной центральной части заготовки промежуточный угольник 13 фиксируется в штампе на специальной оправке 16, длина рабочей части которой соответствует цилиндрической части промежуточного угольника 13. Аналогично изготавливают и пуансон 17 для раздачи. В этом случае влияние вредных сил трения сводится к минимуму и восстановление сплющенной формы промежуточного угольника 13 до тороидальной происходит за счет дополнительной вытяжки материала из цилиндрических участков, прилегающих к сплющенной части очага деформации под воздействием подвижных сред, например, гранулированного полиуретана Витур-Т-8-433-85, что уменьшает утонение.

Для малопластичных материалов и при необходимости получения угольников с углом 90o и менее желательно оснастку для раздачи сплющенной части выполнять с двумя приводными пуансонами и дополнительной подачей материала в очаг деформации еще за счет воздействия на оба торца промежуточного полуфабриката (на чертеже не показан). После завершения гидрораздачи угольник отправляется на дальнейшую мехобработку и отделку.

Устанавливается новая заготовка в оправки с сердечниками и процесс продолжается.

Пример: производилось изготовление угольника, изогнутого на 90o, из трубы ⊘ 22 х 1, материал медь марки М3 в состоянии поставки. Для изготовления угольника использовалась заготовка общей длиной l = 75 • 10 м3, отношение  угол скоса торцов β = 25o. Перед гибкой и сплющиванием производили отжог заготовки при температуре Т = 800oC.

угол скоса торцов β = 25o. Перед гибкой и сплющиванием производили отжог заготовки при температуре Т = 800oC.

Гибку и сплющивание проводили на экспериментальной установке, силовой пневмоцилиндр которой давал усилие всего 1800 Н. После гибки на угол между осями угольника 90o угол скоса торцев уменьшился до 8 - 10o, максимальная высота овальной сплющенной заготовки в центре изгиба составила 14 мм, т.е. максимальная сплющенность в очаге информации составила 8 мм.

После приложения калибрующего давления 150•105 Па сплющенная часть трансформировалась в тороидальную с круговым поперечным сечением. При этом скос торцев составил 2•3o.

Применение предлагаемого способа в промышленности обеспечивает изготовление угольников с относительным внутренним радиусом гиба, близким к нулю, что позволяет:

а) уменьшить вес угольников, улучшить их качество;

б) приблизить стоимость изготовления угольника к стоимости трубчатой заготовки, применяемой для ее изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2190491C2 |

| СПОСОБ ГИБКИ ТРУБ | 2001 |

|

RU2210452C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ОТВОДАМИ | 1998 |

|

RU2149722C1 |

| ТРУБОГИБОЧНЫЙ СТАНОК | 2001 |

|

RU2212968C2 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ГИБКИ ТРУБЧАТЫХ ЗАГОТОВОК | 2000 |

|

RU2181642C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТВОДА | 2002 |

|

RU2234388C1 |

| Способ испытания трубчатых образцов | 1988 |

|

SU1642307A1 |

| Способ получения плоских кольцевых деталей из трубчатых заготовок | 1983 |

|

SU1204307A1 |

| Способ штамповки осесимметричных деталей из цилиндрических заготовок | 1986 |

|

SU1391756A1 |

| Способ вытяжки полых изделий из листовой заготовки | 1983 |

|

SU1183238A1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении угольников различных трубопроводных систем. Тонкостенную трубчатую заготовку размещают в двух симметрично расположенных металлических оправках гибочного устройства. Оправки имеют сердечники. В результате обеспечивается охват заготовки по всей длине по наружному и внутреннему диаметрам. Оправки с сердечниками разворачивают относительно оси, отстоящей от наружного диаметра трубчатой заготовки на расстояние, равное одной-двум толщинам заготовки. При этом происходит одновременное сплющивание центральной части заготовки и ее гибка. При взаимном развороте оправок заготовку фиксируют по наружному диаметру в направлении, перпендикулярном плоскости изгиба. Затем сплющенную и изогнутую часть заготовки раздают внутренним давлением. В результате обеспечивается снижение затрат на изготовление угольника и повышается его качество. 3 ил.

Способ изготовления угольника из тонкостенной трубчатой заготовки, включающий операции сплющивания центральной части трубчатой заготовки, гибки сплющенной части и раздачи полученной сплющенной и изогнутой части внутренним давлением, отличающийся тем, что перед сплющиванием заготовку размещают в двух симметрично расположенных металлических оправках гибочного устройства, оснащенных сердечниками, с обеспечением охвата заготовки по всей длине по наружному и внутреннему диаметрам, а сплющивание центральной части заготовки осуществляют одновременно с гибкой путем взаимного разворота оправок с сердечниками относительно оси, отстоящей от наружного диаметра трубчатой заготовки на расстояние, составляющее одну-две толщины заготовки, с фиксацией заготовки по наружному диаметру в направлении, перпендикулярном плоскости изгиба.

| Способ гибки труб | 1979 |

|

SU837469A1 |

| СПОСОБ ГИБКИ ТРУБ | 1987 |

|

SU1492558A1 |

| Способ гибки труб | 1977 |

|

SU673347A1 |

| US 3533266, 13.10.1970 | |||

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ СТЕКЛА ОДНОСТАДИЙНЫМ МЕТОДОМ | 1992 |

|

RU2031867C1 |

Авторы

Даты

2000-07-10—Публикация

1998-03-23—Подача