Изобретение относится к транспортному машиностроению, в частности к изготовлению топливных баков, устанавливаемых на транспортных средствах, и может быть использовано при изготовлении разнообразных емкостей из тонколистового материала.

Цель изобретения - повышение технологичности изготовления и экономии материалов.

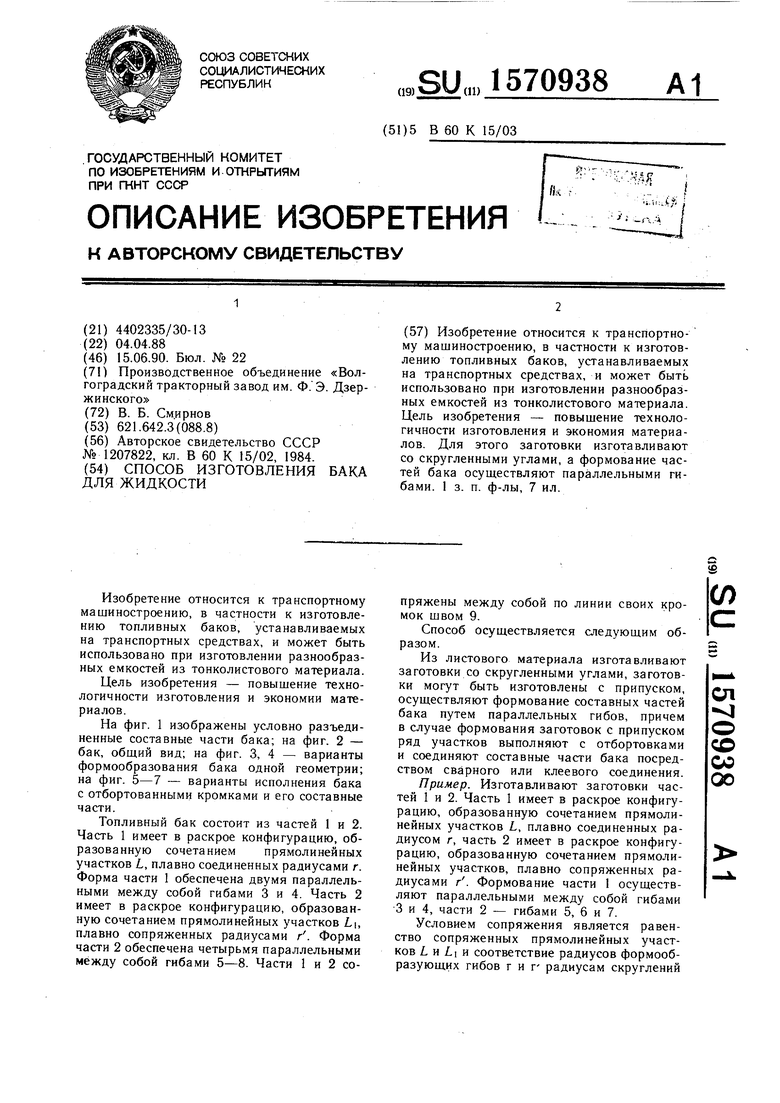

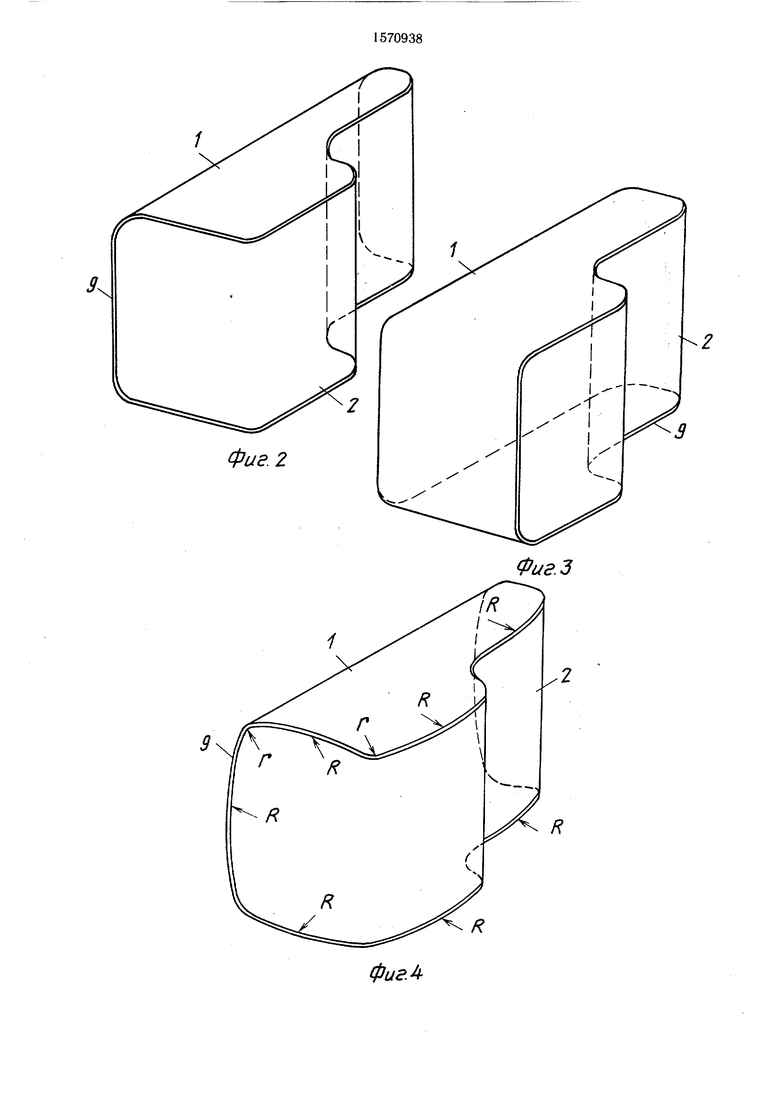

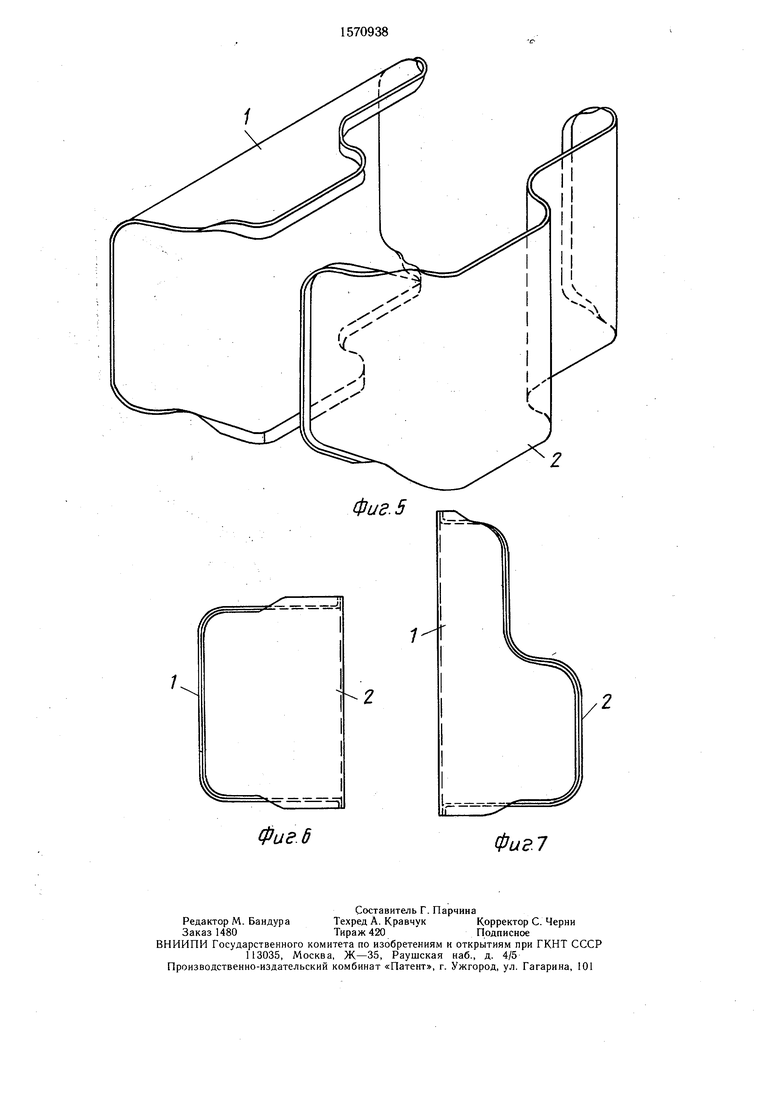

На фиг. 1 изображены условно разъединенные составные части бака; на фиг. 2 - бак, общий вид; на фиг. 3, 4 - варианты формообразования бака одной геометрии; на фиг. 5-7 - варианты исполнения бака с отбортованными кромками и его составные части.

Топливный бак состоит из частей 1 и 2. Часть 1 имеет в раскрое конфигурацию, образованную сочетанием прямолинейных участков L, плавно соединенных радиусами г. Форма части 1 обеспечена двумя параллельными между собой гибами 3 и 4. Часть 2 имеет в раскрое конфигурацию, образованную сочетанием прямолинейных участков L, плавно сопряженных радиусами г . Форма части 2 обеспечена четырьмя параллельными между собой гибами 5-8. Части 1 и 2 сопряжены между собой по линии своих кромок швом 9.

Способ осуществляется следующим образом.

Из листового материала изготавливают заготовки со скругленными углами, заготовки могут быть изготовлены с припуском, осуществляют формование составных частей бака путем параллельных гибов, причем в случае формования заготовок с припуском ряд участков выполняют с отбортовками и соединяют составные части бака посредством сварного или клеевого соединения.

Пример. Изготавливают заготовки частей 1 и 2. Часть 1 имеет в раскрое конфигурацию, образованную сочетанием прямолинейных участков L, плавно соединенных радиусом г, часть 2 имеет в раскрое конфигурацию, образованную сочетанием прямолинейных участков, плавно сопряженных радиусами т . Формование части 1 осуществляют параллельными между собой гибами 3 и 4, части 2 - гибами 5, 6 и 7.

Условием сопряжения является равенство сопряженных прямолинейных участков L и LI и соответствие радиусов формообразующих гибов гиг- радиусам скруглений

(Л

ел 1

о

СО

со оо

сопряженных с ними кромок. Сопряженные по линии своих кромок части 1 и 2 соединены между собой по линии сопряжения герметичным швом 9 (фиг. 2, 4). Шов 9 может быть выполнен дуговой электросваркой, если составные части 1 и 2 сделаны из листового металла, или может представлять собой, например, клеевое соединение, если части 1 и 2 сделаны из пластика.

Одна и та же объемная конфигурация бака может быть получена гибом составляющих его частей в различных направлениях и, соответственно, различным раскроем исходного материала.

На фиг. 3 показан вариант образования емкости той же формы, что и описанная, но имеющей другую конфигурацию, а именно раскрой и направление гибов формообразующих частей 1 и 2 и другую пространственную конфигурацию линии сопряжения.

Бак, показанный на фиг. 4, отличается от описанных тем, что плоские участки поверхностей составных частей 1 и 2 заменены в нем на изогнутые с большим радиусом R, соответственно и прямолинейные участки кромок в раскрое заменены на криволиней ные, а линия сопряжения представляет собой замкнутую пространственную кривую, являющуюся комбинацией участков радиусов R и г. Это обеспечивает новые возможности формообразования с точки зрения внешнего вида, но, главным образом, значительно повышает общую жесткость конструкции и отдельных ее поверхностей.

Бак, показанный на фиг. 5-7, отличается тем, что кромки у ряда участков отбортованы т. е. отогнуты на угол 90° или близкий к нему, и сопряженные с ними кромки увеличены на величину, равную величине отбортовки, а переходные участки от отбортованных кромок к увеличенным выполнены плавными

с

0

0

5

и также сопряжены между собой у частей 1 и 2, что позволяет обеспечить конструктивно надежное взаимное базирование составляющих частей 1 и 2 по линии сопряжения.

Технологически это обеспечивает возможность соединения кромок более надежной, с точки зрения герметичности стыка, сваркой методом оплавления или контактной роликовой электросваркой. Соответственно, видом сварного шва определяется и величина отбортовки и расширения кромок.

Реализация предложенного способа позволяет получать емкости разнообразной конфигурации, без глубокой вытяжки (штамповки) с использованием только гибки, с одним бесконечным швом. Это дает технологические преимущества, в частности в мелкосерийном, единичном производстве и в процессе макетирования, когда нужно, минуя стадию изготовления штампов, получить емкость сложной конфигурации. Такая многовариантность формы позволяет решать задачи оптимизации при раскрое исходного материала, а также может оказаться очень полезной при решении задач технической эстетики внешнего формообразования.

Формула изобретения

1.Способ изготовления бака для жидкости, преимущественно для топлива, включающий изготовление заготовок, формование составных частей бака и их соединение, отличающийся тем, что, с целью повышения технологичности изготовления и экономии материалов, заготовки изготавливают со скругленными углами, а формование осуществляют параллельными гибами.

2.Способ по п. 1, отличающийся тем, что заготовки изготавливаются с припуском, причем в процессе их формования ряд участков выполняют с отбортовками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ | 2002 |

|

RU2220805C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ С ВНУТРЕННИМ ФАЛЬЦЕВЫМ ШВОМ | 2004 |

|

RU2271892C1 |

| СПОСОБ МОНТАЖА СТЕНКИ ЦИЛИНДРИЧЕСКОГО РЕЗЕРВУАРА ИЗ РУЛОННОЙ ЗАГОТОВКИ | 1992 |

|

RU2046915C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБОПРОВОДА | 2010 |

|

RU2406580C1 |

| Способ изготовления замкнутых профилей | 1991 |

|

SU1775202A1 |

| СТОЙКА ПОВОРОТНАЯ ОПОРНО-ПОВОРОТНОГО УСТРОЙСТВА КРАНОМАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2001 |

|

RU2213043C2 |

| УГЛОВОЙ ПАТРУБОК, ВЫПОЛНЕННЫЙ ОБРАБОТКОЙ РЕЗАНИЕМ, И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО УГЛОВОГО ПАТРУБКА | 2010 |

|

RU2533569C2 |

| СПОСОБ ФОРМОВКИ ПАТРУБКОВ В ЛИСТОВЫХ ДЕТАЛЯХ | 2013 |

|

RU2542034C2 |

| Листовая заготовка для вытяжки | 1985 |

|

SU1349830A2 |

| Пуансон для отбортовки ответвления в стенке трубной заготовки (варианты) | 2016 |

|

RU2632309C1 |

Изобретение относится к транспортному машиностроению, в частности к изготовлению топливных баков, устанавливаемых на транспортных средствах, и может быть использовано при изготовлении разнообразных емкостей из тонколистового материала. Цель изобретения - повышение технологичности изготовления и экономия материалов. Для этого заготовки изготавливают со скругленными углами, а формование частей бака осуществляют параллельными гибами. 1 з.п. ф-лы, 7 ил.

Фиг. 2

1

Фиг.З

R

фиг 4

Фиг. 5

| Комбинированный бак транспортного средства | 1984 |

|

SU1207822A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1990-06-15—Публикация

1988-04-04—Подача