1 1

Изобретение относится к обработке металлов давлением, в частности к устройствам для формообразования пружин сложной пространственной формы и витков проволочных элементов, и может быть широко использовано в металлообрабатывающей промьшшенности, приборостроении, машиностроении и др.

Цель изобретения - расширение технологических возможностей станка.

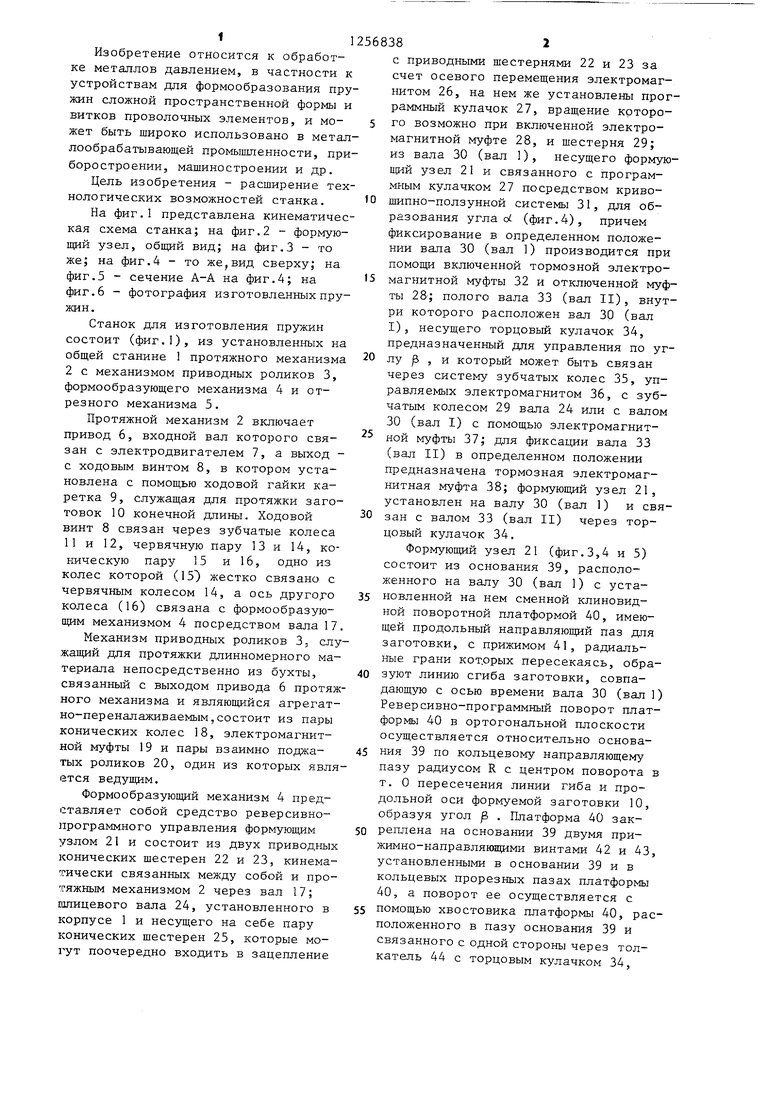

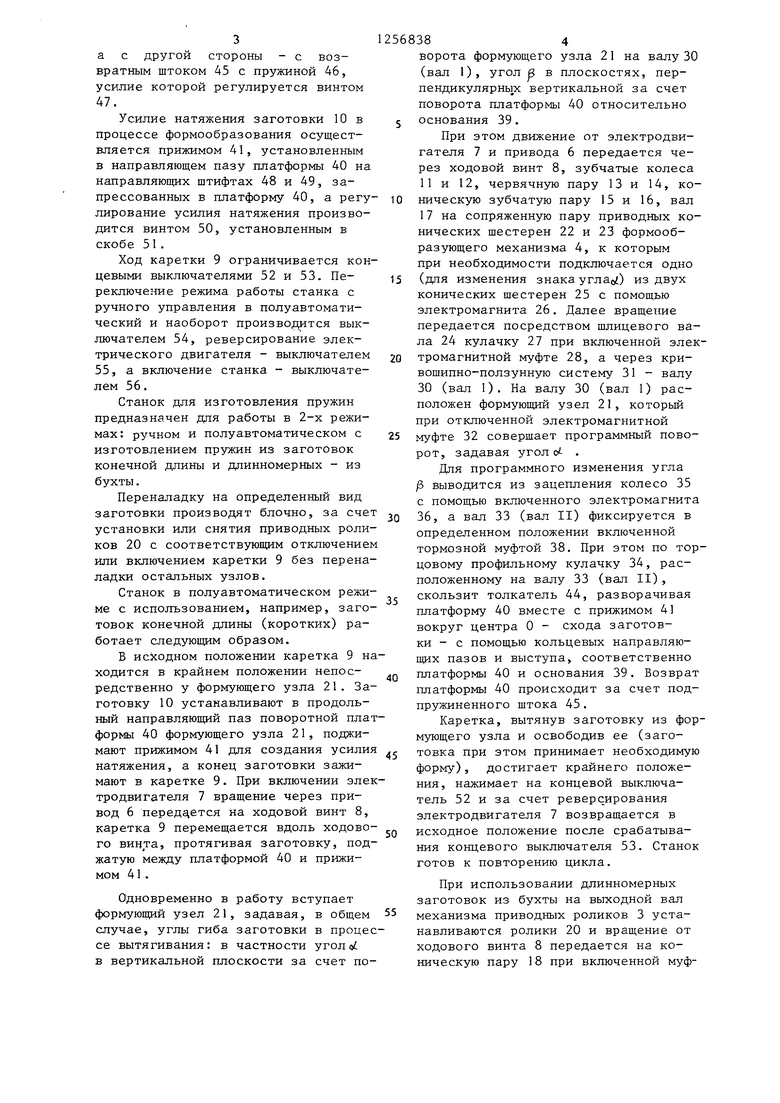

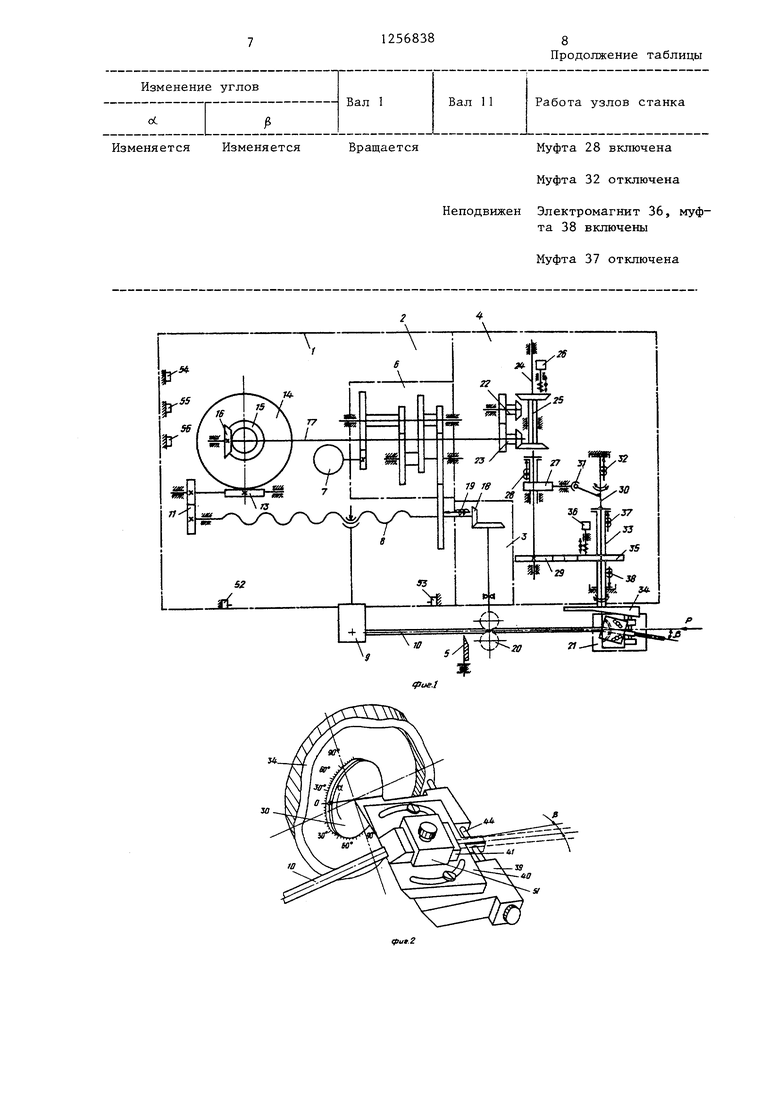

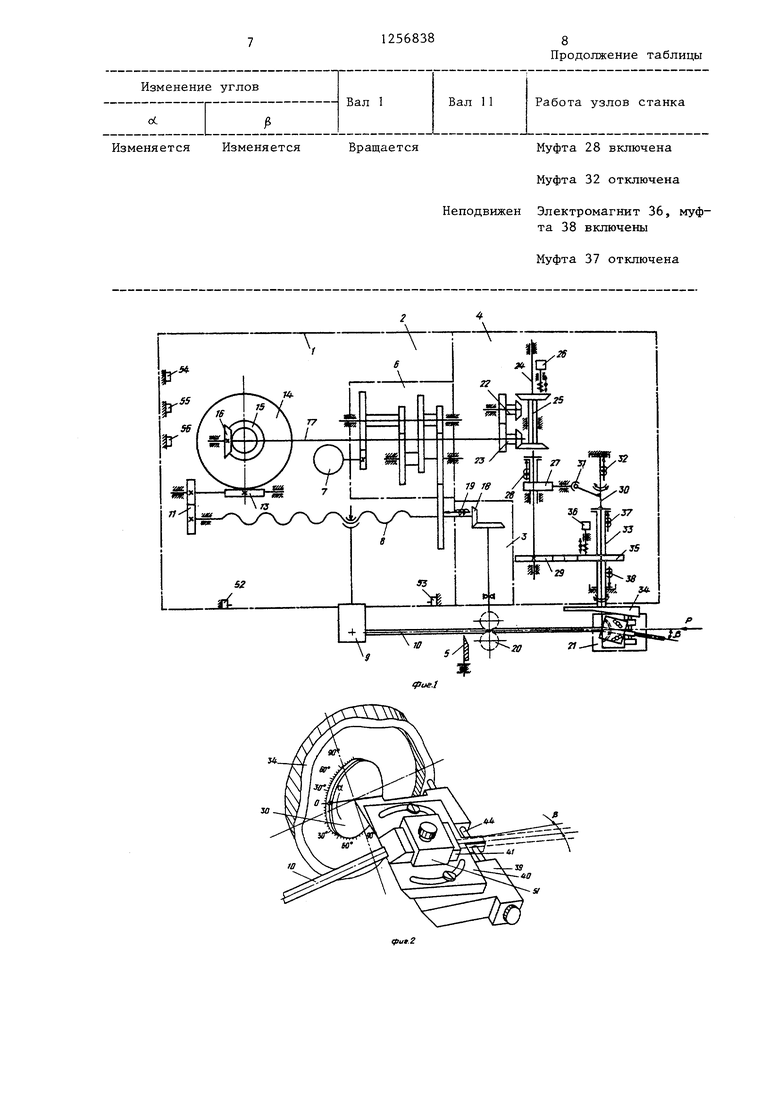

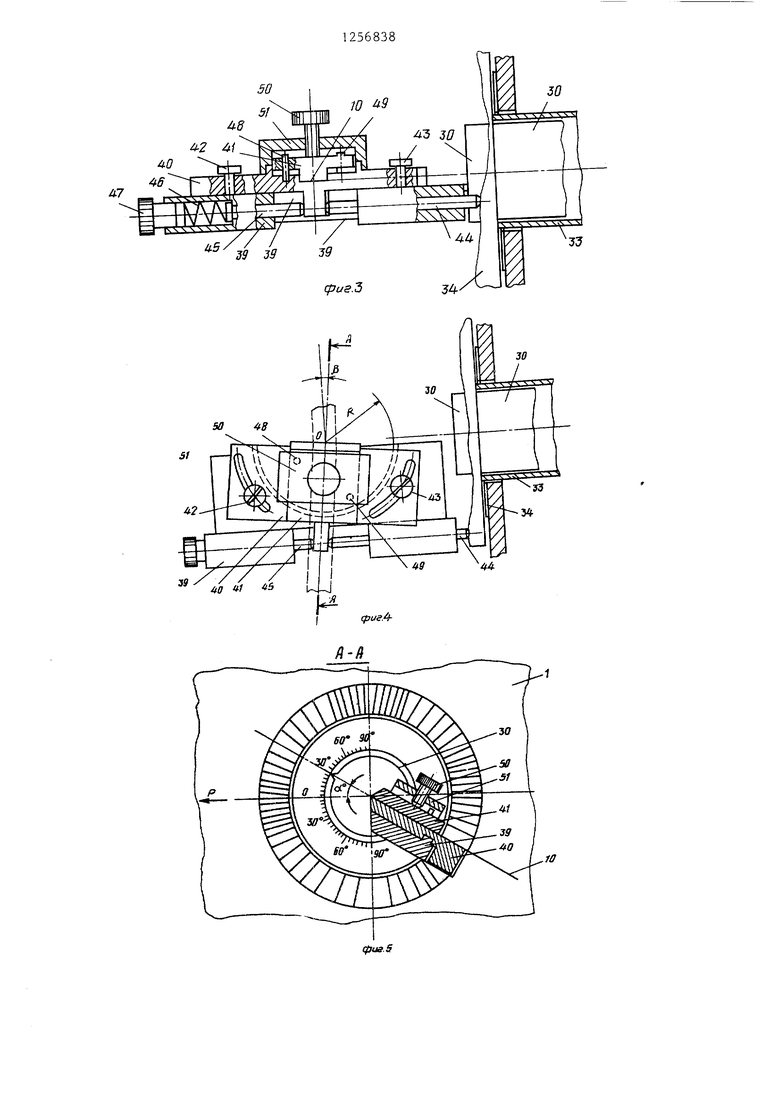

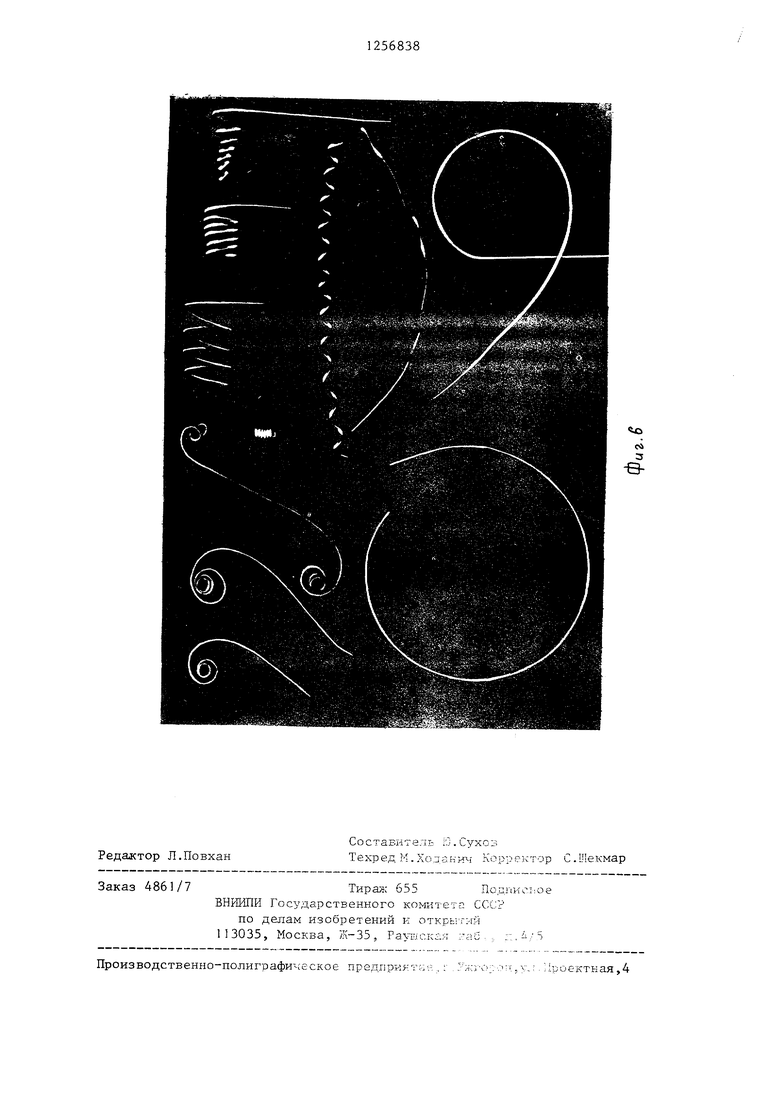

На фиг.1 представлена кинематическая схема станка; на фиг.2 - формую- узел, обш;ий вид; на фиг.З - то же; на фиг.4 - то же,вид сверху; на фиг.5 - сечение А-А на фиг.4; на фиг.6 - фотография изготовленных пружин.

Станок для изготовления пружин состоит (фиг.1), из установленных на общей станине 1 протяжного механизма 2 с механизмом приводных роликов 3, формообразующего механизма 4 и отрезного механизма 5.

Протяжной механизм 2 вю1ючает привод 6, входной вал которого связан с электродвигателем 7, а выход - с ходовым винтом 8, в котором установлена с помощью ходовой гайки каретка 9, служащая для протяжки заготовок 10 конечной длины. Ходовой винт 8 связан через зубчатые колеса 11 и 12, червячную пару 13 и 14, коническую пару 15 и 16, одно из колес которой (IS) жестко связано с червячным колесом 14, а ось другого колеса (16) связана с формообразующим механизмом 4 посредством вала 17

Механизм приводных роликов 3. служащий для протяжки длинномерного материала непосредственно из бухты, связанный с выходом привода 6 протяжного механизма и являющийся агрегат- но-переналаживаемым,состоит из пары конических колес 18, электромагнитной муфты 19 и пары взаимно поджатых роликов 20, один из которых является ведущим.

Формообразующий механизм 4 представляет собой средство реверсивно- программного управления формующим узлом 21 и состоит из двух приводных конических шестерен 22 и 23, кинематически связанных между собой и протяжным механизмом 2 через вал 17; шлидевого вала 24, установленного в корпусе 1 и несущего на себе пару конических шестерен 25, которые могут поочередно входить в зацепление

568382

с приводными шестернями 22 и 23 за счет осевого перемещения электромагнитом 26, на нем же установлены программный кулачок 27, вращение крторо5 го возможно при включенной электромагнитной муфте 28, и шестерня 29; из вала 30 (вал 1), несущего формую- ш;ий узел 21 и связанного с программным кулачком 27 посредством криво10 шипно-ползунной системы 31, для образования угла oi (фиг.4), причем фиксирование в определенном положении вала 30 (вал 1) производится при помощи включенной тормозной электро15 магнитной муфты 32 и отключенной муфты 28; полого вала 33 (вал II), внутри которого расположен вал 30 (вал I), несущего торцовый кулачок 34, предназначенный для управления по уг20 лу , и которьй может быть связан через систему зубчатых колес 35, управляемых электромагнитом 36, с зубчатым колесом 29 вала 24 или с валом 30 (вал I) с помощью электромагнит 5 ной муфты 37; для фиксации вала 33 (вал II) в определенном положении предназначена тормозная электромагнитная муфта 38; формующий узел 21, установлен на валу 30 (вал 1) и свя30 зан с валом 33 (вал II) через торцовый кулачок 34.

Формуюш;ий узел 21 (фиг. 3,4 и 5) состоит из основания 39, расположенного на валу 30 (вал 1) с уста35 новленной на нем сменной клиновидной поворотной платформой 40, имеющей продольный направляюшгий паз для заготовки, с прижимом 41, радиальные грани которых пересекаясь, обра40 зуют линию сгиба заготовки, совпадающую с осью времени вала 30 (вал 1) Реверсивно-программный поворот платформы 40 в ортогональной плоскости осуществляется относительно основа45 ния 39 по кольцевому направляющему пазу радиусом R с центром поворота в т. О пересечения линии гиба и продольной оси формуемой загото.вки 10, образуя угол р . Платформа 40 зак50 реплена на основании 39 двумя при- жимно-направляющими винтами 42 и 43, установленными в основании 39 и в кольцевых прорезных пазах платформы 40, а поворот ее осуществляется с

55 помощью хвостовика платформы 40, расположенного в пазу основания 39 и связанного с одной стороны через толкатель 44 с торцовым кулачком 34,

3

а с другой стороны - с возвратным штоком 45 с пружиной 46, усилие которой регулируется винтом 47.

Усилие натяжения заготовки 10 в процессе формообразования осуществляется прижимом 41, установленным в направляющем пазу платформы 40 на направляющих штифтах 48 и 49, запрессованных в платформу 40, а регулирование усилия натяжения производится винтом 50, установленным в скобе 51.

Ход каретки 9 ограничивается концевыми выключателями 52 и 53. Пе- реключе €ие режима работы станка с ручного управления в полуавтоматический и наоборот производится выключателем 54, реверсирование электрического двигателя - выключателем 55, а включение станка - выключателем 56.

Станок для изготовления пружин предназначен для работы в 2-х режимах: ручном и полуавтоматическом с изготовлением пружин из заготовок конечной длины и длинномерных - из бухты.

Переналадку на определенный вид заготовки производят блочно, за счет установки или снятия приводных роликов 20 с соответствуюшд м отключением или включением каретки 9 без переналадки остальных узлов.

Станок в полуавтоматическом режиме с использованием, например, заготовок конечной длины (коротких) работает следующим образом.

Б исходном положении каретка 9 находится в крайнем положении непосредственно у формующего узла 21. Заготовку 10 устанавливают в продольный нанравляюш 1Й паз поворотной платформы 40 формующего узла 21, поджимают прижимом 41 для создания усилия натяжения, а конец заготовки зажимают в каретке 9. При включении электродвигателя 7 вращение через привод 6 передается на ходовой винт 8, каретка 9 перемещается вдоль ходового винта, протягивая заготовку, поджатую между платформой 40 и прижимом 41 .

Одновременно в работу вступает формующий узел 21, задавая, в общем случае, углы гиба заготовки в процессе вытягивания: в частности угол «i в вертикальной плоскости за счет по568384

ворота формующего узла 21 на валу 30 (вал 1), угол 6 в плоскостях, пер- пендикулярньрс вертикальной за счет поворота платформы 40 относительно 5 основания 39.

При этом движение от электродвигателя 7 и привода 6 передается через ходовой винт 8, зубчатые колеса 11 и 12, червячную пару 13 и 14, ко- 10 ническую зубчатую пару 15 и 16, вал 17 на сопряженную пару приводных конических шестерен 22 и 23 формообразующего механизма 4, к которым при необходимости подключается одно 15 (для изменения знака угласт) из двух конических шестерен 25 с помощью электромагнита 26. Далее вращение передается посредством шлицевого вала 24 кулачку 27 при включенной элек20 тромагнитной муфте 28, а через кри- вошипно-ползунную систему 31 - валу 30 (вал 1). На валу 30 (вал 1) расположен формующий узел 21, которьш при отключенной электромагнитной

5 муфте 32 совершает программный поворот, задавая угол о - .

Для программного изменения угла р: выводится из зацепления колесо 35 с помощью включенного электромагнита

0 36, а вал 33 (вал II) фиксируется в определенном положении включенной тормозной муфтой 38. При этом по торцовому профильному кулачку 34, расположенному на валу 33 (вал II) ,

, скользит толкатель 44, разворачивая платформу 40 вместе с прижимом 41 вокруг центра О - схода заготовки - с помощью кольцевых направляющих пазов и выступа, соответственно

Q платформы 40 и основания 39. Возврат платформы 40 происходит за счет подпружиненного штока 45.

Каретка, вытянув заготовку из формующего узла и освободив ее (заго5 тонка при этом принимает необходимую форму), достигает крайнего положения, нажимает на концевой выключатель 52 и за счет реверсирования электродвигателя 7 возвращается в

0 исходное положение после срабатывания концевого выключателя 53. Станок готов к повторению цикла.

При использовании длинномерных заготовок из бухты на выходной вал 5 механизма приводных роликов 3 устанавливаются ролики 20 и вращение от ходового винта 8 передается на коническую пару 18 при включенной муфте 19, при этом ходовая гайка каретки 9 отключается от ходового винта.

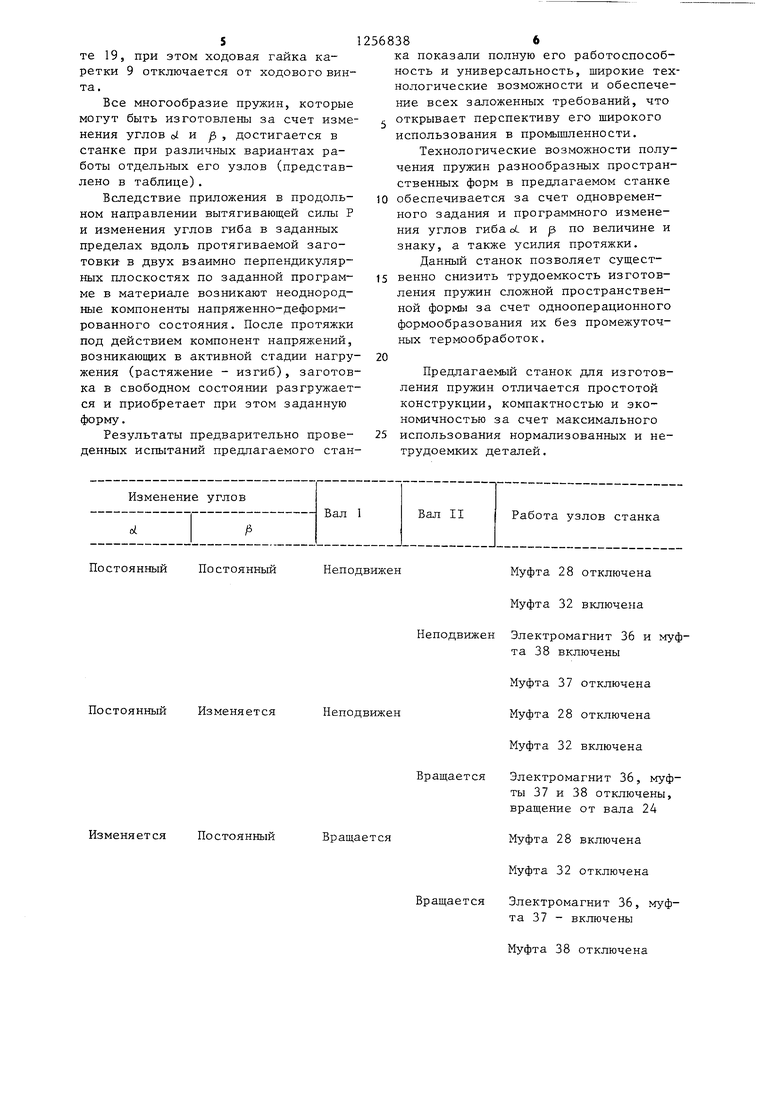

Все многообразие пружин, которые могут быть изготовлены за счет изменения углов oi и р , достигается в станке при различных вариантах работы отдельных его узлов (представлено в таблице).

Вследствие приложения в продольном направлении вытягивающей силы Р и изменения углов гиба в заданных пределах вдоль протягиваемой заготовки в двух взаимно перпендикулярных плоскостях по заданной программе в материале возникают неоднородные компоненты напряженно-деформированного состояния. После протяжки под действием компонент напряжений, возникающих в активной стадии нагру жения (растяжение - изгиб), заготов ка в свободном состоянии разгружает ся и приобретает при этом заданную форму.

Результаты предварительно проведенных испытаний предлагаемого стан

Постоянный Постоянный

Постоянный Изменяется

Изменяется Постоянный

НеподвиженМуфта 28 отключена

Муфта 32 включена

Неподвижен Электромагнит 36 и муфта 38 включены

Муфта 37 отключена

НеподвиженМуфта 28 отключена

Муфта 32 включена

Вращается Электромагнит 36, муфты 37 и 38 отключены, вращение от вала 24

ВращаетсяМуфта 28 включена

Муфта 32 отключена

Вращается Электромагнит 36, муфта 37 - включены

2568386

ка показали полную его работоспособность и универсальность, широкие технологические возможности и обеспечение всех заложенных требований, что открывает перспективу его широкого использования в промышленности.

Технологические возможности получения пружин разнообразных пространственных форм в предлагаемом станке

10 обеспечивается за счет одновременного задания и программного изменения углов гиба оС и р по величине и знаку, а также усилия протяжки. Данный станок позволяет сущест15 венно снизить трудоемкость изготовления пружин сложной пространственной формы за счет однооперационного формообразования их без промежуточных термообработок.

20

Предлагаемый станок для изготовления пружин отличается простотой конструкции, компактностью и экономичностью за счет максимального использования нормализованных и нетрудоемких деталей.

Муфта 38 отключена

Муфта 32 отключена

Неподвижен Электромагнит 36, муфта 38 включены

Муфта 37 отключена

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового или ленточного материала в рабочую зону пресса | 1988 |

|

SU1523231A1 |

| Копировальное приспособление к вертикальному станку для обточки ребер сырых фарфоровых изоляторов | 1960 |

|

SU132027A1 |

| Устройство для установки труб в трубные решетки теплообменников | 1983 |

|

SU1186452A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Автомат для маркирования деталей краской | 1981 |

|

SU1061879A1 |

| Устройство для соединения встык концов ленточного материала | 1974 |

|

SU659496A1 |

| ЗУБОШЕВИНГОВАЛЬНЫЙ СТАНОК | 1969 |

|

SU254314A1 |

| Станок для шаговой подачи листовой резины на обработку | 1972 |

|

SU438547A1 |

| АВТОМАТ ГОРЯЧЕВЫСАДОЧНЬШ ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ДЕТАЛЕЙ, НАПРИМЕР ГАЕК | 1965 |

|

SU176476A1 |

| Станок для заварки стеклозаготовок | 1979 |

|

SU870362A1 |

ч

W

-го

«о р

-&

Редактор Л.Повхан Заказ 4861/7

Составитель Ю.Сухоз

Техред М.Холакит-; Корректор СЛЛекмар

Тираж 655 Подписное ВНуйШИ Государственного комитета СССР

по делам изобретений к открытий 113035, Москва, Ж-35, Раушск;.я -ас-, :::,/5

Производственно-полиграфическое пред

f,У .; . Лроекткая,4

| Авторское свидетельство СССР № 1216876, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-15—Публикация

1985-04-29—Подача