Изобретение относится к области автоматизации контроля в машиностроении, в частности к контролю -диаметров деталей на токарных и круглошлифовальных станках с числовым управлением.

Цель изобретения - повышение точности контроля за счет повышения кинематической точности устройства.

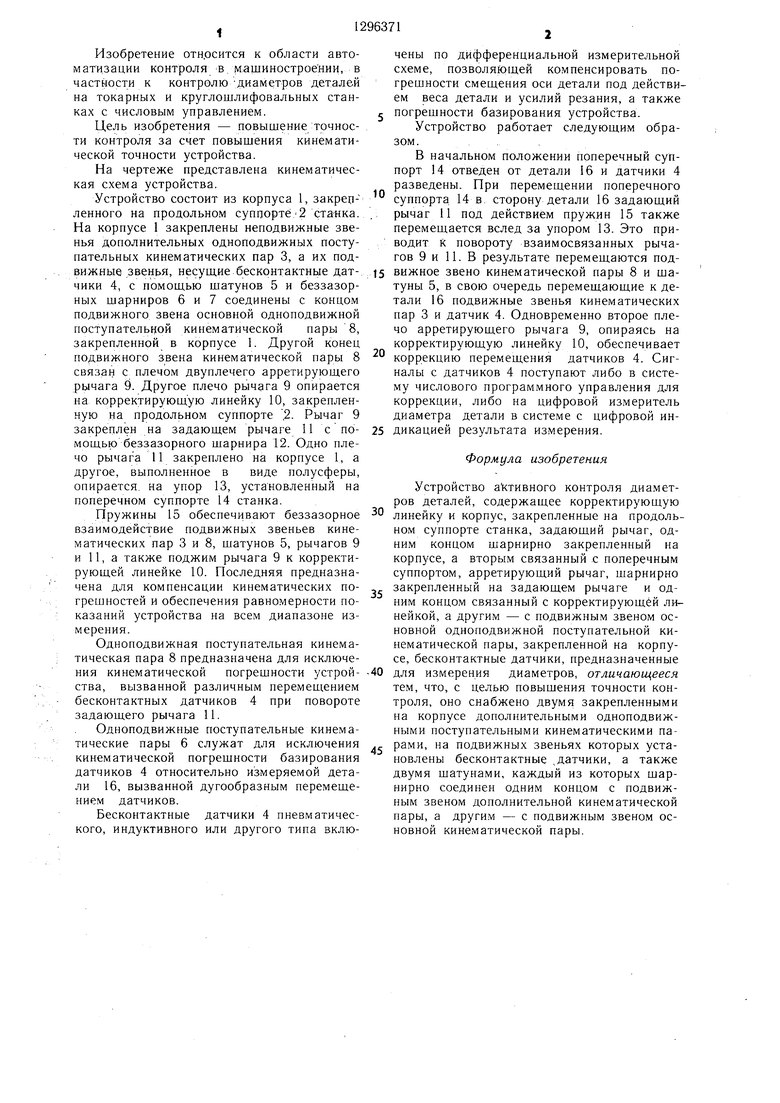

На чертеже представлена кинематическая схема устройства.

Устройство состоит из корпуса 1, закреп- ленного на продольном суппорте/ 2 ста-нка. На корпусе 1 закреплены неподвижные звенья дополнительных одноподвижных поступательных кинематических пар 3, а их подвижные звенья, несуш.ие бесконтактные датчики 4, с помош,ью шатунов 5 и беззазорных шарниров 6 и 7 соединены с концом подвижного звена основной одноподвижной поступательной кинематической пары 8, закрепленной в корпусе 1. Другой конец подвижного звена кинематической пары 8 связан с плечом двуплечего арретируюшего рычага 9. Другое плечо рычага 9 опирается на корректируюш,ую линейку 10, закрепленную на продольном суппорте ,2. Рычаг 9 закреплен на задаюшем рычаге 11 с по- мош,ью беззазорного шарнира 12. Одно плечо рычага 11 закреплено на корпусе 1, а другое, выполненное в виде полусферы, опирается, на упор 13, установленный на поперечном суппорте 14 станка.

Пружины 15 обеспечивают беззазорное взаимодействие подвижных звеньев кинематических пар 3 и 8, шатунов 5, рычагов 9 и 11, а также поджим рычага 9 к корректи- руюш,ей линейке 10. Последняя предназначена для компенсации кинематических погрешностей и обеспечения равномерности показаний устройства на всем диапазоне измерения.

Одноподвижная поступательная кинематическая пара 8 предназначена для исключения кинематической погрешности устройства, вызванной различным перемеп.;ением бесконтактных датчиков 4 при повороте задаюшего рычага 11.

Одноподвижные поступательные кинематические пары 6 служат для исключения кинематической погрешности базирования датчиков 4 относительно измеряемой детали 16, вызванной дугообразным перемеше- нием датчиков.

Бесконтактные датчики 4 пневматического, индуктивного или другого типа включены по дифференциальной измерительной схеме, позволяюшей компенсировать погрешности смещения оси детали под действием веса детали и усилий резания, а также погрешности базирования устройства.

Устройство работает следующим образом.,

В начальном положении поперечный суппорт 14 отведен от детали 16 и датчики 4 разведены. При перемещении поперечного суппорта 14 в сторону детали 16 задающий рычаг 11 под действием пружин 15 также перемещается вслед за упором 13. Это приводит R повороту взаимосвязанных рычагов 9 и 11. В результате перемешаются подs вижное звено кинематической пары 8 и шатуны 5, в свою очередь перемеш ающие к детали 16 подвижные звенья кинематических пар 3 и датчик 4. Одновременно второе плечо арретирующего рычага 9, опираясь на корректирующую линейку 10, обеспечивает

коррекцию перемещения датчиков 4. Сигналы с датчиков 4 поступают либо в систему числового программного управления для коррекции, либо на цифровой измеритель диаметра детали в системе с цифровой ин5 дикацией результата измерения.

Формула изобретения

0

Устройство активного контроля диаметров деталей, содержащее корректирующую линейку и корпус, закрепленные на продольном суппорте станка, задающий рычаг, одним концом шарнирно закрепленный на корпусе, а вторым связанный с поперечным суппортом, арретирующий рычаг, шарнирно

закрепленный на задающем рычаге и одним концом связанный с корректирующей линейкой, а другим - с подвижным звеном основной одноподвижной поступательной кинематической пары, закрепленной на корпусе, бесконтактные датчики, предназначенные

для измерения диаметров, отличающееся тем, что, с целью повышения точности контроля, оно снабжено двумя закрепленными на корпусе дополнительными одноподвиж- ными поступательными кинематическими па, рами, на подвижных звеньях которых установлены бесконтактные ,датчики, а также двумя шатунами, каждый из которых шарнирно соединен одним концом с подвижным звеном дополнительной кинематической пары, а другим - с подвижным звеном основной кинематической пары.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство активного контроля диаметров деталей | 1986 |

|

SU1404272A1 |

| Устройство активного контроля диаметров деталей | 1987 |

|

SU1481033A1 |

| Устройство активного контроля диаметров деталей | 1977 |

|

SU610658A1 |

| ПРИВОД КООРДИНАТНЫХ ПЕРЕМЕЩЕНИЙ ИСПОЛНИТЕЛЬНЫХ ОРГАНОВ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА С ЧПУ | 1990 |

|

RU2047473C1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| Привод режущего аппарата | 1990 |

|

SU1762788A1 |

| СТЕРЖНЕВАЯ ВРАЩАТЕЛЬНАЯ КИНЕМАТИЧЕСКАЯ ПАРА | 2021 |

|

RU2760496C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОБСАЖЕННЫХ СКВАЖИН | 2008 |

|

RU2380535C1 |

| Измерительная головка для контроля деталей | 1974 |

|

SU568537A1 |

| ОТРЕЗНОЙ СТАНОК | 2021 |

|

RU2784036C1 |

Изобретение относится к области активного контроля диаметров деталей в машиностроении, в частности к автоматическому контролю диаметров деталей на токарных и круглошлифовальных станках с числовым управлением. Целью изобретения является повышение точности контроля. Для этого устройство снабжено двумя дополнительными рдноподвижными поступательными кинематическими парами, закрепленными в корпусе, и двумя шатунами. На подпружиненных подвижных звеньях дополнительных кинематических пар установлены бесконтактные датчики, расположенные в диаметральной плоскости контролируемой детали. Каждый шатун шарнирно связан одним концом с подвижным звеном дополнительной кинематической пары, а другим концом - с подвижным звеном основной кинематической пары. 1 ил. tmmi-i. Ю ( 05 со

| Устройство активного контроля диамет-POB дЕТАлЕй | 1979 |

|

SU837765A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-03-15—Публикация

1985-07-24—Подача