1

Изобретение относится к автоматизации контроля в машиностроении, в частности к контролю диаметров деталей на токарных и круглошлифовальных станках с числовым управлением.

Целью изобретения является расширение диапазона измерения и упрощение устройства.

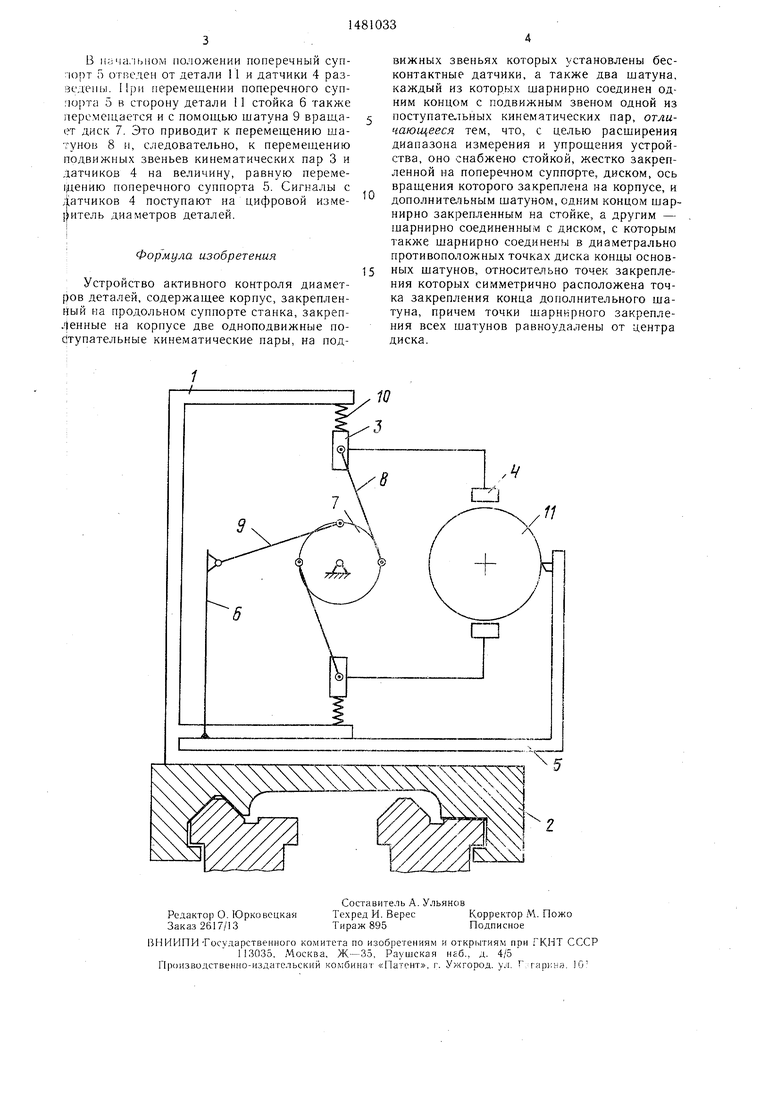

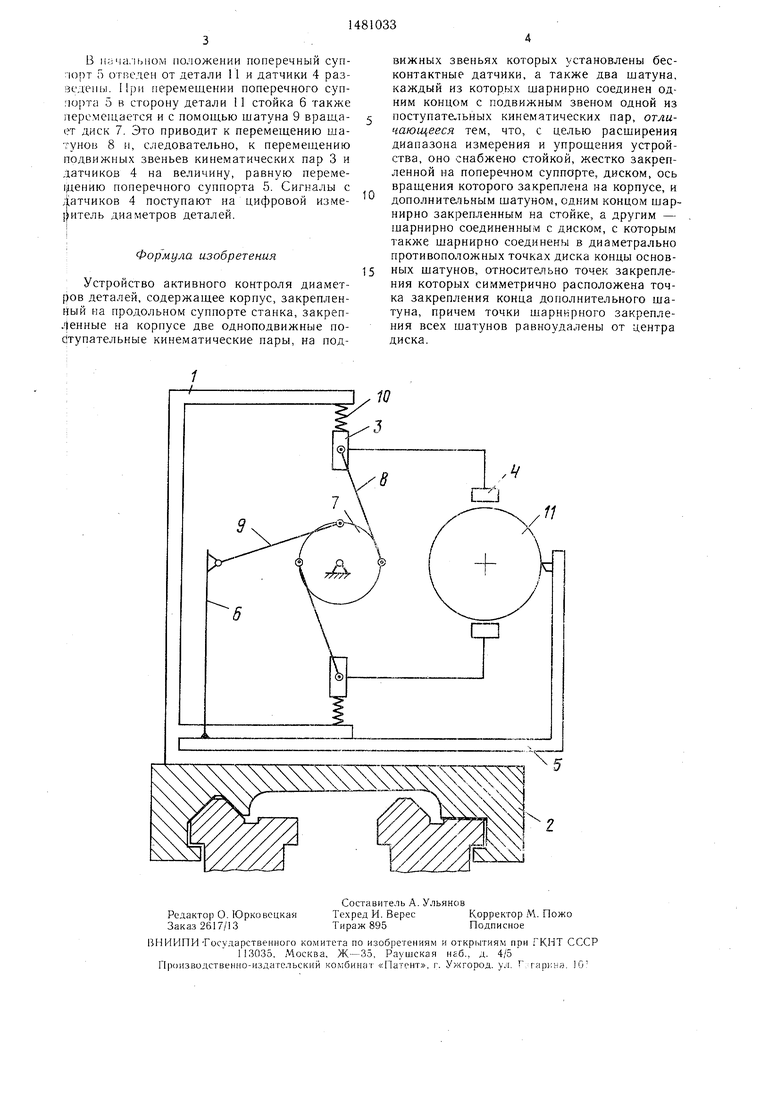

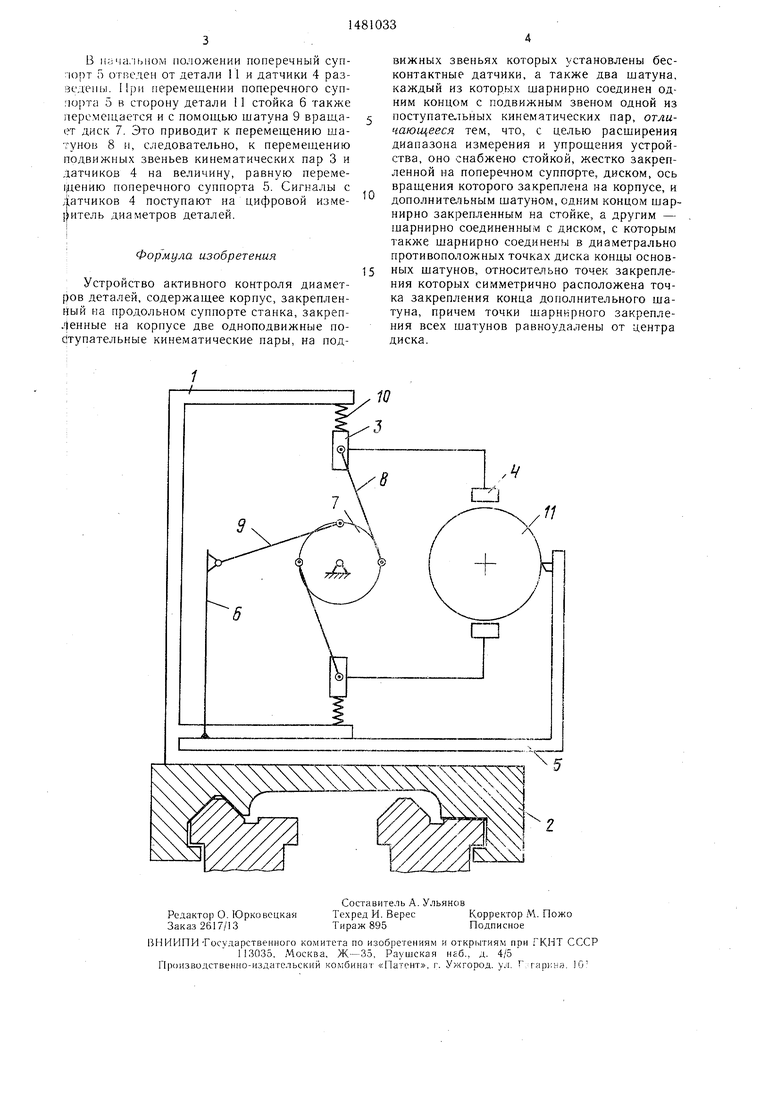

На чертеже представлена кинематическая схема устройства.

Устройство состоит из корпуса 1, закрепленного на продольном суппорте 2 станка. На корпусе установлены неподвижные звенья одноподвижных поступательных кинематических пар 3, а на их подвижных звеньях - бесконтактные датчики 4. На поперечном суппорте 5 жестко закреплена стойка 6, на корпусе 1 - диск 7. На подвижных звеньях поступательных пар 3 шарнирно установлены два шатуна 8, другие концы которых шарнирно закреплены в диаметрально противоположных точках коаксиальной окружности диска 7. На стойке 6 одним концом шарнирно закреплен дополнительный

шатун 9, другой конец которого шарнирно закреплен на диске 7 в точке, расположенной симметрично относительно точек закрепления на диске 7 концов шатунов 8. На неподвижном звене каждой кинематической пары 3 установлена пружина 10. Контролируемая деталь 11 расположена между датчиками 4.

Одноподвижные поступательные кинематические пары 3 служат для перемещения датчиков 4 по линии измерения.

Бесконтактные датчики 4 пневматического, индуктивного или другого .типа включены по дифференциальной измерительной схеме, позволяющей компенсировать погрешности смещения детали 11 под действием ее веса и усилий резания, а также погрешностей базирования устройства.

Пружины 10 обеспечивают беззазорное взаимодействие подвижных звеньев кинематических пар 3, шатунов 8, диска 7 и стойки 6.

Устройство работает следующим образом.

4 00

со со

В

la.ibiiow положении поперечный супюрт 5 отелен от детали 11 и датчики 4 разделены При перемещении поперечного суп- чорта 5 в сторону детали 11 стойка 6 также перемещается и с помощью шатуна 9 вращает диск 7. Это приводит к перемещению ша- -унов 8 и, следовательно, к перемещению подвижных звеньев кинематических пар 3 и датчиков 4 на величину, равную перемещению поперечного суппорта 5. Сигналы с датчиков 4 поступают на цифровой измеритель диаметров деталей.

Формула изобретения

Устройство активного контроля диаметров деталей, содержащее корпус, закрепленный на продольном суппорте станка, закрепленные на корпусе две одноподвижные поступательные кинематические пары, на под

5

вижных звеньях которых установлены бесконтактные датчики, а также два шатуна, каждый из которых шарнирно соединен одним концом с подвижным звеном одной из поступательных кинематических пар, отличающееся тем, что, с целью расширения диапазона измерения и упрощения устройства, оно снабжено стойкой, жестко закрепленной на поперечном суппорте, диском, ось вращения которого закреплена на корпусе, и дополнительным шатуном, одним концом шарнирно закрепленным на стойке, а другим - шарнирно соединенным с диском, с которым также шарнирно соединены в диаметрально противоположных точках диска концы основных шатунов, относительно точек закрепления которых симметрично расположена точка закрепления конца дополнительного шатуна, причем точки шарнирного закрепления всех шатунов равноудалены от центра диска.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство активного контроля диаметров деталей | 1985 |

|

SU1296371A1 |

| Устройство активного контроля диаметров деталей | 1986 |

|

SU1404272A1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| УСТРОЙСТВО И СПОСОБ РАБОТЫ ПРИВОДА УБОРКИ-ВЫПУСКА ШАССИ САМОЛЕТА | 2013 |

|

RU2535771C2 |

| ПРОСТРАНСТВЕННЫЙ МЕХАНИЗМ С КРУГОВЫМ РЫЧАЖНЫМ ОСНОВАНИЕМ | 2017 |

|

RU2667236C1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| Двухшпиндельный зубодолбежный станок | 1990 |

|

SU1828788A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Привод режущего аппарата | 1990 |

|

SU1762788A1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

Изобретение относится к активному контролю диаметров деталей в машиностроении ,в частности, к автоматическому контролю диаметров деталей на токарных и круглошлифовальных станках с числовым управлением. Целью изобретения является расширение диапазона измерения и упрощение устройства. Устройство снабжено стойкой, жестко закрепленной на поперечном суппорте, диском, ось вращения которого закреплена на корпусе, и дополнительным шатуном. Дополнительный шатун одним концом шарнирно установлен на стойке, а другим шарнирно соединен с диском. С диском также шарнирно соединены в диаметрально противоположных точках концы основных шатунов, причем точка закрепления на диске конца дополнительного шатуна расположена симметрично относительно точек закрепления на диске концов основных шатунов. Точки шарнирного закрепления шатунов равноудалены от центра диска. 1 ил.

11

| Устройство активного контроля диаметров деталей | 1985 |

|

SU1296371A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-05-23—Публикация

1987-09-03—Подача