4

ГС

ГчЭ

Изобретение относится к автоматизации контроля в машиностроении, в частности к контролю диаметров деталей на токарных и круглошлифовальных станках с числовым управлением.

Цель изобретения - расширение диапазона измерения за счет увеличения хода измерительных наконечников.

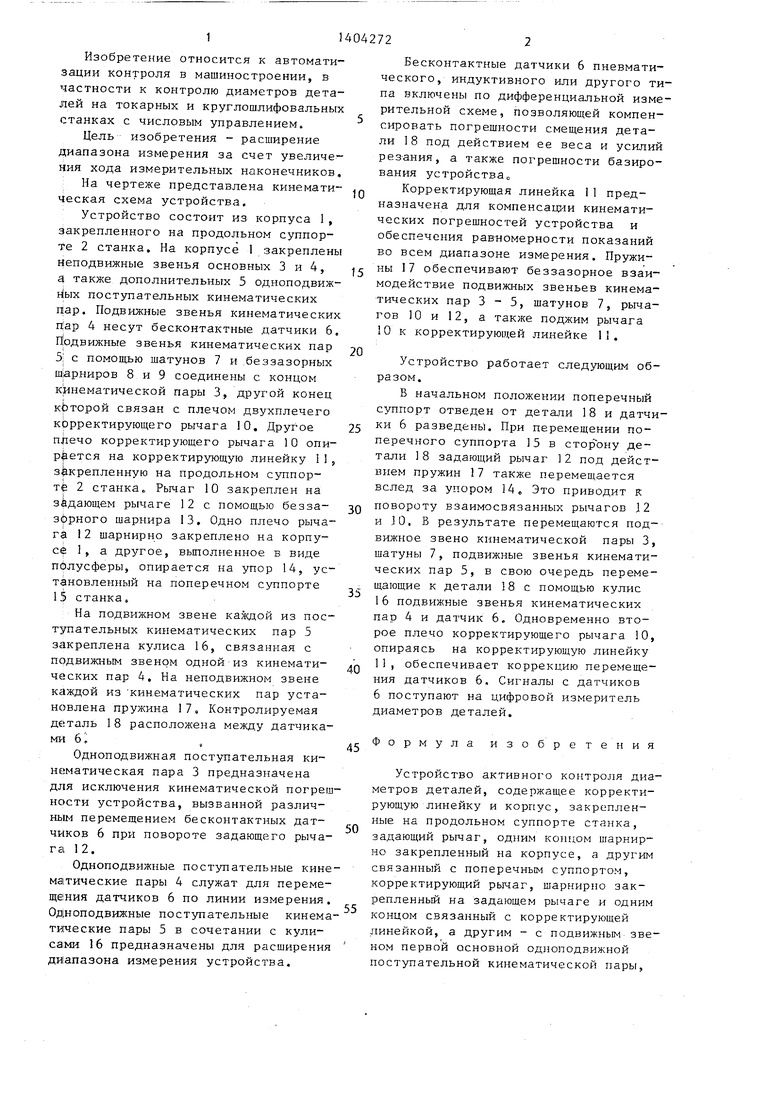

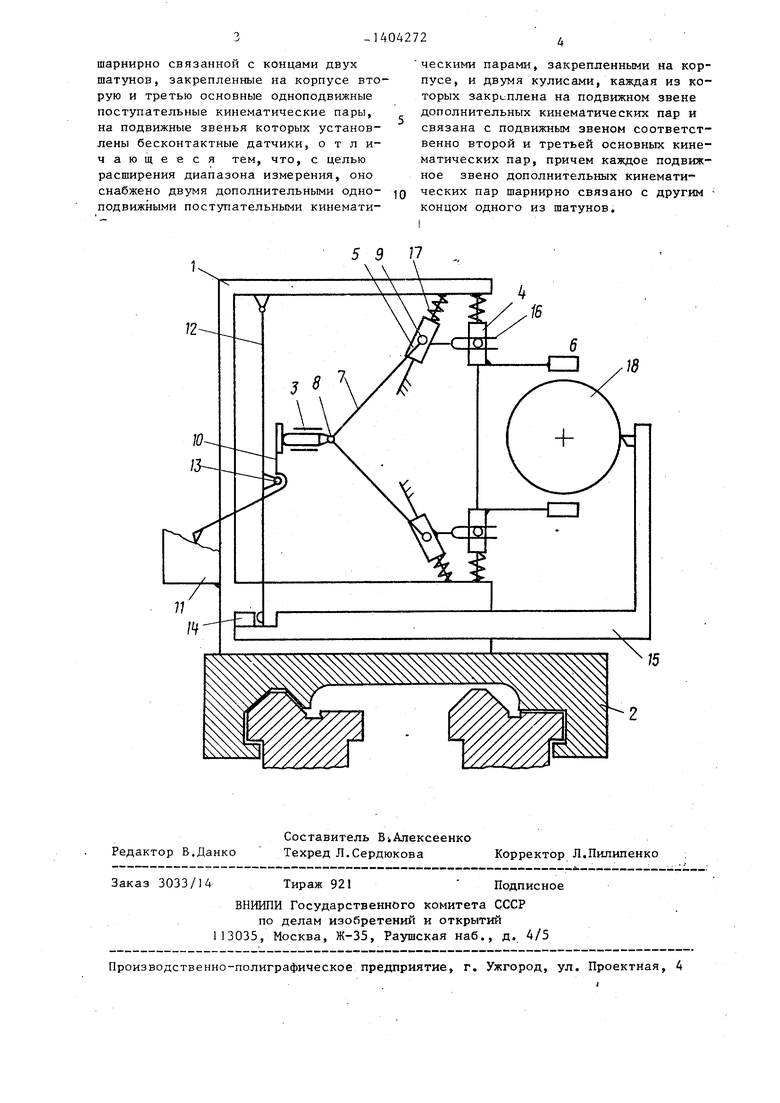

На чертеже представлена кинематическая схема устройства.

Устройство cocTotfT из корпуса 1 , закрепленного на продольном суппорте 2 станка. На корпусе 1 закреплены неподвижные звенья основных 3 и 4, а также дополнительных 5 одноподвиж- йых поступательных кинематических . Подвижные звенья кинематических пар k несут бесконтактные датчики 6. Подвижные звенья кинематических пар 5: с помощью шатунов 7 и .беззазорных ш;арниров 8 и 9 соединены с концом к инематической пары 3, другой конец кЬторой связан с плечом двухплечего кЬрректируюш;его рычага 10. Другое корректирующего рычага 10 опи- на корректирующую линейку 1I, з&крепленную на продольном суппорте 2 станка. Рычаг 10 закреплен на задающем рычаге 12 с помощью бззза- зОрного шарнира 13. Одно плечо рычага 12 щарнирн.о закреплено на корпусе 1 , а другое, выполненное в виде полусферы, опирается на упор 14, установленный на поперечном суппорте 15 станка.

На подвижном звене калодой из поступательных кинематических пар 5 закреплена кулиса 16, связанная с подвижным звеном одной из кинематических пар 4. На неподвижном звене каждой из кинематических пар установлена пружина 17, Контролируемая деталь 18 расположена между датчиками 6ii,

Одноподвижная поступательная кинематическая пара 3 предназначена для исключения кинематической погрешности устройства, вызванной различным перемещением бесконтактных датчиков 6 при повороте задающего рычага 12.

Одноподвижные поступательные кинематические пары 4 служат для перемещения датчиков 6 по линии измерения. Одноподвижные поступательные кинематические пары 5 в сочетании с кулисами 16 предназначены для расширения диапазона измерения устройства.

0

5

0

5

0

5

0

5

0

5

Бесконтактные датчики 6 пневматического, индуктивного или другого типа включены по дифференциальной измерительной схеме, позволяющей компенсировать погрешности смещения детали 18 под действием ее веса и усилий резания, а также погрешности базирования устройства о

Корректирующая линейка I1 предназначена для компенсации кинематических погрешностей устройства и обеспечения равномерности показаний во всем диапазоне измерения. Пружины 17 обеспечивают беззазорное взаимодействие подвижных звеньев кинематических пар 3-5, шатунов 7, рычагов 10 и 12, а также поджим рычага 10 к корректирующей линейке 11.

Устройство работает следующим образом.

В начальном положении поперечный суппорт отведен от детали 18 и датчики 6 разведены. При перемещении поперечного суппорта 15 в сторЪну детали 18 задающий рычаг 12 под действием пружин }7 также перемещается вслед за упором 14. Это приводит к повороту взаимосвязанных рычагов 12 и JO, В результате перемещаются подвижное звено кинематической пары 3, шатуны 7, подвижные звенья кинематических пар 5, в свою очередь перемещающие к детали 18 с помощью кулис 16 подвижные звенья кинематических пар 4 и датчик 6„ Одновременно второе плечо корректирующего рычага 10, опираясь на корректирующую линейку 1I, обеспечивает коррекцию перемещения датчиков 6. Сигналы с датчиков 6 поступают на цифровой измеритель диаметров деталей.

Формула изобретения

Устройство активного контроля диаметров деталей, содержащее корректирующую линейку и корпус, закрепленные на продольном суппорте станка, задающий рычаг, одним концом шарнир- но закрепленный на корпусе, а другим связанный с поперечным суппортом, корректирующий рычаг, шарнирно закрепленный на задающем рычаге и одним концом связанный с корректирующей линейкой, а другим - с подвижным звеном первой основной ОД)ОПОДВИЖНОЙ

поступательной кинематической пары.

шарнирно связанной с концами двух шатунов, закрепленные на корпусе вторую и третью основные одноподвижные поступательные кинематические пары, на подвижнь е звенья которых установлены бесконтактные датчики, отличающееся тем, что, с целью расширения диапазона измерения, оно снабжено двумя дополнительными одно- подвижными поступательными кинемати

ческнми парами, закрепленными на корпусе, и двумя кулисами, каждая из которых закреплена на подвижном звене дополнительных кинематических пар и связана с подвижным звеном соответственно второй и третьей основных кинематических пар, причем каждое подвижное звено дополнительных кинематических пар шарнирно связано с другим концом одного из шатунов. I

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство активного контроля диаметров деталей | 1985 |

|

SU1296371A1 |

| Устройство активного контроля диаметров деталей | 1987 |

|

SU1481033A1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| Привод режущего аппарата | 1990 |

|

SU1762788A1 |

| КОНЦЕНТРАЦИОННЫЙ СТОЛ | 1999 |

|

RU2162016C2 |

| Устройство для автоматического управления положением инструмента на токарно-револьверном станке | 1972 |

|

SU517002A1 |

| УСТРОЙСТВО И СПОСОБ РАБОТЫ ПРИВОДА УБОРКИ-ВЫПУСКА ШАССИ САМОЛЕТА | 2013 |

|

RU2535771C2 |

| Устройство для измерения линейных перемещений подвижного органа станка | 2017 |

|

RU2729245C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕШИВАНИЯ | 2008 |

|

RU2369430C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕШИВАНИЯ | 2011 |

|

RU2478473C1 |

Изобретение относится к активному контролю диаметров деталей в машиностроении, в.частности k контролю диаметров деталей на токарных и круг- лошлифовальных станках с .числовым управлением. Целью изобретения является расширение диапазона измерения за счет увеличения хода измерительных наконечников. Устройство содержит три основные и две дополнительные одно- подвижные поступательные кинематические пары и две кулисы, каждая из которых закреплена на подвижном звене дополнительных кинематических пар и связана с подвижным звеном второй и третьей основных кинематических пар, Каждое подвижное звено дополнительных кинематических пар шарнирно связано с концом одного из двух шатунов, другие концы которых связаны с первой основной кинематической парой, связанной через закрепленный на корпусе задающий рычаг с корректирующей линейкой, закрепленной вместе с корпусом на продольном суппорте станка. Задающий рычаг соединен также с поперечным суппортом, а на второй и- третьей основных кинематических парах установлены датчики. I ил. с S |СЛ

12

| Устройство активного контроля диаметров деталей | 1985 |

|

SU1296371A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-06-23—Публикация

1986-10-28—Подача