Изобретение относится к металлургии,, в частности к разработке способов получения чугуна с шаровидной формой гсафита .

Цель изобретения - снижение затрат на модифицирование за счет сокращения расхода силикомишметалла.

Изобретение иллюстрируется примерами конкретного выполнения.

Выбор приемов способа обусловлен следующим.

Количество модифицирующей смеси для обработки жидкого чугуна, соотношение в ней компонентов и рабочий

интервал температур определены экспериментально. При расходе смеси менее 0,9% ухудшается форма графитовых включений, в структуре- чугуна появляется пластинчатый графит. Увеличение расхода смеси свыше 1,6%, не приводя к повышению степени сфероидизации графита, повышает стоимость модифицирования. При температуре чугуна ниже 1430°С модифицирующая смесь плохо растворяется в чугуне, что приводит к образованию большого количества шлака, появлению брака литья. При температуре чугуна выше 1530 С в отливках появсд J

00 ГС

00

ляется отбел, падают пластические свойства чугуна. При температуре чугуна используют модифицирующую смесь при соотношении компонентов 1:15. При уменьшении в смеси количества силикомишметалла сокращается продолжительность модифицирующего эффекта, а увеличение его количества повышает себестоимость литья. При темперэ туре чугуна 1530°С необходимую продолжительность эффекта модифицирования и минимальную себестоимость литья обеспечивают соотношением в смеси силикомишметалла и магнийсодержащего модифи; катора 1:5. При соотношении компонентов в смеси 1: возрастает стоимость модифицирования, а при соотношении 1:6 снижается длительность модифицирующего эффекта. Внутри температур- 2 ного интервала отклонение изменения соотношения компонентов смеси от пропорциональности изменения температуры приводит к тем же последствиям, что и на границах интервала.

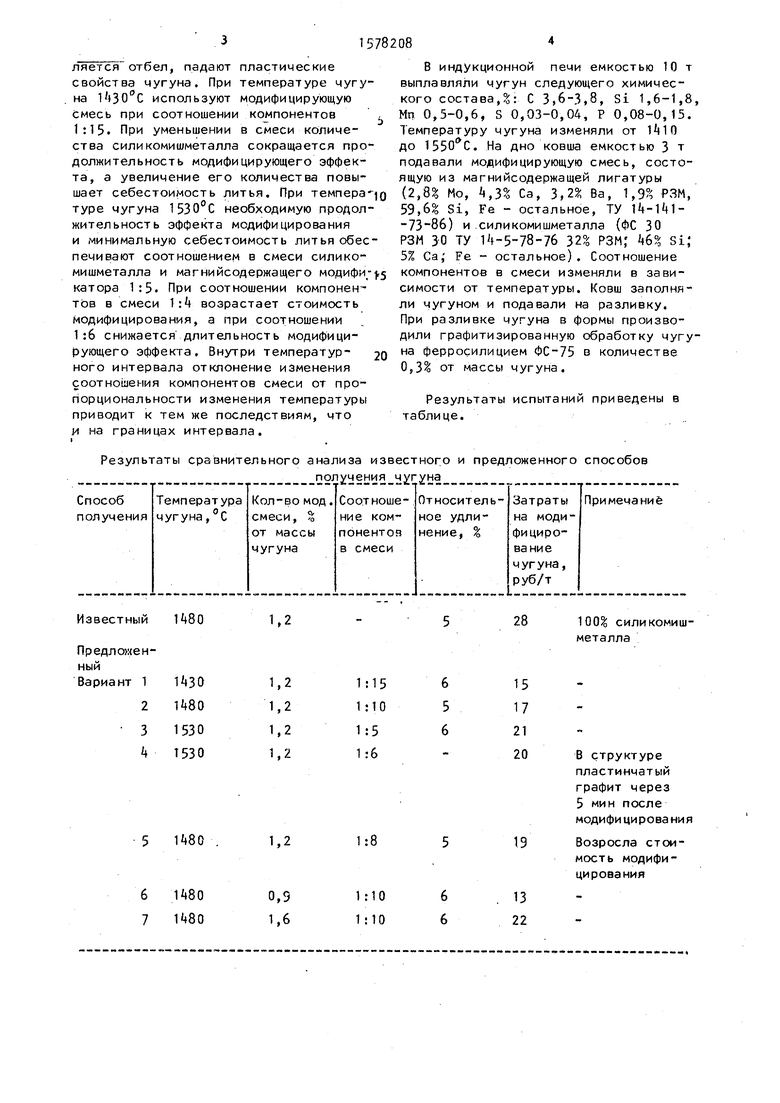

В индукционной печи емкостью 10 т выплавляли чугун следующего химического состава,%: С 3,6-3,8, Si 1,6-1,8 Мп 0,5-0,6, S 0,03-0,04, Р 0,08-0,15. Температуру чугуна изменяли от до 1550аС. На дно ковша емкостью 3 т подавали модифицирующую смесь, состоящую из магнийсодержащей лигатуры (2,8% Мо, ,3% Са, 3,22; Ва, 1,9 РЗМ, 59,6% Si, Fe - остальное, ТУ ) и силикомишметалла (ФС 30 РЗМ 30 ту 1 -5-78-76 32% РЗм; k6% si;

5% Са,- Fe - остальное). Соотношение компонентов в смеси изменяли в зависимости от температуры. Ковш заполняли чугуном и подавали на разливку. При разливке чугуна в формы производили графитизированную обработку чугуна ферросилицием ФС-75 в количестве 0,3% от массы чугуна.

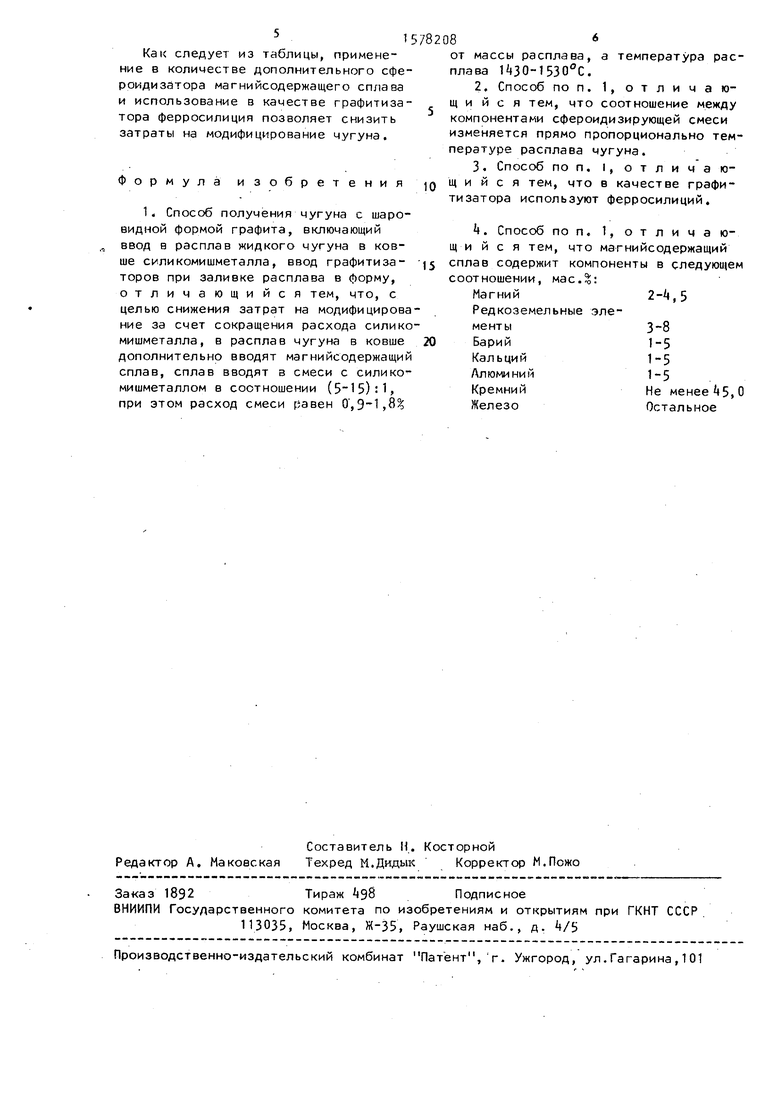

Результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ДЕСУЛЬФУРАЦИИ И МОДИФИЦИРОВАНИЯ ЧУГУНА | 2006 |

|

RU2337972C2 |

| СМЕСЬ ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1992 |

|

RU2049117C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 1993 |

|

RU2074894C1 |

| Способ получения чугуна с шаровидным графитом | 1982 |

|

SU1068488A1 |

| Способ получения чугуна с шаровидной формой графита | 1985 |

|

SU1271886A1 |

| МОДИФИКАТОР ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ЧУГУНА | 2018 |

|

RU2772147C2 |

| Модифицирующая смесь для ковшовой обработки чугуна | 1988 |

|

SU1636449A1 |

Изобретение относится к металлургии и может быть использовано при производстве отливок из высокопрочного чугуна. Цель изобретения - снижение затрат на модифицирование за счет сокращения расхода силикомишметалла. Новый способ получения чугуна с шаровидной формой графита включает сфероидизирующую обработку расплава в ковше при 1480-1530°С смесью силикомишметалла и MG-содержащего сплава (MG 2...4,5

РЗМ 3...8,0

BA 1...5,0

CA 1...5,0

AL 1...5,0

SI не менее 45% и FE остальное) при соотношении между ними 1 : (5...15) и расходе смеси 0,9-1,6 мас.%, а графитизирующее модифицирование осуществляют ферросилицием при заливке расплава из ковша в форму. Использование MG-содержащего сплава взамен силикомишметалла, а также ферросилиция в качестве графитизатора позволит снизить затраты на модифицирование чугуна. 3 з.п. ф-лы, 1 табл.

Результаты сравнительного анализа известного и предложенного способов

п.2лУ.ч..я.ч.У.гУ.н,а,

1А80

1,2

1,2 1,2 1,2 1,2

1,2

0,9 1,6

28

100% силикомишметалла

6 5 6

15 17 21 20

6 6

19

13 22

В структуре пластинчатый графит через 5 мин после модифицирования

Возросла стоимость модифицирования

Как следует из таблицы, применение в количестве дополнительного сфе- роидизатора магнийсодержащего сплава и использование в качестве графитиза- тора ферросилиция позволяет снизить затраты на модифицирование чугуна.

Формула изобретения JQ

1« Способ получения чугуна с шаровидной формой графита, включающий ввод в расплав жидкого чугуна в ковше силикомишметалла, ввод графитиза- $ торов при заливке расплава в форму, отличающийся тем, что, с целью снижения затрат на модифицирование за счет сокращения расхода силикомишметалла, в расплав чугуна в ковше 20 дополнительно вводят магнийсодержащий сплав, сплав вводят в смеси с силико- мишметаллом в соотношении ()si, при этом расход смеси равен 0,,8%

от массы расплава, а температура расплава ЙЗО-1530°С.

. Способ по п. отличающий с я тем, что магнийсодержащий сплав содержит компоненты в следующе соотношении, мас.%:

Магний

Редкоземельные элементы

Барий

Кальций

Алюминий

Кремний

Железо

24,5

3-8

1-5

1-5

1-5

Не менее 5,

Остальное

| Способ производства высокопрочного чугуна | 1986 |

|

SU1401052A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения высокопрочного чугуна с шаровидной формой графита | 1973 |

|

SU624921A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-07-15—Публикация

1988-05-17—Подача