11296600

относится к производлм м н с п

ству постоянных магнитов, преимущественно, из высоколегированных сплавов системы Fe-Cr-Co методами обработки металлов давлением.

Целью изобретения является повышение однородности магнитных свойств по сечению магнита при повышении технологичности за счет повышения деформационной способности сплава.

Поставленная цель достигается тем, что согласно способу, включающему получение слитка, его горячую и холодную деформацио, механическую о6 , работку, закалку на твердый раствор, термомагнитную обработку и ступенчатый отпуск, после холодной.прокатки со степенью не менее 50% проводят изотермическое формообразование магнита в интервале температур 900- 950 С и скоростей деформации 10

10

Способ включает следующую довательность операций: выплав в вакуумной индукционной печи ливку в слитки, гомогенизацию лаждение, резку на заготовки; мирование осадкой со степенью мации 50% при 1000-1300°С, ох ние в воде; деформирование ос со степенью деформации не мен при комнатной температуре; фо разование магнита при 900-950

скоростью деформации

10- -1015

20

10- снагрев до 1300 С, выдержку, о ние в воде; магнитную обработк ступенчеПъй отпуску резку на димый размер и намагничивание

Примеры осуществления спос монстрируются на сплаве ЗОХ23К представлены в табл. 1-3. В т проводится сопоставление свойс нитов, полученных по прототипу

предлагаемому способу.

Таблиц

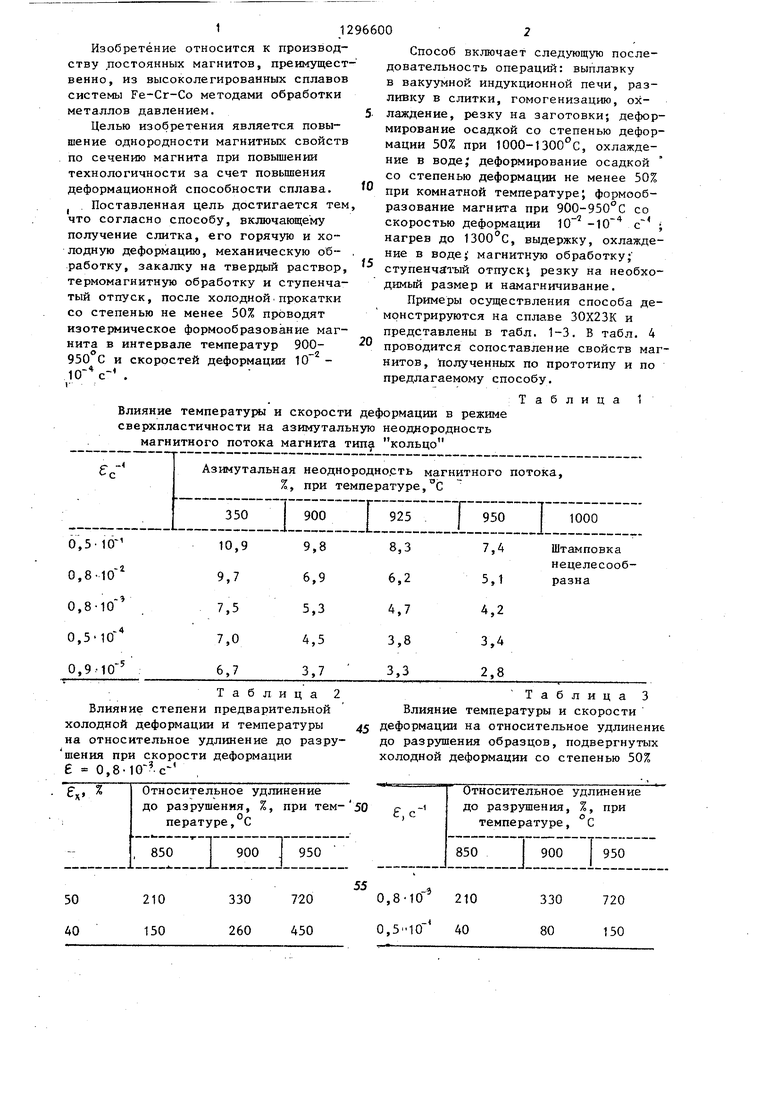

Влияние температуры и скорости деформации в режиме сверхпластичности на азимутальную неоднородность магнитного потока магнита тип кольцо

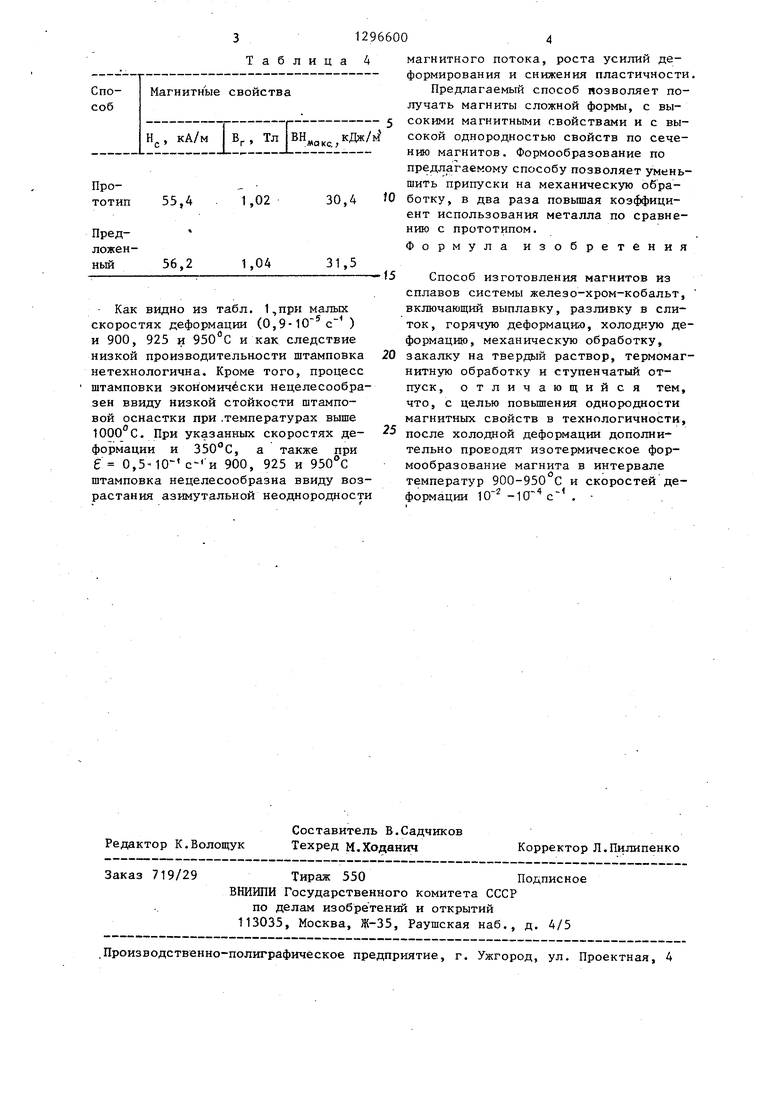

Таблица 2 Влияние степени предварительной холодной деформации и температуры на относительное удлинение до разру- шения при скорости деформации е 0,8-10 с ,

210 150

330 260

720 450

Способ включает следующую последовательность операций: выплавку в вакуумной индукционной печи, разливку в слитки, гомогенизацию, охлаждение, резку на заготовки; деформирование осадкой со степенью деформации 50% при 1000-1300°С, охлаждение в воде; деформирование осадкой со степенью деформации не менее 50% при комнатной температуре; формообразование магнита при 900-950°С со

скоростью деформации

10- -10-

нагрев до 1300 С, выдержку, охлаждение в воде; магнитную обработку; ступенчеПъй отпуску резку на необходимый размер и намагничивание.

Примеры осуществления способа демонстрируются на сплаве ЗОХ23К и представлены в табл. 1-3. В табл. 4 проводится сопоставление свойств магнитов, полученных по прототипу и по

Таблица 3 Влияние температуры и скорости деформации на относительное удлинение до разрушения образцов, подвергнутых холодной деформации со степенью 50%

5

«-Э

0,8-10 210

0,540

«

40

330 80

720 150

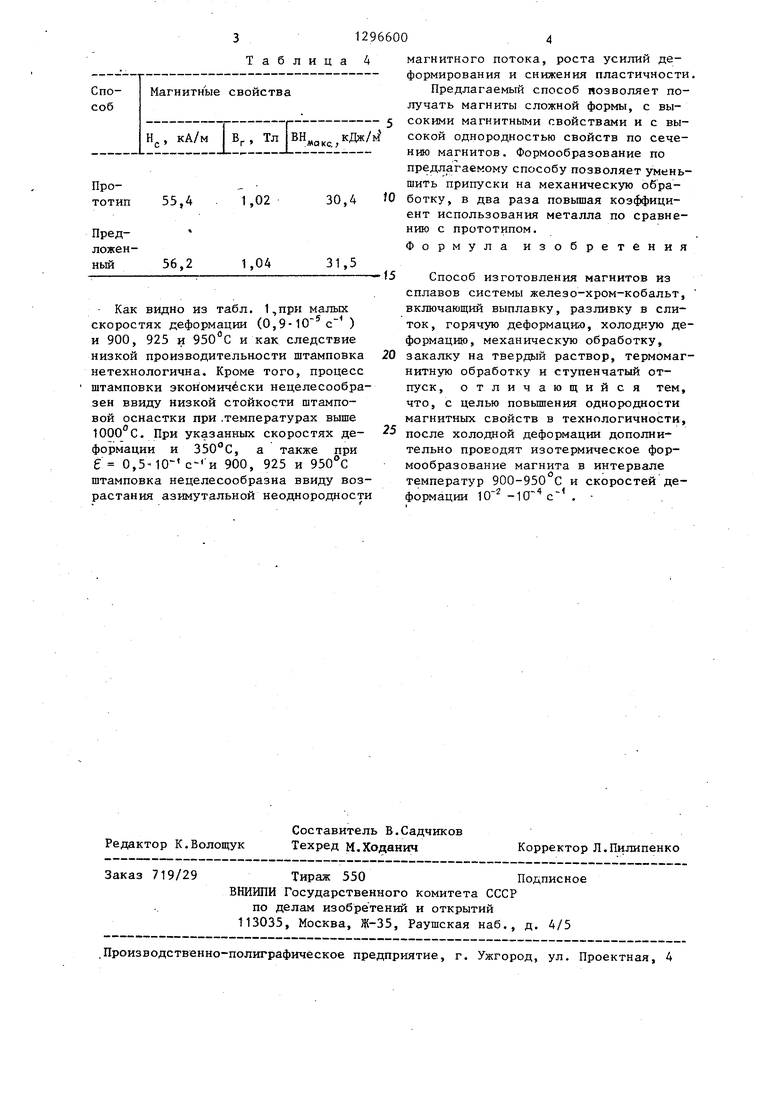

Про--

тотип 55,41,02

Предложенный 56,2 1,04

магнитного потока, роста усилии деформирования и снижения пластичности. Предлагаемый способ позволяет получать магниты сложной формы, с высокими магнитными свойствами и с высокой однородностью свойств по сечению магнитов. Формообразование по предлагаемому способу позволяет уменьшить припуски на механическую обра- 30,4 О ботку, в два раза повышая коэффициент использования металла по сравнению с прототипом.

Формула изобретения

31,5

15

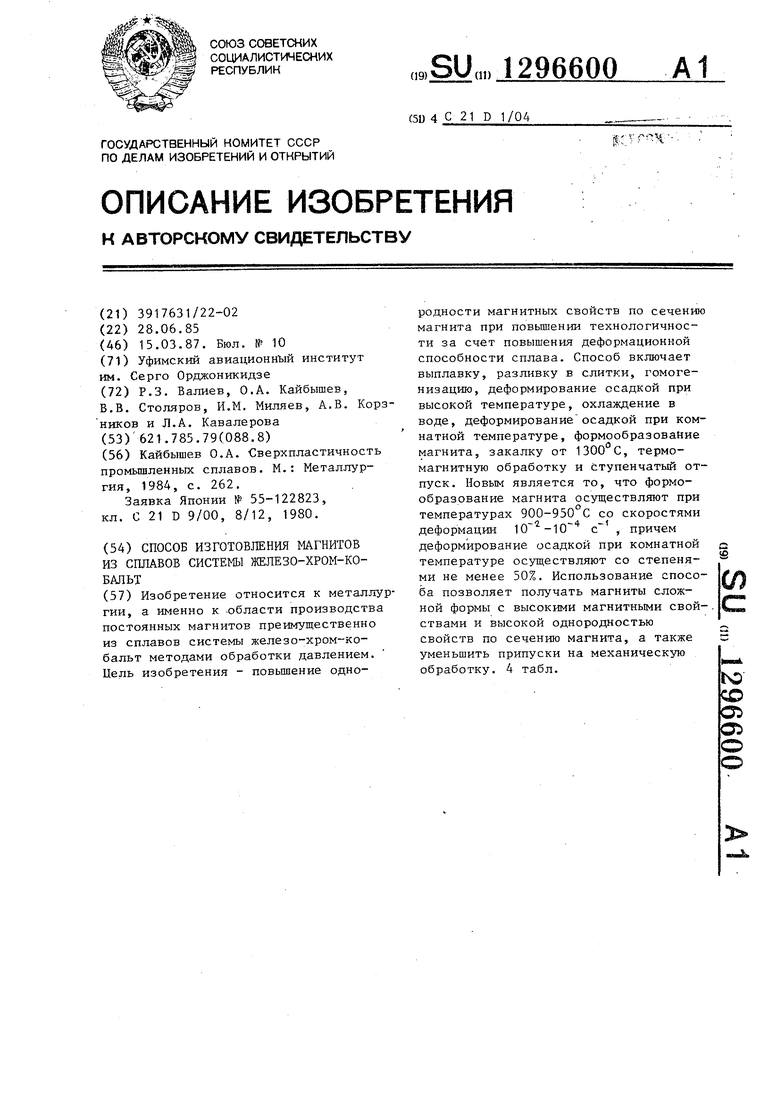

Способ изготовления магнитов из сплавов системы железо-хром-кобальт, включающий выплавку, разливку в слиток, горячую деформацию, холодную деформацию, механическую обработку, закалку на твердый раствор, термомагнитную обработку и ступенчатый отпуск, отличающийся тем, что, с целью повышения однорюдности магнитных свойств в технологичности, после холодной деформации дополнительно проводят изотермическое формообразование магнита в интервале температур 900-950 С и скоростей де Как видно из табл. 1,при малых скоростях деформации (0,9-10 с ) и 900, 925 и и как следствие низкой производительности штамповка нетехнологична. Кроме того, процесс штамповки экономически нецелесообразен ввиду низкой стойкости штампо- вой оснастки при .температурах выше 1000°С. При указанных скоростях деформации и , а также при е 0,5-10- с- и 900, 925 и 950 с штамповка нецелесообразна ввиду возрастания азимутальной неоднородности

Редактор К.Волощук

Составитель В.Садчиков Техред М.Ходанич

Заказ 719/29

Тираж 550Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий t13035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Способ изготовления магнитов из сплавов системы железо-хром-кобальт, включающий выплавку, разливку в слиток, горячую деформацию, холодную деформацию, механическую обработку, закалку на твердый раствор, термомагнитную обработку и ступенчатый отпуск, отличающийся тем, что, с целью повышения однорюдности магнитных свойств в технологичности, после холодной деформации дополнительно проводят изотермическое формообразование магнита в интервале температур 900-950 С и скоростей де-1-4 „-1

формации 10 -10 с

Корректор Л.Пилипенко

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ СПЛАВОВ СИСТЕМЫ ЖЕЛЕЗО - ХРОМ - КОБАЛЬТ | 1988 |

|

RU2030460C1 |

| Способ изготовления магнитов из сплавов системы железо-хром-кобальт | 1990 |

|

SU1759554A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОВ СИСТЕМЫ ЖЕЛЕЗО - КОБАЛЬТ - ХРОМ | 1990 |

|

RU2044064C1 |

| Магнитный сплав | 1989 |

|

SU1717664A1 |

| Способ изготовления холоднокатаных трубных изделий из сплавов циркония с высокой коррозионной стойкостью (варианты) | 2023 |

|

RU2823592C1 |

| СПОСОБ УПРОЧНЕНИЯ КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2532600C1 |

| Способ термомеханикомагнитной обработки профилей из железо-хром-кобальтовых сплавов | 1987 |

|

SU1520114A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННЫМИ ЗЕРНАМИ | 2001 |

|

RU2288959C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1972 |

|

SU359278A1 |

| Способ изготовления бесшовного стального баллона высокого давления с двумя наружными горловинами | 2024 |

|

RU2839086C1 |

Изобретение относится к металлургии, а именно к -области производства постоянных магнитов преимущественно из сплавов системы железо-хром-кобальт методами обработки давлением. Цель изобретения - повьшение однородности магнитных свойств по сечению магнита при повьшении технологичности за счет повышения деформационной способности сплава. Способ включает выплавку, разливку в слитки, гомогенизацию, деформирование осадкой при высокой температуре, охлаждение в воде, деформирование осадкой при комнатной температуре, формообразование магнита, закалку от , термомагнитную обработку и ступенчатый отпуск. Новым является то, что формообразование магнита осуществляют при температурах 900-950 С со скоростями деформации , причем деформирование осадкой при комнатной температуре осуществляют со степенями не менее 50%. Использование способа позволяет получать магниты сложной формы с высокими магнитными свой-, ствами и высокой однородностью свойств по сечению магнита, а также уменьшить припуски на механическую обработку. 4 табл. to со Oi У: О О

| Кайбышев О.А | |||

| Сверхпластичность промьшленных сплавов | |||

| М.: Металлургия, 1984, с | |||

| Автоматический переключатель для пишущих световых вывесок | 1917 |

|

SU262A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-15—Публикация

1985-06-28—Подача