Изобретение относитсй к термичес кой обработке в неталлургии и может быть использовано для закалки металлических шаров с прокатного натрева.

Цель изобретения г повышение качества обработки за счет обеспечения равномерности охлаждения.

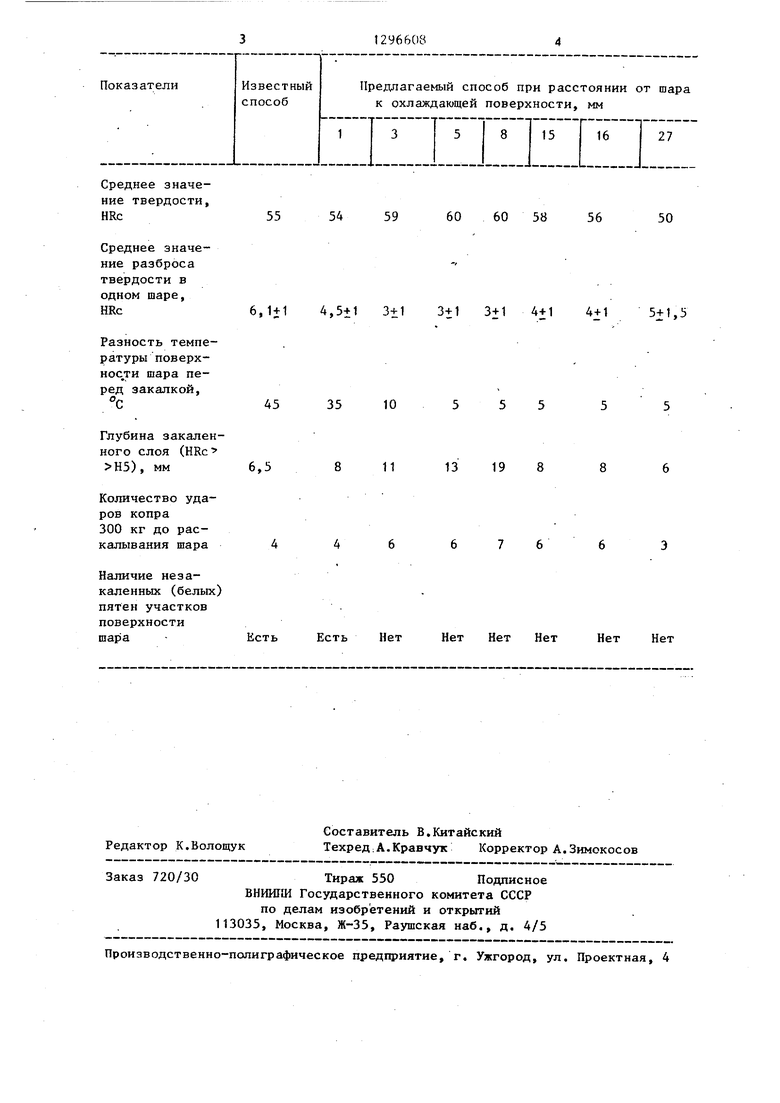

Проводили закалку мелющих шаров диаметром 60 .чм из стали следующего .состава, %j углерод 0,47, кремний 0,35, марганец О5,60, сера 0,047, фосфор 0,035.

Мелющие шары из прокатной клети по желобу передавали в ковшевой конвейер и размел1;али однорядным слоем на расстоянии 0,05-0,3 диаметра шара ( мм) от охлалсдающей поверхности - стенки ковша конвейера. Шары при этом опирались на выступы из прутков диаметром 5-26 мм. За время транспортирования температура шара вьфавнивалась по сечению и снизилась с температуры прокатки 950 до 800 С. Затем шары подавали в закалочный барабан, вращали с окружной скоростью 0,4 м/с и подавали воду на них под углом 30° к направлению их движения соплами со скоростью 20 м/с. Закаленные шары по желобу передавали в бун- кера отпус ка (самоотпуска) ,

Для получения сравнительных данных параллельно с прокатного нагрева производили закалку шаров в закалочном барабане известным способом с последеформационным подстуживанием на конвейере с укладкой шаров непосредственно на охлаждающую стенку ковша конвейера в несколько слоев.

В таблице приведены результаты термической обработки мелюш 1х шаров по предлагаемому и известному способам.

Как видно из приведенных экспериментальных данных, расположение ша- - ров однорядным слоем на расстоянии 0,05-0,3 диаметра шара от охлаждающе

5

0

поверхности обеспечивает исключение локального переох-паждения и появление незакапенных участков поверхности изделий, соприкасающихся с охлаждающей поверхностью рабочего органа конвейера-холодильника, улучшение равномерности, повышение качества обработки.

Если шар располагают на расстоянии, меньшем 0,05 его диаметра от охлаждающей поверхности, то вследствие интенсивного местного теплообмена происходит местное переохлаждение участков поверхности изделия, соприкасающихся с охлаждающей поверхностьк рабочего органа холодшхьника, ниже температуры закалки (точка Агд), появление в этих местах незакаленных участков изделия.

Увеличение расстояния от шара до охлаждающей поверхности больше 0,3 его диаметра значительно снижает скорость, увеличивает продолжительность охлаждения, что приводит к развитию процесса вторичной рекристаллизации, образованию разнозернис- той структуры, следствием чего является снижение ударной стойкости шаров.

Расположение шаров однорядным слоем обеспечивает равномерное ох- лалсдение всех шаров, находящихся на рабочем органе конвейера-холодильника.

0

5

Фо-рмула изобретения

Способ термической обработки мег лющих шаров, включающий подстуживание после горячей прокатки, закалку и

отпуск (или самоотпуск), отличающийся тем, что, с целью повышения качества обработки за счет обеспечения равномерности охлаждения, шары при подстуживании располаг ают

однорядным слоем на расстоянии 0,05- 0,3 их диаметра от охлаждающей поверхности.

55

54

6,1+1 4,5±1

45

35

6,5

4

Есть

Есть

Редактор К.Волощук

Составитель В.Китайский

Техред: А.Кравчук Корректор А.Зимокосов

720/30

Тираж 550 Подписное ВНИИГШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

59

60 60 58 56

50

3+1

3+1 3+1 4+1 4+1 5+1,5

10

555

11

13 19 8

676

Нет

Нет Нет Нет Нет Нет

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки мелющих шаров | 1982 |

|

SU1222688A1 |

| Способ и устройство термической обработки шаров | 2016 |

|

RU2634541C1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШАРОВ | 2011 |

|

RU2455369C1 |

| Способ закалки шаров | 1985 |

|

SU1381177A2 |

| СПОСОБ ПРОИЗВОДСТВА МЕЛЮЩИХ ШАРОВ (ВАРИАНТЫ) | 2020 |

|

RU2756671C1 |

| Способ термической обработки стальных шаров и устройство для закалки стальных шаров | 2021 |

|

RU2766621C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ МЕЛЮЩИХ ШАРОВ | 2015 |

|

RU2596737C1 |

| Устройство для закалки шаров | 1980 |

|

SU881132A2 |

| Агрегат для закалки мелющих шаров | 1982 |

|

SU1062283A1 |

| Способ производства мелющих шаров из стали | 2022 |

|

RU2785665C1 |

Изобретение относится к термической обработке в металлургии и может быть использовано для эак.алки ме- таллических шаров с прокатного нагрева. Цель - повышение качества обработки. После горячей прокатки шары подстуживают до температуры закалки на ковшовом конвейере таким образом, чтобы между охлаждающими поверхностями конвейера и шарами оставалось расстояние 0,05-0,3 диаметра шаров. Затем шары закаливают и подвергают отпуску или самоотпуску. 1 табл. (Л

| Устройство для закалки шаров | 1980 |

|

SU881132A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-15—Публикация

1985-03-25—Подача