Изобретение относится к текстиль ной промышленности, преимущественно к прядильному производству, где для обеспечения непрерывного и автоматического питания волокном различных машин используются бункерные питатели

Цель изобретения - повышение равномерности подачи материала за счет исключения разрывов его слоя.

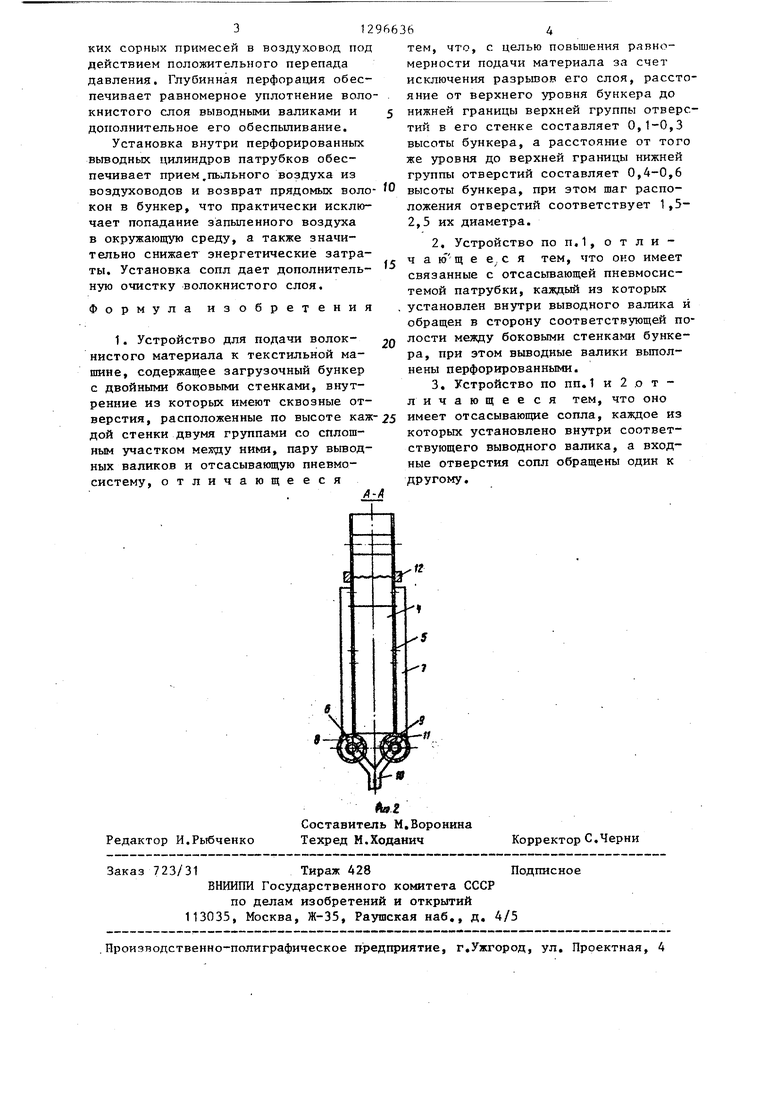

На фиг.1. изображено предложенное устройство; на фиг.2 - разрез А-А на фиг.1,

Устройство включает волокноотделитель 1 с входным и выходным патрубками 2 и 3, загрузочный бункер 4 с двойными стенками и перфорацией 5 на внутренних стенках, выводные перфорированные цилиндры 6, воздуховоды 7, патрубки 8, сопла 9, общий отсасывающий канал 10, уплотнения 11 на стенке между воздуховодами 7 и перфорированными цилиндрами 6 и фотоэлектрический датчик 12, поддерживающий постоянный уровень волокна в волокноотделителе 1.

Устройство работает следующим образом.

Волокновоздушный поток подается к верхнему патрубку 2 волокноотделите- ля 1. По мере движения волокновоз- душного потока в волокноотделителе происходит расширение и уменьшение скорости движения с одновременным изменением направления движения во- локнистых материалов. Вследствие этого волокнистого материала отделяется от потока и заполняет бункер 4, откуда при помощи выводньгх цилиндров 6 подается к питаемой машине. Остальная часть волокновоздушного потока через выходной патрубок 3 и соединительные воздуховоды (не показаны) подается к последующим аналогичным устройствам, установленным на других машинах, для обеспечения питания этих машин волокнистыми материалами.

Часть запьтенного в.оздуха,транспортирующего волокнистый материал, вместе с сорными примесями выходит через верхнюю перфорацию 5 в стенках бункера, а другая часть пыльного воздуха - через нижнюю перфорацию.Очистка волокнистого слоя от пыпи, пуха и сорных примесей обеспечивается в основном в верхней зоне перфорации 5, которая ближе к постоянному уровню волокна, где оно имеет низкую плот

5

0 0 5

0 5

ность, поэтому происходит интенсивный выход пыпи, пуха и сорных примесей через отверстия 5 в воздуховод 7 под действием положительного перепада давления, создаваемого вентилятором. Постоянство уровня волокна в бункере 4 поддерживается фотоэлектрическим датчиком 12. Воздух, выходящий из перфораций через воздуховоды, поступает через поверхность выводных перфорированных цилиндров 6 к патрубкам 8. Отдельные прядомые волокна задерживают,ся на поверхности перфорированных цилиндров, а пыльный воздух вместе с мелкими сорными примесями и пухом принимается патрубком 8. Задержанный на поверхности перфорированного цилиндра прядомый волокнистьй материал возвращается вращающимися перфорированными цилиндрами к холсту волокнистого материала, подаваемого на питание машин. Сопло 9, расположенное внутри перфорированного цилиндра, отсасывает оставшийся в холсте волокнистого материала пыльный воздух вместе с мелкими сорными примесями и пухом. Уга- ры, поступающие через патрубок 8 и отсасьшаемые соплом 9, через общий канал 10 отводятся в систему обеспыливания питаемых машин или в отдельную фильтрующую систему.

Расположение верхней зоны перфорации на глубине (0,1-0,3)Н от верхнего уровня волокна, в зависимости от сорта и качества волокна, обеспечивает интенсивное выделение пыли, пуха и

сорных примесей. Наличие на стенках бункера двух зон перфорации обеспечивает наряду с максимальной очисткой слоя его равномерное распределение с одинаковой плотно стью по ширине шахты. Размещение второй зоны ниже 0,6Н снижает очистку волокнистого холста и чрезмерно увеличивает его плотность. Оптимальные линейные размеры отверстий верхней зоны находятся в пределах (О,5-0,8)d, а нижней зоны (0,8-0,9)d, где d - длина наименьшего прядомо о волокна, подаваемого к питаемой машине. Эти ограничения по размерам отверстий имеют целью исключить отвод в угары изогнутых и извилистых прядомых волокон и уменьшить затраты на изготовление шахт.

Наличие перфорированной зоны вблизи верхнего уровня волокна обеспечи- вает обильный выход пуха, пыпи и мел

ких сорных примесей в воздуховод под действием положительного перепада давления. Глубинная перфорация обеспечивает равномерное уплотнение волокнистого слоя выводными валиками и дополнительное его обеспыливание.

Установка внутри перфорированных вьгоодных цилиндров патрубков обеспечивает прием ,пьшьного воздуха из воздзгховодов и возврат прядомых волокон в бункер, что практически исключает попадание запыленного воздуха в окружающую среду, а также значительно снижает энергетические затраты. Установка сопл дает дополнительную очистку волокнистого слоя.

Формула изобретения

20

1. Устройство для подачи волокнистого материала к текстильной машине, содержащее загрузочный бункер с двойными боковыми стенками, внутренние из которых имеют сквозные отверстия, расположенные по высоте каж-25 дои стенки двумя группами со сплошным участком меаду ними, пару вьгеод- ных валиков и отсасывающую пневмо- систему, отличающееся

O

5

0

5

тем, что, с целью повышения равномерности подачи материала за счет исключения разрьшов его слоя, расстояние от верхнего уровня бункера до нижней границы верхней группы отверстий в его стенке составляет 0,1-0,3 высоты бункера, а расстояние от того же уровня до верхней границы нижней группы отверстий составляет 0,4-0,6 высоты бункера, при этом шаг расположения отверстий соответствует 1,5- 2,5 их диаметра.

2.Устройство по п,1, о т л и - ч а ю щ е я тем, что оно имеет связанные с отсасывающей пневмосис- темой патрубки, каждый из которых установлен внутри выводного валика и обращен в сторону соответствующей полости между боковыми стенками бункера, при этом выводные валики вьтол- нены перфорированными.

3,Устройство по ПП.1 и 2 .0 т - личающееся тем, что оно имеет отсасывающие сопла, каждое из которых установлено внутри соответствующего выводного валика, а входные отверстия сопл обращены один к другому.

.«

х5

7

Редактор И.Рыбченко

Составитель М.Воронина Техред М.Ходанич

Заказ 723/31Тираж 428Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

Корректор С.Черни

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регенерации шляпочных очесов | 1984 |

|

SU1353847A1 |

| Устройство для очистки и обеспыливания волокнистого материала к установке для его пневмотранспортирования | 1987 |

|

SU1608258A1 |

| Устройство для питания волокнистым материалом текстильной машины | 1991 |

|

SU1804502A3 |

| ЧЕСАЛЬНАЯ МАШИНА | 1969 |

|

SU240508A1 |

| Чесальная машина | 1988 |

|

SU1641908A1 |

| Чесальная машина | 1979 |

|

SU933837A1 |

| МАШИНА ДЛЯ ТОНКОЙ ОЧИСТКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2006 |

|

RU2313625C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379388C1 |

| ЧЕСАЛЬНАЯ МАШИНА | 1969 |

|

SU232804A1 |

| РАЗРЫХЛИТЕЛЬ-ОЧИСТИТЕЛЬ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2022 |

|

RU2785538C1 |

Изобретение относится к текстильной промышленности, предназначено для питания машин волокнистым материалом и позволяет повысить равномерность подачи материала за счет исключения разрывов его слоя. Стенки волокноотделителя 1 и бункера 4 снабжены двумя зонами перфорации 5 и заключены в короб, образующий вместе со стенками воздуховоды, от которых отсасывается пыпь, пух и легкие сорные примеси, ВЕоделяемые через отверстия из массы волокна под избыточным давлением воздуха, транспортирувмцего волокнистый материал. 2 з.п. ф-лы, .2 ил. с 5 Ка.1

| Бесхолстовой питатель текстильных машин | 1982 |

|

SU1093735A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-03-15—Публикация

1984-07-26—Подача