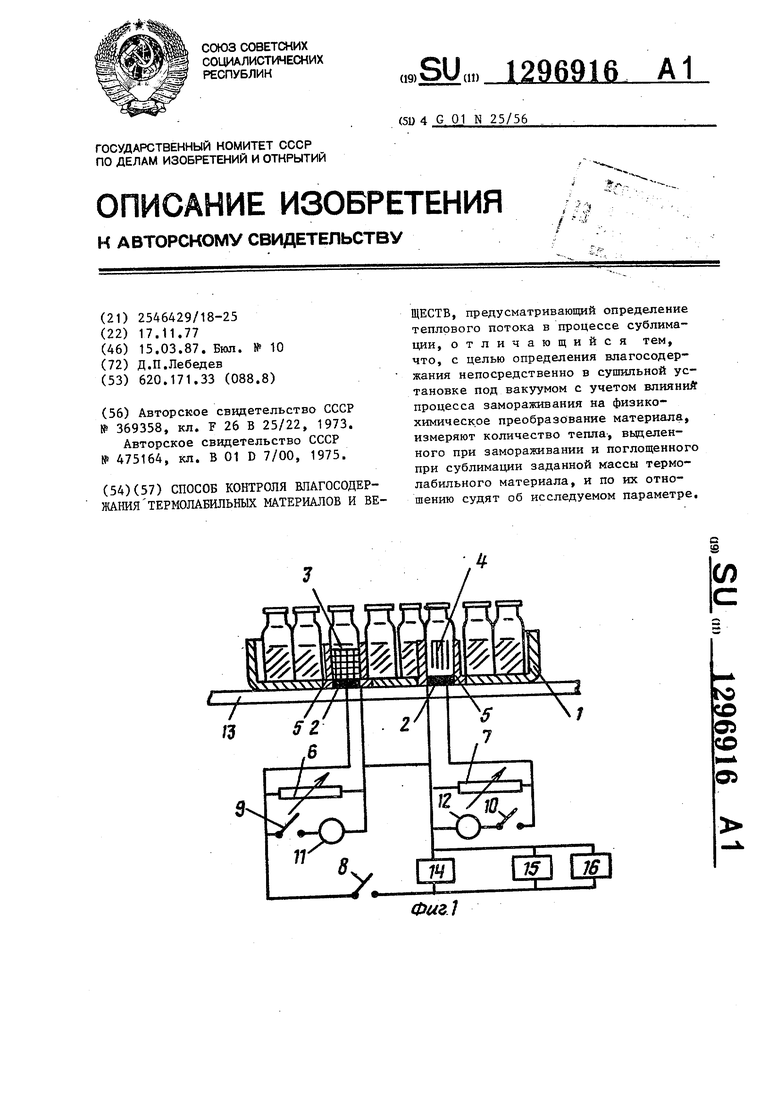

Изобретение относится к методам определения влагосодержания термолабильных материалов и веществ, строение которых подлежит физико-химическим преобразованиям, преимущественно для процессов сублимационной сушки под вакуумом при условии их предварительного замораживания,

В современной технологии сублимационного обезвоживания термолабильных материалов под вакуумом (химических, медицинских, биологических и др. препаратов) крайне важное значение имеет непрерывньй контроль влагосодержания ,

Известны способы определения влагосодержания материалов, в которых в качестве управляющих импульсов используют электрические параметры, характеризующие изменение физико-химических свойств продукта в процессе сушки, главным образом электропроводность, удельное электрическое сопротивление, диэлектрическую проницаемость.

Недостатком этих способов является необходимость введения в термолабильный материал соответствующих датчиков.

Кроме того, способы непригодны для определения влагосодержания термолабильных материалов в процессе сублимационного обезвоживания под вакуумом и не поз воляют получать количественfO

ния на его физико-химические преобразования..

Поставленная цель достигается тем что заданную массу продукта замораживают при температуре ниже эвтектической и влагосодержание непрерьшно определяют по отношению количества тепла, поглощенного в текущий момент времени в процессе сублимации, к общему количеству тепла, выделившемуся в процессе замораживания, и умножают на отношение теплот кристаллизации и сублимации.

В соответствии с предлагаемым спо собом заданную массу термолабильного материала замораживают до температур ниже эвтектической и определяют количество выделившегося от этой массы тепла при замораживании и поглощенного при сублимации продукта при заданном температурном режиме нагрева Определяют в текущий момент времени отношение указанных теплот и умножают на отношение теплот кристаллизации и сублимации (воды).

15

20

25

30

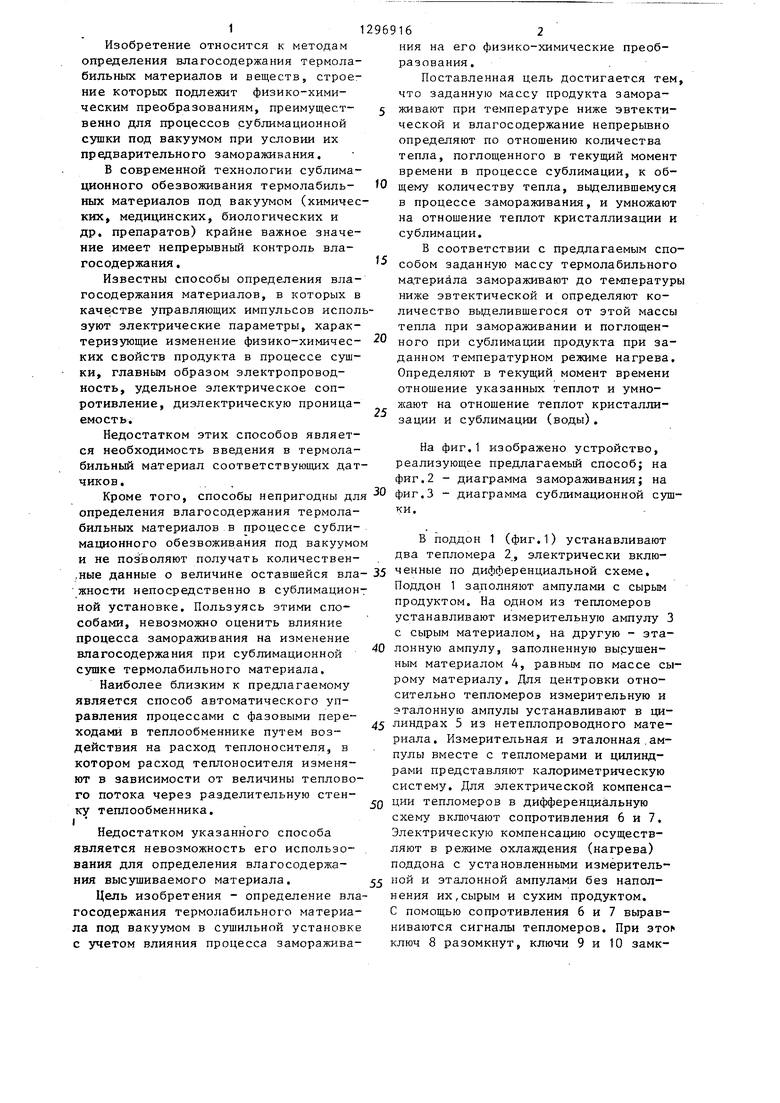

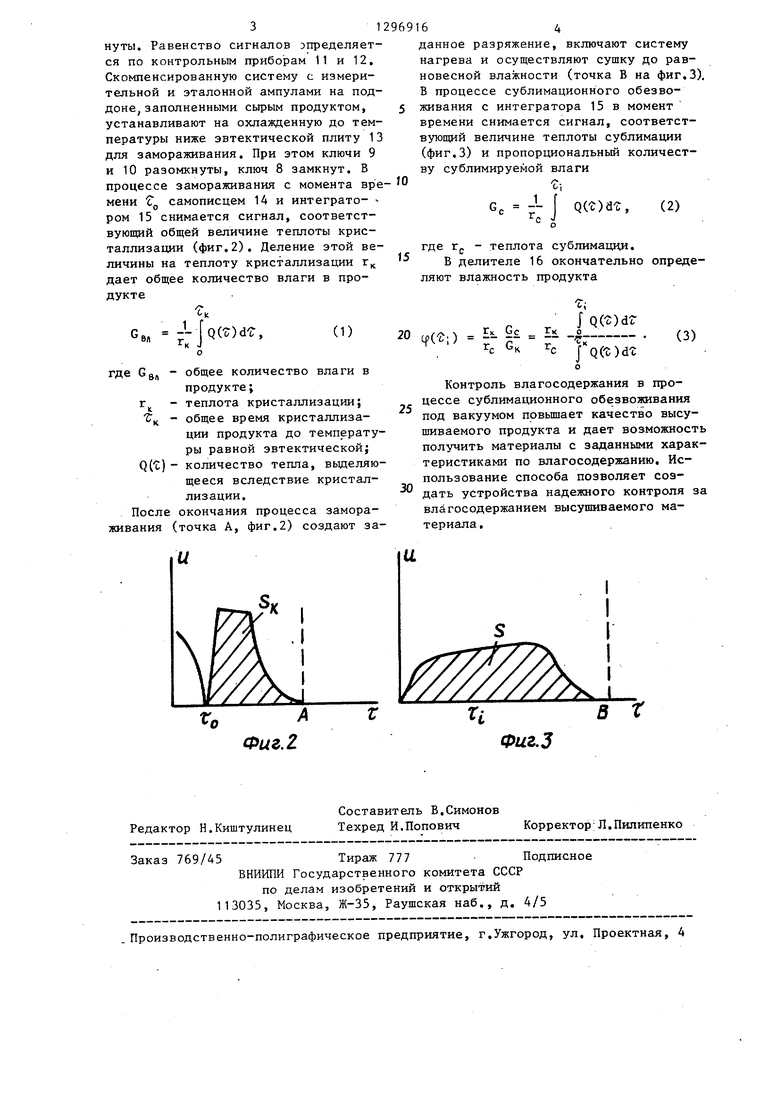

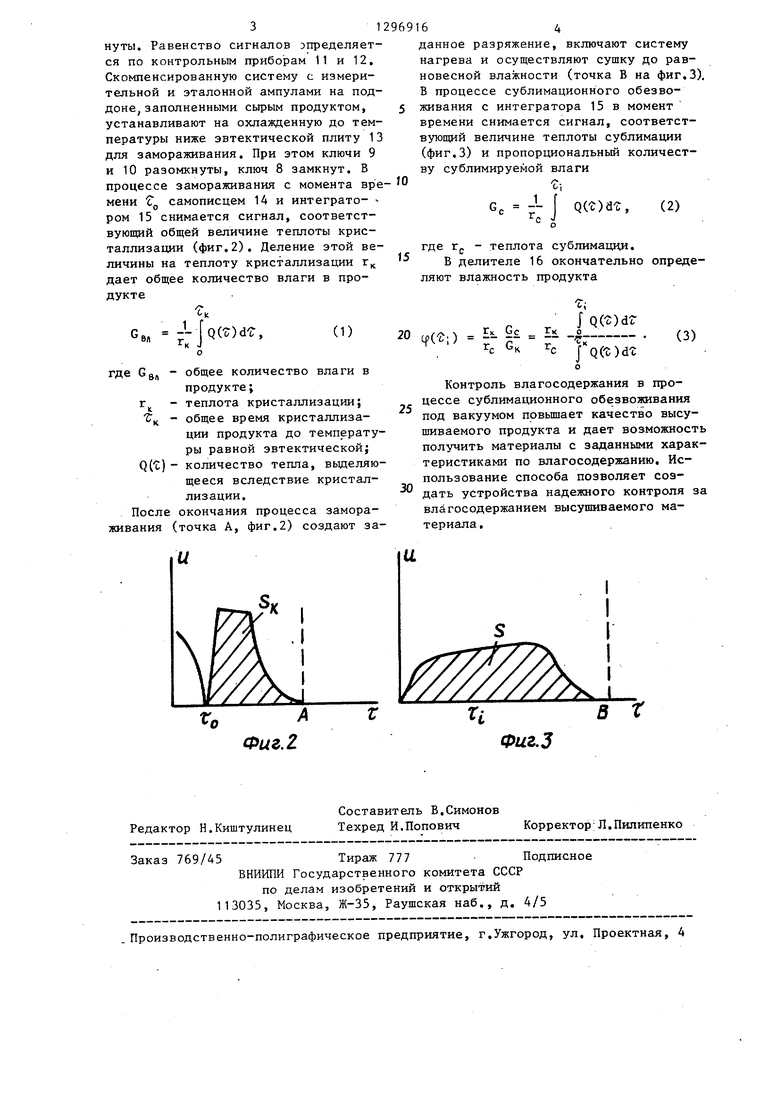

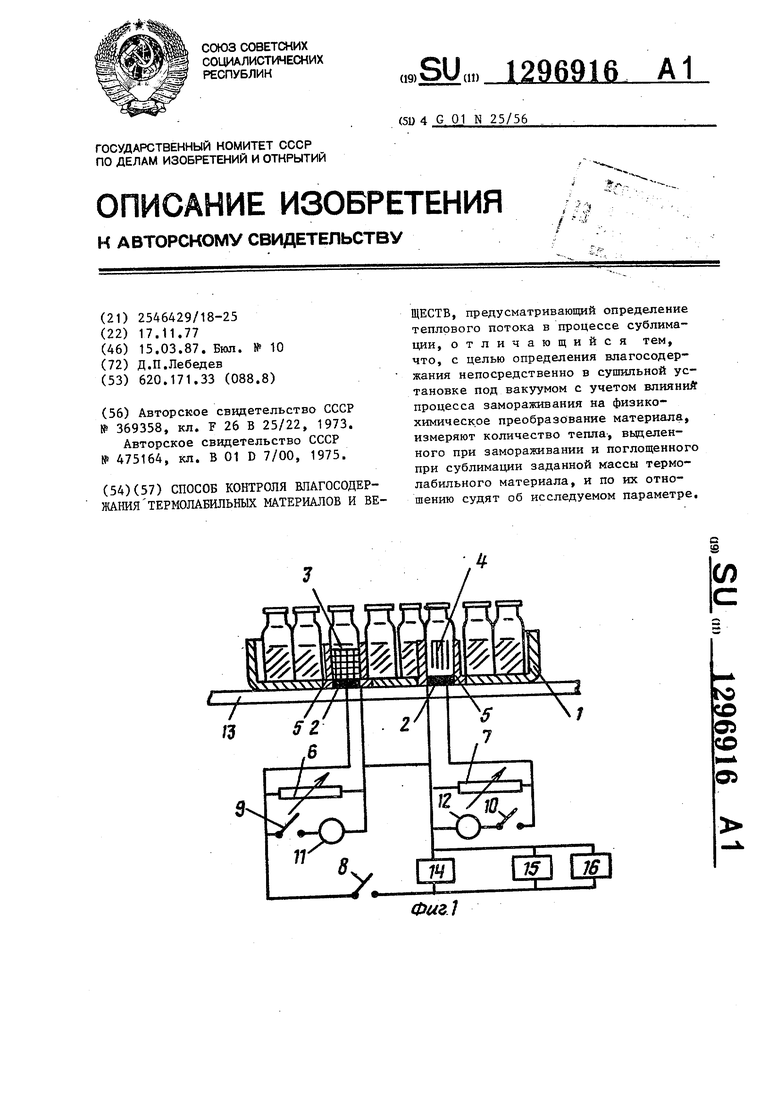

На фиг.1 изображено устройство, реализующее предлагаемый способ; на фиг.2 - диаграмма замораживания; на фиг.З - диаграмма сублимационной суш ки.

В поддон 1 (фиг.1) устанавливают два тепломера 2, электрически вклю.ные данные о величине оставшейся вла- 35 ченные по дифференциальной схеме.

в сублимацион- Поддон 1 заполняют ампулами с сырым продуктом. На одном из тепломеров

жности непосредственно ной установке. Пользуясь этими спо собами, невозможно оценить влияние процесса замораживания на изменение влагосодержания при сублимационной сушке термолабильного материала,

Наиболее близким к предлагаемому является способ автоматического управления процессами с фазовыми переходами в теплообменнике путем воздействия на расход теплоносителя, в котором расход теплоносителя изменяют в зависимости от величины теплового потока через разделительную стенку теплообменника. I

Недостатком указанного способа

является невозможность его использования для определения влагосодержания высушиваемого материала.

Цель изобретения - определение влагосодержания термолабильного материала под вакуумом в сушильной установке с учетом влияния процесса замораживаустанавливают измерительную ампулу 3 с сырым материалом, на другую - зта40 лонную ампулу, заполненную высушенным материалом 4, равным по массе сы рому материалу. Для центровки относительно тепломеров измерительную и эталонную ампулы устанавливают в ци45 линдрах 5 из нетеплопроводного материала. Измерительная и эталонная.ампулы вместе с тепломерами и цилиндрами представляют калориметрическую систему. Для электрической компенса50 ции тепломеров в дифференциальную схему включают сопротивления 6 и 7, Электрическую компенсацию осуществляют в режиме охлаждения (нагрева) поддона с установленными измеритель55 ной и эталонной ампулами без наполнения их,сырым и сухим продуктом. С помощью сощ)отивления 6 и 7 выравниваются сигналы тепломеров. При это ключ 8 разомкнут, ключи 9 и 10 замкfO

2969162

ния на его физико-химические преобразования..

Поставленная цель достигается тем, что заданную массу продукта замораживают при температуре ниже эвтектической и влагосодержание непрерьшно определяют по отношению количества тепла, поглощенного в текущий момент времени в процессе сублимации, к общему количеству тепла, выделившемуся в процессе замораживания, и умножают на отношение теплот кристаллизации и сублимации.

В соответствии с предлагаемым способом заданную массу термолабильного материала замораживают до температуры ниже эвтектической и определяют количество выделившегося от этой массы тепла при замораживании и поглощенного при сублимации продукта при заданном температурном режиме нагрева. Определяют в текущий момент времени отношение указанных теплот и умножают на отношение теплот кристаллизации и сублимации (воды).

15

20

25

На фиг.1 изображено устройство, реализующее предлагаемый способ; на фиг.2 - диаграмма замораживания; на фиг.З - диаграмма сублимационной сушки.

В поддон 1 (фиг.1) устанавливают два тепломера 2, электрически вклюустанавливают измерительную ампулу 3 с сырым материалом, на другую - зта40 лонную ампулу, заполненную высушенным материалом 4, равным по массе сырому материалу. Для центровки относительно тепломеров измерительную и эталонную ампулы устанавливают в ци45 линдрах 5 из нетеплопроводного материала. Измерительная и эталонная.ампулы вместе с тепломерами и цилиндрами представляют калориметрическую систему. Для электрической компенса50 ции тепломеров в дифференциальную схему включают сопротивления 6 и 7, Электрическую компенсацию осуществляют в режиме охлаждения (нагрева) поддона с установленными измеритель55 ной и эталонной ампулами без наполнения их,сырым и сухим продуктом. С помощью сощ)отивления 6 и 7 выравниваются сигналы тепломеров. При это ключ 8 разомкнут, ключи 9 и 10 замк31

нуты. Равенство сигналов эпределяет- ся по контрольным приборам 11 и 12, Скомпенсированную систему с измерительной и эталонной ампулами на поддоне, заполненными сырым продуктом, устанавливают на охлажденную до температуры ниже эвтектической плиту 13 для замораживания. При этом ключи 9 и 10 разомкнуты, ключ 8 замкнут, В процессе замораживания с момента вре мени € Q самописцем 14 и интеграто- ром 15 снимается сигнал, соответствующий общей величине теплоты кристаллизации (фиг.2). Деление этой величины на теплоту кристаллизации г дает общее количество влаги в продукте

1««

)d ,

(1)

где Сцд - общее количество влаги в

продукте;

г - теплота кристаллизации; С ц, - общее время кристаллизации продукта до температуры равной эвтектической; Р(1;) - количество тепла, вьщеляю- щееся вследствие кристаллизации.

После окончания процесса замораживания (точка А, фиг.2) создают заи

969164

данное разряжение, включают систему нагрева и осуществляют сушку до равновесной влажности (точка В на фиг.З), В процессе сублимационного обезвоживания с интегратора 15 в момент времени снимается сигнал, соответствующий величине теплоты сублимации (фиг.З) и пропорциональный количеству сублимируемой влаги

1

Q( c)d S

(2)

где Гр - теплота сублимации.

15

В делителе 16 окончательно определяют влажность продукта

20

)

(3)

Контроль влагосодержания в процессе сублимационного обезвоживания под вакуумом првьшает качество высушиваемого продукта и дает возможность получить материалы с заданными характеристиками по влагосодержанию. Использование способа позволяет создать устройства надежного контроля за влйгосодержанием высушиваемого материала.

Ц

Фиг.2

Редактор Н.Киштулинец

Составитель В.Симонов Техред И.Попович

Заказ 769/45Тираж 777 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открыттий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

в г

Фиг.З

Корректор:Л.Пилипенко

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения влажности | 1977 |

|

SU1296915A1 |

| Способ измерения влажности продуктов биосинтеза и медпрепаратов в вакууме и устройство для его осуществления | 1990 |

|

SU1744649A1 |

| Устройство для определения влажности | 1985 |

|

SU1376024A1 |

| Устройство для контроля процесса сублимационной сушки | 1980 |

|

SU953401A1 |

| Устройство для сублимационной сушки материалов | 1983 |

|

SU1132126A1 |

| СПОСОБ ЛИОФИЛИЗАЦИИ ЭРИТРОЦИТАРНЫХ ДИАГНОСТИКУМОВ ТУЛЯРЕМИЙНЫХ | 2020 |

|

RU2749355C1 |

| Способ сублимационной сушки банана | 2022 |

|

RU2776090C1 |

| Способ сублимационной сушки манго | 2022 |

|

RU2776762C1 |

| СПОСОБ КОНСЕРВИРОВАНИЯ (СУБЛИМАЦИОННОЙ СУШКИ) ЖИДКИХ И ПАСТООБРАЗНЫХ БИОПРЕПАРАТОВ | 2009 |

|

RU2413147C1 |

| ЛАБОРАТОРНАЯ ЛИОФИЛЬНАЯ СУШИЛКА | 2005 |

|

RU2320942C2 |

| БС^гСОЮЗНД?: | 0 |

|

SU369358A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Способ автоматического управления процессами с фазовыми переходами | 1972 |

|

SU475164A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-03-15—Публикация

1977-11-17—Подача