10

15

11296932

Изобретение относится к литейному производству, а именно к устройствам для определения трещиноустойчивости сплава, и предназначено для использования в литейных лабораториях заводов и научно-исследовательских институтов, занимающихся проблемами литейного производства.

Цель изобретения - повьшение точности измерения.

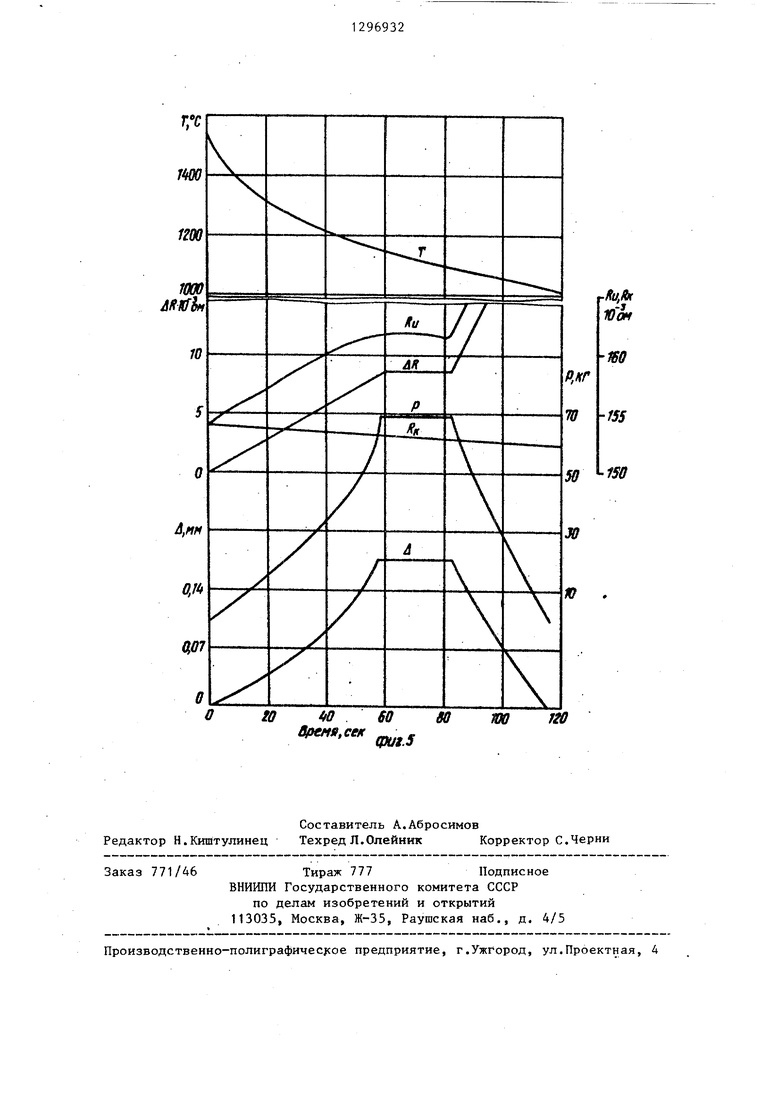

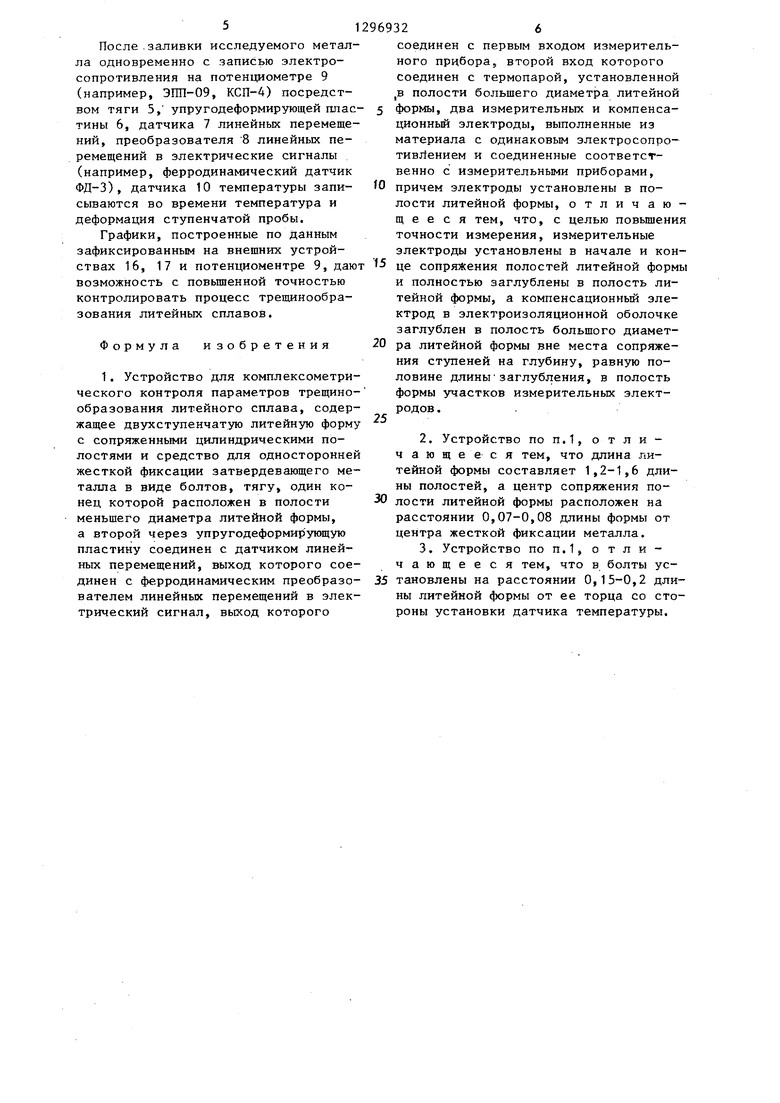

На фиг.1 приведена схема устрой-- ства для комплексометрического контроля параметров трещинообразования литейных сплавов; на фиг. - схемы определения центра сопряжения полости литейной формы и места установки измерительных и компенсационного электродов; на фиг.5 - результаты определения параметров трещинообразования стали 23ХГС2МФЛ.

Устройство для комплексометрического контроля параметров трещинообразования литейных сплавов состоит из опоки 1, в которой формуется ступенчатая проба 2, литниковой чаши 3, болтов 4 для односторонней жесткой фиксации затвердевающего металла, тяги 5, последовательно соединяющей упругодеформирующуто пластину 6 с затвердевающим металлом, датчика 7 линейных перемещений (оттарированного на усилие), ферродинамического датчика 8, преобразующего линейные перемещения в электросигналы, потен20

25

30

2

ционный электрод 13 имеют одинаковое электросопротивление (например, R 153 Ю Ом).

Устройство работает следующим образом.

В литейную форму 1 через литниковую чашу 3 заливали исследуемый спла

Длина литейной формы предлагаемог устройства находится в прямой зависи мости от длины ступенчатой пробы и должна превьпнать ее в 1,2-1,6 раза. Длина литейной формы менее 1,2 длины ступенчатой пробы нецелесообразна вследствие образования тонкого слоя земли между ступенчатой пробой и опо кой и прорывом этого слоя при заливк металла. Длина литейной формы более 1,6 длины ступенчатой пробы нецелесообразна вследствие затрудненной формовки из-за увеличения длины тяги 5, находящейся в литейной форме.

При заливке ступенчатой пробы обя зательная жесткая односторонняя фиксация исследуемого сплава ( в предлагаемом устройстве, эту фиксацию выполняют болты 4). Болты 4 устанавли ваются в литейной 4 орме по оси полости, образующей ступенчатую пробу на расстоянии 0,15-0,20 длины литей ной формы от торца опоки со стороны установки датчика температуры. Установка болтов на расстоянии менее 0,15 длины литейной формы нецелесообразна вследствие того, что в этом

циометра 9, одновременно регистрирую- 35 случае заливка металла производится щего деформацию и температуру, датчи- между болтами 4 и местом сопряжения ка 10 температуры (оттарированного по показаниям термопары, установленной в месте зарождения трещины).

40

литейной формы и неконтролируемая толщина появляется между местом сопряжения литейной формы и болтами 4 в различных местах, близких к месту заливки металла. Установка болтов на расстоянии более 0,2 длины литейной формы нецелесообразна вследстви уменьшения рабочего участка ступенч той пробы и увеличения количества металла, не подвергаемого исследованию.

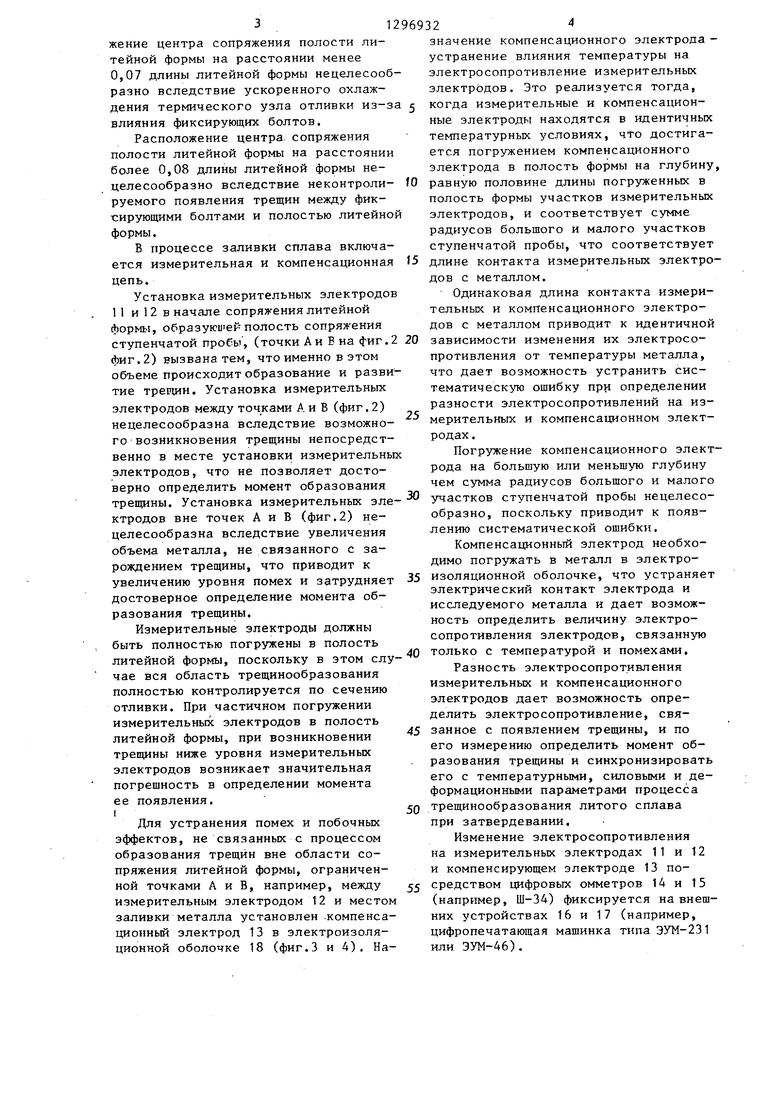

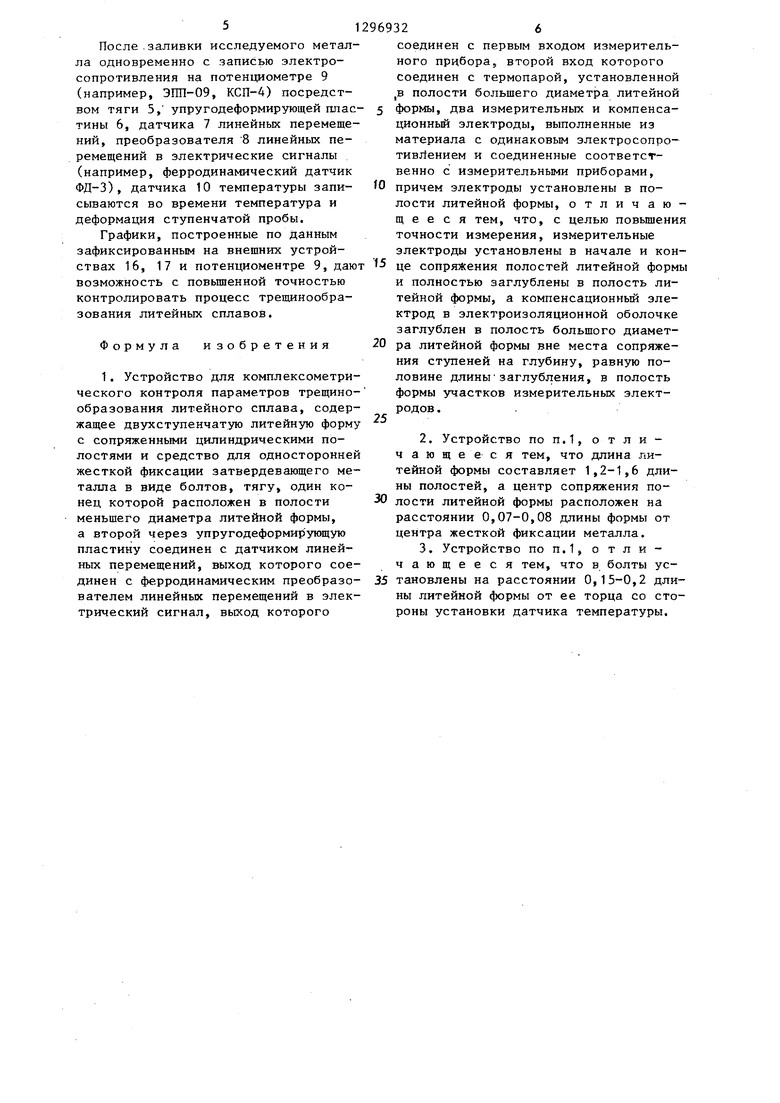

В начале сопряжения литейной формы, образующего полость сопряжения ступенчатой пробы, установлены измерительные электроды 11 и 12, полностью погруженные в полость литейной формы, а между измерительным электродом 12 и местом заливки металла установлен компенсационный электрод 13, погруженный на глубину, равную половине длины погруженных участков измерительных электродов (сумма радиусов большего и малого участков ступенчатой пробы). Выходы измерительных 11, 12 и компенсационного 13 электродов соединены с входом соответствующих омметров 14 и 15, выходы которых подключены к соответствующим внешним устройствам 16 и 17, Измерительные электроды 11 и 12 и ко пенса

5

932

0

5

0

2

ционный электрод 13 имеют одинаковое электросопротивление (например, R 153 Ю Ом).

Устройство работает следующим образом.

В литейную форму 1 через литниковую чашу 3 заливали исследуемый сплав.

Длина литейной формы предлагаемого устройства находится в прямой зависимости от длины ступенчатой пробы и должна превьпнать ее в 1,2-1,6 раза. Длина литейной формы менее 1,2 длины ступенчатой пробы нецелесообразна вследствие образования тонкого слоя земли между ступенчатой пробой и опокой и прорывом этого слоя при заливке металла. Длина литейной формы более 1,6 длины ступенчатой пробы нецелесообразна вследствие затрудненной формовки из-за увеличения длины тяги 5, находящейся в литейной форме.

При заливке ступенчатой пробы обязательная жесткая односторонняя фиксация исследуемого сплава ( в предлагаемом устройстве, эту фиксацию выполняют болты 4). Болты 4 устанавливаются в литейной 4 орме по оси полости, образующей ступенчатую пробу на расстоянии 0,15-0,20 длины литейной формы от торца опоки со стороны установки датчика температуры. Установка болтов на расстоянии менее 0,15 длины литейной формы нецелесообразна вследствие того, что в этом

35 случае заливка металла производится между болтами 4 и местом сопряжения

40

45

литейной формы и неконтролируемая толщина появляется между местом сопряжения литейной формы и болтами 4 в различных местах, близких к месту заливки металла. Установка болтов на расстоянии более 0,2 длины литейной формы нецелесообразна вследствие уменьшения рабочего участка ступенчатой пробы и увеличения количества металла, не подвергаемого исследованию.

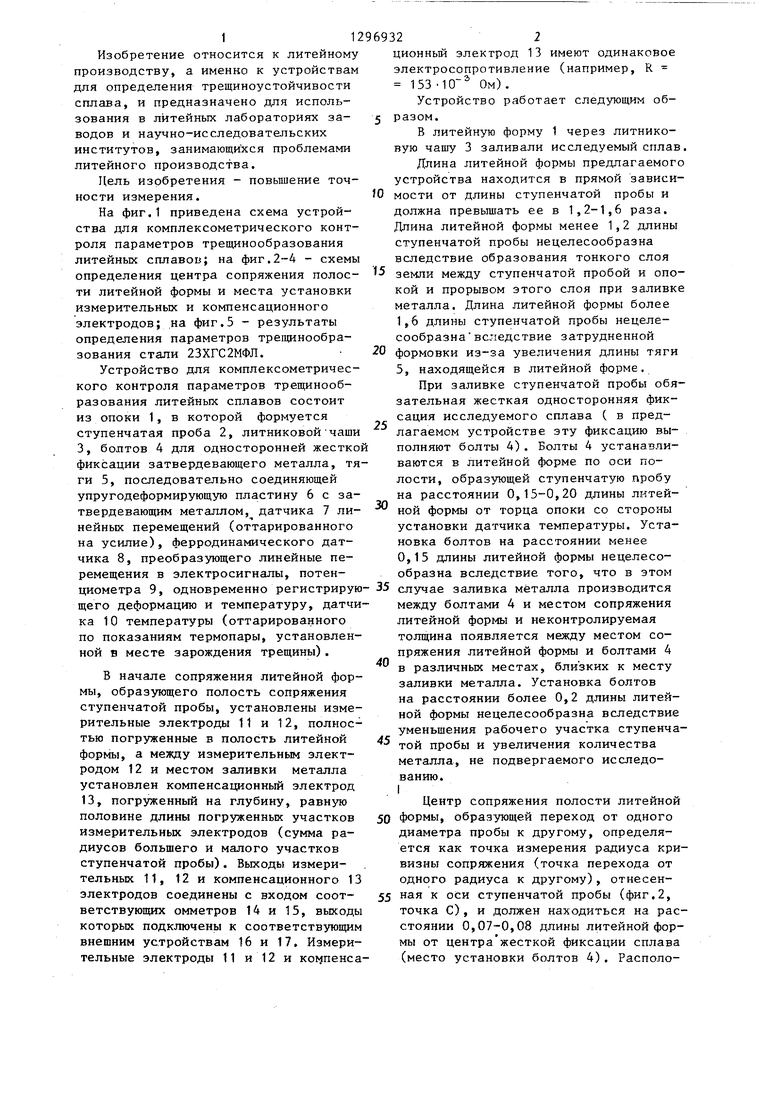

Центр сопряжения полости литейной 50 формы, образ ующей переход от одного диаметра пробы к другому, определяется как точка измерения радиуса кривизны сопряжения (точка перехода от одного радиуса к другому), отнесен- 55 ная к оси ступенчатой пробы (фиг.2, точка С), и должен находиться на расстоянии 0,07-0,08 длины литейной формы от центра жесткой фиксации сплава (место установки болтов 4). Расположение центра сопряжения полости литейной формы на расстоянии менее 0,07 длины литейной формы нецелесообразно вследствие ускоренного охлаждения термического узла отливки из-за влияния фиксирующих болтов.

Расположение центра сопряжения полости литейной формы на расстоянии более 0,08 длины литейной формы нецелесообразно вследствие неконтроли- 10 равную половине длины погруженных в

руемого появления трещин между фиксирующими болтами и полостью литейной формы.

В процессе заливки сплава включается измерительная и компенсационная цепь.

Установка измерительных электродов П и 12 вначале сопряжения литейной формы, образуюшейполость сопряжения

полость формы участков измерительных электродов, и соответствует сумме радиусов большого и малого участков ступенчатой пробы, что соответствует 15 длине контакта измерительных электро дов с металлом.

Одинаковая длина контакта измерительных и компенсационного электродов с металлом приводит к идентичной

25

ступенчатой пробы, (точки Аи Е на фиг.2 20 зависимости изменения их электросо- фиг.2) вызвана тем, что именно в этом объеме происходит образование и развитие трепшн. Установка измерительных электродов между точками Аи В (фиг.2) нецелесообразна вследствие возможного возникновения трещины непосредственно в месте установки измерительных электродов, что не позволяет достоверно определить момент образования трещины. Установка измерительных эле- ктродов вне точек А и В (фиг.2) нецелесообразна вследствие увеличения объема металла, не связанного с зарождением трещины, что приводит к увеличению уровня помех и затрудняет достоверное определение момента образования трещины.

Измерительные электроды должны быть полностью погружены в полость литейной формы, поскольку в этом слу чае вся область трещинообразования полностью контролируется по сечению отливки. При частичном погружении измерительных электродов в полость литейной формы, при возникновении трещины ниже уровня измерительных электродов возникает значительная погрешность в определении момента

35

.-40

45

противления от температуры металла, что дает возможность устранить систематическую ошибку прр определении разности электросопротивлений на измерительных и компенсационном электродах .

Погружение компенсационного элект рода на большую или меньшую глубину чем сумма радиусов большого и малого участков ступенчатой пробы нецелесообразно, поскольку приводит к появлению систематической ошибки.

Компенсационный электрод необходимо погружать в металл в электроизоляционной оболочке, что устраняет электрический контакт электрода и исследуемого металла и дает возможность определить величину электросопротивления электродов, связанную только с температурой и помехами.

Разность электросопротивления измерительных и компенсационного электродов дает возможность определить электросопротивление, связанное с появлением трещины, и по его измерению определить момент образования трещины и синхронизировать его с температурными, силовыми и деформационными параметрами процесса трещинообразования литого сплава при затвердевании.

ее появления.

I

Для устранения помех и побочных

эффектов, не связанных с процессом образования трещин вне области сопряжения литейной формы, ограниченной точками А и В, например, между измерительным электродом 12 и местом заливки металла установлен .компенсационный электрод 13 в электроизоляционной оболочке 18 (фиг.З и 4). Назначение компенсационного электрода - устранение влияния температуры на электросопротивление измерительных электродов. Это реализуется тогда, когда измерительные и компенсационные электроды находятся в идентичных температурных условиях, что достигается погружением компенсационного электрода в полость формы на глубину.

полость формы участков измерительных электродов, и соответствует сумме радиусов большого и малого участков ступенчатой пробы, что соответствует длине контакта измерительных электродов с металлом.

Одинаковая длина контакта измерительных и компенсационного электродов с металлом приводит к идентичной

25

20 зависимости изменения их электросо- х

35

40

45

50

55

противления от температуры металла, что дает возможность устранить систематическую ошибку прр определении разности электросопротивлений на измерительных и компенсационном электродах .

Погружение компенсационного электрода на большую или меньшую глубину чем сумма радиусов большого и малого участков ступенчатой пробы нецелесообразно, поскольку приводит к появлению систематической ошибки.

Компенсационный электрод необходимо погружать в металл в электроизоляционной оболочке, что устраняет электрический контакт электрода и исследуемого металла и дает возможность определить величину электросопротивления электродов, связанную только с температурой и помехами.

Разность электросопротивления измерительных и компенсационного электродов дает возможность определить электросопротивление, связанное с появлением трещины, и по его измерению определить момент образования трещины и синхронизировать его с температурными, силовыми и деформационными параметрами процесса трещинообразования литого сплава при затвердевании.

Изменение электросопротивления на измерительных электродах 11 и 12 и компенсирующем электроде 13 посредством цифровых омметров 14 и 15 (например, Ш-34) фиксируется на внешних устройствах 16 и 17 (например, цифропечатающая машинка типаЭУМ-231 или ЭУМ-46).

51296932

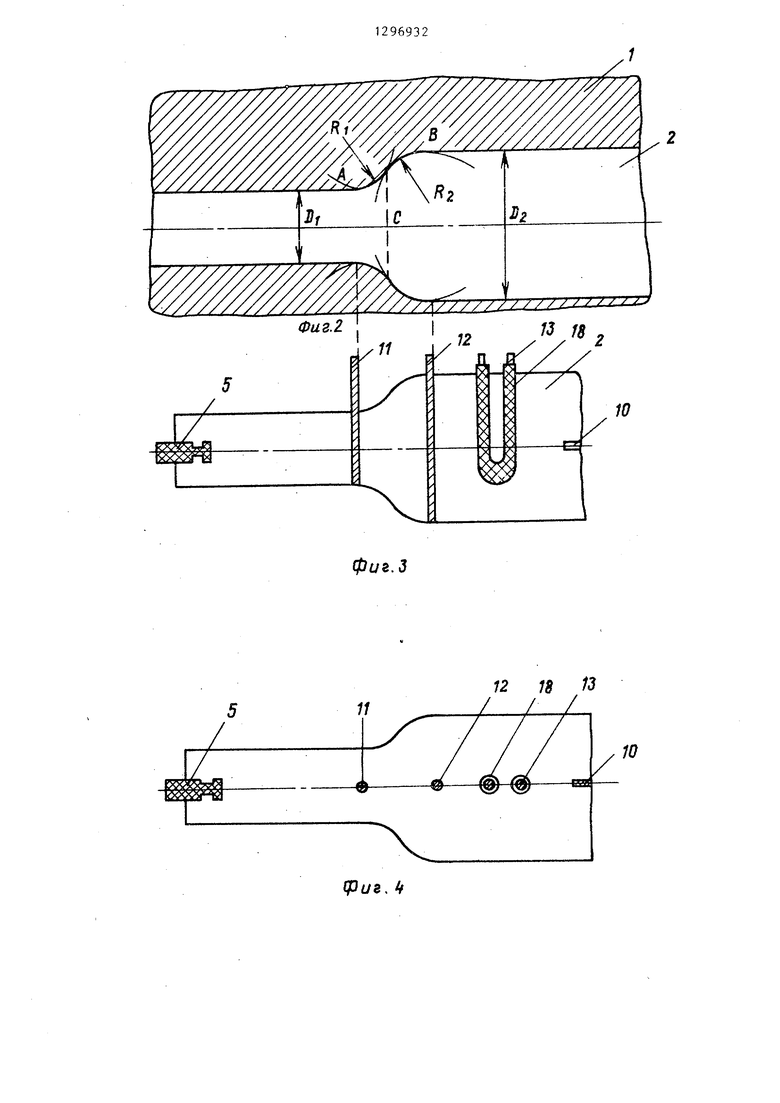

После .заливки исследуемого металла одновременно с записью электросопротивления на потенциометре 9 (например, 3im-09, КСП-4) посредством тяги 5, упругодеформирующей плас- 5 тины 6, датчика 7 линейных перемещений, преобразователя 8 линейных перемещений в электрические сигналы (например, ферродинамический датчик ФД-3), датчика 10 температуры запи- О сываются во времени температура и деформация ступенчатой пробы.

Графики, построенные по Данным зафиксированным на внешних устройсоединен с первым входом измерительного прибора., второй вход которого соединен с термопарой, установленной ,в полости большего диаметра литейной формы, два измерительных и компенсационный электроды, выполненные из материала с одинаковым электросопро- тивйением и соединенные соответственно с измерительными приборами, причем электроды установлены в полости литейной формы, отличающееся тем, что, с целью повьш1ения точности изм€фения, измерительные электроды установлены в начале и конствах 16, 17 и потенциоментре 9, дают -5 це сопряжения полостей литейной формы

возможность с повьш1еннои точностью контролировать процесс трещинообра- зования литейных сплавов.

Ф о р м ула изобретения

1. Устройство для комплексометри- ческого контроля параметров трещинообразования литейного сплава, содержащее двухступенчатую литейную форму с сопряженными цилиндрическими полостями и средство для односторонней жесткой фиксации затвердевающего металла в виде болтов, тягу, один конец которой расположен в полости меньшего диаметра литейной формы, а второй через упругодеформирукнцую пластину соединен с датчиком линейных перемещений, выход которого соединен с фе.рродинамическим преобразователем линейных перемещений в электрический сигнал, выход которого

соединен с первым входом измерительного прибора., второй вход которого соединен с термопарой, установленной ,в полости большего диаметра литейной формы, два измерительных и компенсационный электроды, выполненные из материала с одинаковым электросопро- тивйением и соединенные соответственно с измерительными приборами, причем электроды установлены в полости литейной формы, отличающееся тем, что, с целью повьш1ения точности изм€фения, измерительные электроды установлены в начале и кони полностью заглублены в полость литейной формы, а компенсационный электрод в электроизоляционной оболочке заглублен в полость большого диамет- 0 ра литейной формы вне места сопряжения ступеней на глубину, равную половине ДЛИНЫ заглубления, в полость формы участков измерительных электродов.

2.Устройство ПОП.1, отличающееся тем, что длина литейной формы составляет 1,2-1,6 длины полостей, а центр сопряжения полости литейной формы расположен на расстоянии 0,07-0,08 длины формы от центра жесткой фиксации металла.

3.Устройство ПОП.1, отличающееся тем, что в болты ус5 тановлены на расстоянии 0,15-0,2 длины литейной юрмы от ее торца со стороны установки датчика температуры.

фи.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения трещиноустойчивости литейного сплава | 1983 |

|

SU1247747A1 |

| Устройство для определения трещино-устойчивости безопочных форм | 1983 |

|

SU1225674A1 |

| Образец для исследования фазовых превращений в литом металле | 1987 |

|

SU1558875A1 |

| Способ контроля содержания неметаллических включений в цветных металлах и их сплавах | 1991 |

|

SU1803257A1 |

| ЛИТЕЙНАЯ ФОРМА | 2010 |

|

RU2544978C2 |

| Прибор для определения величины линейной усадки металлических расплавов | 1980 |

|

SU872018A1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ | 1995 |

|

RU2089335C1 |

| ЦЕНТРОБЕЖНЫЙ СПОСОБ ЛИТЬЯ МАГНЕТИТОВЫХ АНОДОВ | 2005 |

|

RU2312737C2 |

| СТАЛЬ | 2003 |

|

RU2234554C1 |

| Прибор для определения литейных свойств сплавов | 1941 |

|

SU63816A1 |

Изобретение относится к области литейного производства и предназначено для комплексометрического контроля параметров трещинообразования литейного сплава. Цель изобретения - повьшение точности измерения. В литейную форму 1 через литниковую чашу 3 заливают исследуемый сплав. Омметром 14 измеряют сопротивление между измерительными электродами 11, 12, установленными в начале сопряжения литейной формы 1. Для выявления и устранения помех от изменения температуры между электродом 12 и местом заливки металла установлен компенсационный электрод 13 в электроизоляционной оболочке, сопротивление которого измеряется омметром 15. После заливки металла одновременно с записью электросопротивления на омметрах 14, 15 на потенциометре 9 посредством тяги 5, упругодеформирую- щей пластины 6, датчика 7 линейных перемещений, преобразователя 8, датчика 10 температуры записываются i во времени температура и деформация ступенчатой пробы. Графики, построенные по показаниям омметров 14, 15 и потенциометра 9, дают возможность контролировать процесс трещинообразования. 2 з.п.ф-лы, 5 ил. (Л

fpus. If

1Ш}

1200

1000 Mfflfi

10

гКи,Л( Waft

AR

Р,КГ

т

Ю

и/55

$0 SO

Л,нм 0,lit Ofn

у

X

го flu 60 80 юо Jio фиг.5

Составитель А.Абросимов Редактор Н.Киштулинец Техред Л.Олейник Корректор С.Черни

Заказ 771/46Тираж 777Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д, 4/5

Производственно-полиграфичес}сое предприятие, г.Ужгород, ул.Проектная, 4

JO

Ю .

| Устройство для определения трещиноустойчивости литейного сплава | 1983 |

|

SU1247747A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-03-15—Публикация

1984-09-29—Подача