Изобретение относится к области металлургии, в частности к созданию сталей, которые могут быть использованы для отливок крупногабаритных коленвалов дизельных двигателей морских судов.

Изобретение наиболее эффективно может быть использовано при изготовлении методом электрошлакового переплава (ЭШП) коленвалов сечением 500 мм и более с пределом текучести не менее 590 МПа для дизельных двигателей морских судов.

Применяемая для этих целей сталь 34ХНIМА (ГОСТ 8479-70) хорошо себя зарекомендовала при производстве кованых коленвалов, однако при изготовлении литых коленвалов методом ЭШП эта сталь склонна к образованию горячих трещин в процессе производства, и, кроме того, для получения заданных высоких механических свойств в процессе термической обработки коленвалов из-за недостаточно высокой прокаливаемости требуется охлаждение в масле, что усложняет технологический процесс и требует дополнительных площадей для установления масляных баков и последующей нейтрализации и утилизации закалочного масла.

Известна сталь, применяемая для этих целей, состоящая из следующих компонентов, мас.%:

Углерод Не более 0,06

Кремний 0,15-0,40

Марганец 0,15-0,60

Хром 3,5-9,0

Никель 1,5-3,2

Молибден 1,0-3,0

Медь 0,1-2,5

Алюминий 0,05-1,1

Ниобий 0,001-0,05

Сера Не более 0,015

Фосфор Не более 0,015

Железо Остальное

(см. авт.свид. №299561, кл. С 22 С 38/48).

Предложенная сталь имеет после закалки (охлаждения на воздухе) и отпуска (старения) при 475-550°С высокие прочностные свойства: предел прочности 1070-1390 МПа, предел текучести 930-1310 МПа, относительное удлинение 13-17%, относительное сужение 54-65%, ударная вязкость (КСU) 80-100 Дж/см2.

Недостатком стали является ее относительно низкая прокаливаемость (около 100 мм), особенно при содержании ингредиентов на нижнем уровне, а также склонность к образованию горячих трещин при содержании молибдена, меди и алюминия на верхнем уровне в процессе электрошлакового переплава.

Наиболее близкой к предлагаемой стали по технической сущности и достигаемому результату является сталь следующего состава, мас.%:

Углерод 0,01-0,06

Кремний 0,10-0,50

Марганец 0,20-0,80

Хром 13,5-14,9

Никель 5,0-7,0

Медь 0,25-1,30

Молибден 0,35-0,60

Ванадий 0,04-0,15

Титан и (или) 0,005-0,02

Ниобий 0,01-0,08

Церий 0,005-0,08

Азот 0,005-0,08

Алюминий 0,005-0,08

Кальций 0,001-0,02

Железо Остальное

Сталь может содержать примеси серу и фосфор не более 0,025% каждого (см. Патент РФ RU 2009263 С1, кл. С 22 С 38/50).

Эта сталь имеет высокие значения прочности и прокаливаемости, не требует охлаждения в масле, однако недостатком не является низкая трещиноустойчивость в процессе электрошлакового переплава изделий сечением более 500 мм, что обусловлено наличием в структуре δ-феррита, особенно при нарушении равновесия между ферритообразующими и аустенитообразующими элементами.

Предлагаемая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден и(или) медь, ниобий, титан, ванадий, алюминий, кальций, церий, железо, согласно предложению дополнительно содержит барий при следующем соотношении компонентов, мас.%:

Углерод 0,03-0,06

Кремний 0,10-0,40

Марганец 0,20-0,80

Хром 11,00-12,50

Никель 2,80-3,50

Молибден и(или) 0,35-0,60

Медь 0,80-1,50

Ниобий 0,005-0,02

Титан 0,005-0,02

Ванадий 0,008-0,12

Алюминий 0,005-0,02

Азот 0,002-0,025

Кальций 0,005-0,02

Церий 0,005-0,03

Барий 0,002-0,02

Железо Остальное

Сталь может содержать примеси: серу и фосфор не более 0,015% каждого.

При этом суммарное содержание алюминия, кальция и церия составляет 0,015-0,07 мас.%, а суммарное содержание ванадия, нибия и титана удовлетворяет условию

5 ниобия + титан + ванадий=0,038-0,24%.

Предлагаемая сталь отличается от известной тем, что в дополнительно содержит барий (0,002-0,02 мас.%), что способствует при его совместном введении с кальцием улучшению кинетики процесса взаимодействия кальция с примесями, так как кальций имеет низкую эффективность взаимодействия с жидким металлом вследствие высокой упругости его паров при температурах сталеплавильных процессов, что обусловлено тем, что кальций плавится при 850°С и кипит при 1347°С. При температуре сталеплавильных процессов упругость паров кальция составляет 158 кПа. Барий имеет ограниченную растворимость в жидком железе и неограниченную в кальции и заметно снижает скорость испарения кальция. Упругость пара бария равна 105 кПа при 1647°С, а упругость пара сплава, содержащего кальций и барий, значительно меньше, чем каждого элемента в отдельности. Таким образом, совместное введение в сталь этих элементов значительно улучшает кинетику взаимодействия кальция с примесями. Барий в большей степени глобуляризирует включения, чем кальций: значительная часть включений приобретает округлую форму. Совместное модифицирование кальцием и барием измельчает сульфиды и приводит к перераспределению включений в дендритной структуре в результате увеличения числа сульфидных включений в осях.

Введение бария в сталь, содержащую кальций, обеспечивает измельчение дендритной структуры, зерна, числа и размеров неметаллических включений и их глобуляризацию, что приводит к повышению трещиноустойчивости стали в процессе электрошлакового переплава при сохранении прокаливаемости.

Содержание бария ниже нижнего предела мало эффективно, а содержание бария выше верхнего предела приводит к снижению трещиноустойчивости стали и прокаливаемости за счет загрязнения границ зерен более крупными неметаллическими включениями.

Предлагаемая сталь отличается от известной тем, что суммарное содержание алюминия, кальция и церия удовлетворяет соотношению 0,015-0,07%.

Введение в состав стали химически активных элементов кальция и церия в сочетании с алюминием благоприятно изменяет форму неметаллических включений, повышает пластичность и ударную вязкость, очищает и упрочняет границы зерен, что приводит к повышению трещиноустойчивости стали при электрошлаковом переплаве. Прокаливаемость при закалке на воздухе практически не изменяется. Все это реализуется при указанном суммарном содержании алюминия, кальция и церия и определенном суммарном соотношении ниобия, титана и ванадия. При содержании алюминия, кальция и церия ниже нижнего пределах их воздействие на прокаливаемость при закалке на воздухе и на трещиноустойчивость при электрошлаковом переплаве мало эффективно, а при содержании их выше верхнего предела суммарного содержания прокаливаемость при закалке на воздухе практически не изменяется, а трещиноустойчивость снижается за счет развития межзеренного разрушения при электрошлаковом переплаве, что связано с избыточным обогащением границ зерен неметаллическими включениями.

Предлагаемая сталь отличается от известной тем, что суммарное содержание ниобия, титана и ванадия удовлетворяет соотношению

5 ниобий+титан+ванадий=0,038-0,24%.

Необходимость совместного введения ниобия, титана и ванадия обусловлена характером их воздействия на свойства стали и особенно эффективно в присутствии азота. Азот как аустенитообразующий элемент снижает количество феррита, повышает прочность и улучшает однородность структуры стали. Присадка титана в сталь способствует повышению количества в металле оксисульфонитридов и нитридов титана. Оксисульфонитриды состоят из нитрида титана правильной геометрической формы, оксида алюминия Аl2О3 и обволакивающего их сульфида типа (РЗМ, Са, Мg)S. При этом оксиды очень часто располагаются внутри нитридов. Увеличение количества оксисульфонитридов в комплексномикролегированной стали следует считать положительным эффектом, так как в этом случае часть серы расходуется на обволакивание остроугольных нитридов, а число чистых сульфидов понижается. Обладая меньшим сродством к азоту в стали с титаном, ванадий выделяется в виде дисперсных карбидов VC и V(C,N), способствует упрочнению стали. Ниобий в присутствии этих двух элементов образует комплексные мелкодисперсные нитриды и карбонитриды, располагающиеся равномерно и по телу зерна, и по границам, что положительно влияет на измельчение зерна и повышение трещиноустойчивости стали, не снижая прокалиаемости при закалке на воздухе. Кроме того, Ti, Nb и V, связывая углерод и азот в карбиды, нитриды и карбонитриды, препятствуют образованию и выделению по границам зерен карбидов и карбонитридов хрома, что снижает охрупчивание стали при электрошлаковом переплаве. Условия ограничения суммарного содержания 5 Nb+Ti+V=0,038-0,24% в стали экономят дорогостоящие легирующие элементы при обеспечении оптимального связывания углерода в аустените и мелкозернистости.

При содержании суммарного содержания ниобия, титана и ванадия ниже нижнего предела их воздействие на свойства стали мало эффективно, а увеличение содержания ниобия, титана и ванадия выше верхнего предела суммарного содержания нецелесообразно, так как снижается трещиноустойчивость при электрошлаковом переплаве и уменьшается прокаливаемость за счет образования избыточных карбидов и карбонитридов и обогащения границ зерен.

Предлагаемая сталь отличается от известной меньшим содержанием хрома 11,0-12,5% против 13,5-15,9% в известной стали, что обеспечивает высокую прокаливаемость, а также за счет уменьшения содержания δ-феррита высокую трещиноустойчивость в температурном интервале хрупкости при электрошлаковом переплаве.

При содержании хрома ниже нижнего предела его действие на прокаливаемость и трещиноустойчивость мало эффективно, так как снижается прочность твердого раствора, а при содержании хрома выше верхнего предела прокаливаемость несколько повышается, однако за счет увеличения в структуре стали δ-феррита уменьшается трещиноустойчивость стали.

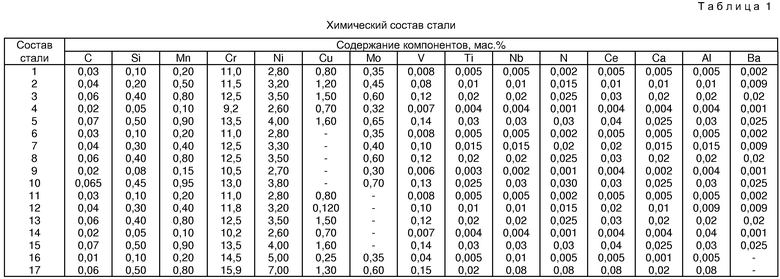

В табл.1 приведен химический состав предлагаемой стали трех плавок (1, 2, 3), а также химический состав плавок, имеющих концентрацию компонентов ниже нижнего и выше верхнего пределов заявляемого состава (4, 5) с легированием совместно медью и молибденом, состав стали с легированием только молибденом (6, 7, 8, 9, 10), состав стали с легированием только медью (11, 12, 13, 14, 15, 16), а также состав стали - прототипа (16, 17).

Выплавку проводили в 150 кг индукционной печи с разливкой части металла на отливки сечением 50 мм для определения механических свойств и прокаливаемости, а остальную часть металла - для определения трещиноустойчивости этих сталей.

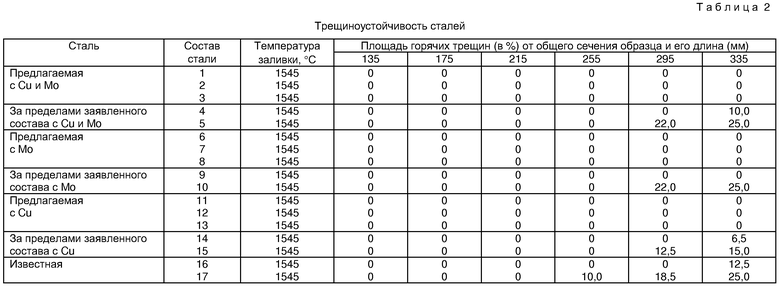

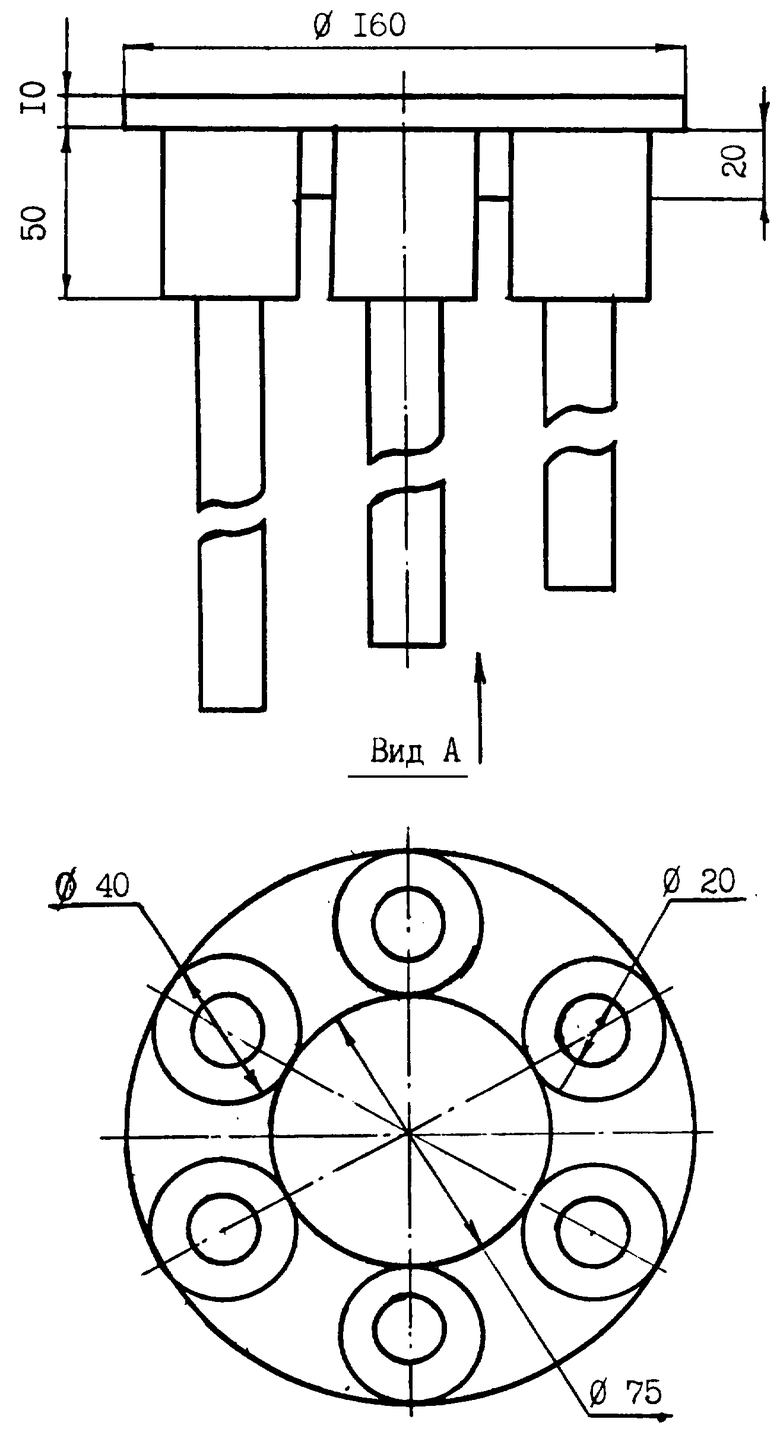

Трещиноустойчивость предлагаемых сталей определялась по методике ЦНИИТМАШ на технологической пробе, приведенной на чертеже. Литейная форма содержит цилиндрическую полость для прибыли, промежуточные полости диаметром 40 мм и рабочие полости диаметром 20 мм и длиной от 135 до 295 мм (см. чертеж). Форма набивается жидкостекольной смесью и после тепловой сушки заливается металлом опытных плавок. Расход жидкого металла на заливку одной пробы - 8 кг. Заливалось одновременно 4 формы. Температура заливки сталей приведена в табл.2.

В процессе затвердевания металла происходит усадка частей отливки, полученной в цилиндрических рабочих полостях. Абсолютная величина линейной усадки затвердевших в рабочих полостях цилиндрических прутков тем больше, чем длиннее пруток. Характеристикой склонности металлов к трещинообразованию является максимальная длина прутка, при которой отсутствует трещина в месте его соединения с утолщенной цилиндрической частью отливки. Чем больше для данного металла значение максимальной длины прутка без трещины, тем меньше склонность исследуемого металла к трещинообразованию.

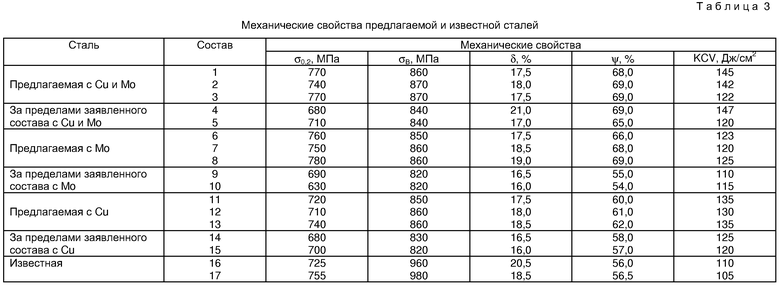

Прокаливаемость опытных сталей определялась по механическим свойствам на образцах, охлаждаемых с температуры аустенитизации со скоростью 15°С/ч (с печью), что имитировало скорость охлаждения центра отливки сечением более 500 мм при охлаждении поверхности на воздухе.

В табл.3 приведены механические свойства, полученные после термообработки, имитирующей скорость охлаждения отливок сечением 600 мм (отпуск при 620-640°С, 8 ч, закалка от 950°С, 4 ч с охлаждением с печью со скоростью 15°С/ч, отпуск при 560°С, выдержка 6 ч).

Испытания на растяжение проводили в соответствии с ГОСТ 1497-73 на цилиндрических образцах пятикратной длины с диаметром расчетной части 6 мм.

Как видно из табл.2 и 3, предлагаемая сталь имеет такую же прокаливаемость и высокие механические свойства, как у прототипа, и более высокую трещиноустойчивость. Кроме того, предлагаемая сталь более дешевая по сравнению с прототипом.

Использование предложенной стали в качестве материала для отливок электрошлакового переплава крупногабаритных коленвалов (сечением 500 мм и более) с пределом текучести не менее 590 МПа для дизельных двигателей морских судов позволит избавиться от брака по горячим трещинам и повысить эксплуатационную стойкость дизельных двигателей.

Предлагаемая сталь прошла широкие лабораторные испытания и рекомендована к промышленному опробованию в условиях ОАО “Брянский машиностроительный завод”.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 2007 |

|

RU2354739C2 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СТАЛЬ | 1993 |

|

RU2109079C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

Изобретение относится к металлургии, в частности к созданию стали, которая может использоваться при изготовлении методом электрошлакового переплава коленвалов для дизельных двигателей сечением 500 мм и более. Заявленная сталь содержит, мас.%: углерод 0,03-0,06, кремний 0,10-0,40, марганец 0,20-0,80, хром 11,00-12,50, никель 2,80-3,50; молибден 0,35-0,60 и/или медь 0,80-1,50; ниобий 0,005-0,02; титан 0,005-0,02; ванадий 0,008-0,12; алюминий 0,005-0,02; азот 0,002-0,025; кальций 0,005-0,02; церий 0,005-0,03; барий 0,002-0,02; железо и примеси - остальное. Техническим результатом изобретения является получение стали с высокой трещиноустойчивостью при электрошлаковом переплаве, имеющей высокие механические свойства, в частности δ 0,2≥590 МПа в сечениях 500 мм. Сталь не требует интенсивного охлаждения в масле или воде в процессе термообработки. 2 з.п. ф-лы, 3 табл., 1 ил.

Углерод 0,03-0,06

Кремний 0,10-0,40

Марганец 0,20-0,80

Хром 11,00-12,50

Никель 2,80-3,50

Молибден 0,35-0,60

и/или

Медь 0,80-1,50

Ниобий 0,005-0,02

Титан 0,005-0,02

Ванадий 0,008-0,12

Алюминий 0,005-0,02

Азот 0,002-0,025

Кальций 0,005-0,02

Церий 0,005-0,03

Барий 0,002-0,02

Железо Остальное

5 ниобий+титан+ванадий=0,038

ниобий+титан+ванадий=0,038 0,24 %.

0,24 %.

| СТАЛЬ | 1992 |

|

RU2009263C1 |

| SU 12322701 А1, 23.05.1986 | |||

| СТАЛЬ (ЕЕ ВАРИАНТЫ) | 1993 |

|

RU2071988C1 |

| СТАЛЬ (ЕЕ ВАРИАНТЫ) | 1993 |

|

RU2071989C1 |

| СТАЛЬ | 1993 |

|

RU2063465C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2176283C2 |

| Форвакуумная ловушка | 1978 |

|

SU773307A1 |

| Центробежный двухступенчатый насос | 1968 |

|

SU565117A1 |

Авторы

Даты

2004-08-20—Публикация

2003-02-10—Подача