Изобретение относится к хт гмичес- кой промышленности, пре11мущественно к производству сорбентов на основе угольно-смоляных композиций, и может быть использовано в других отраслях народного хозяйства для получения сферических гранул из пластических материалов.

Цель изобретения является интенсификация процесса окатывания формовок из пластических материалов до сферической формы.

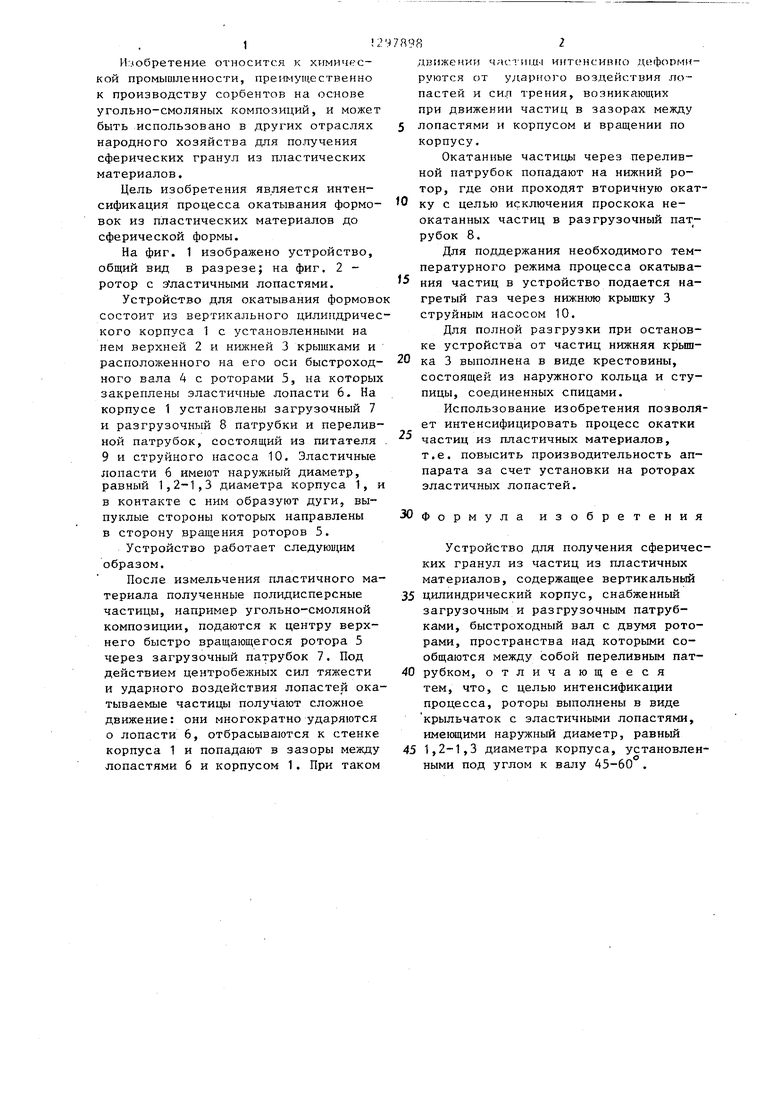

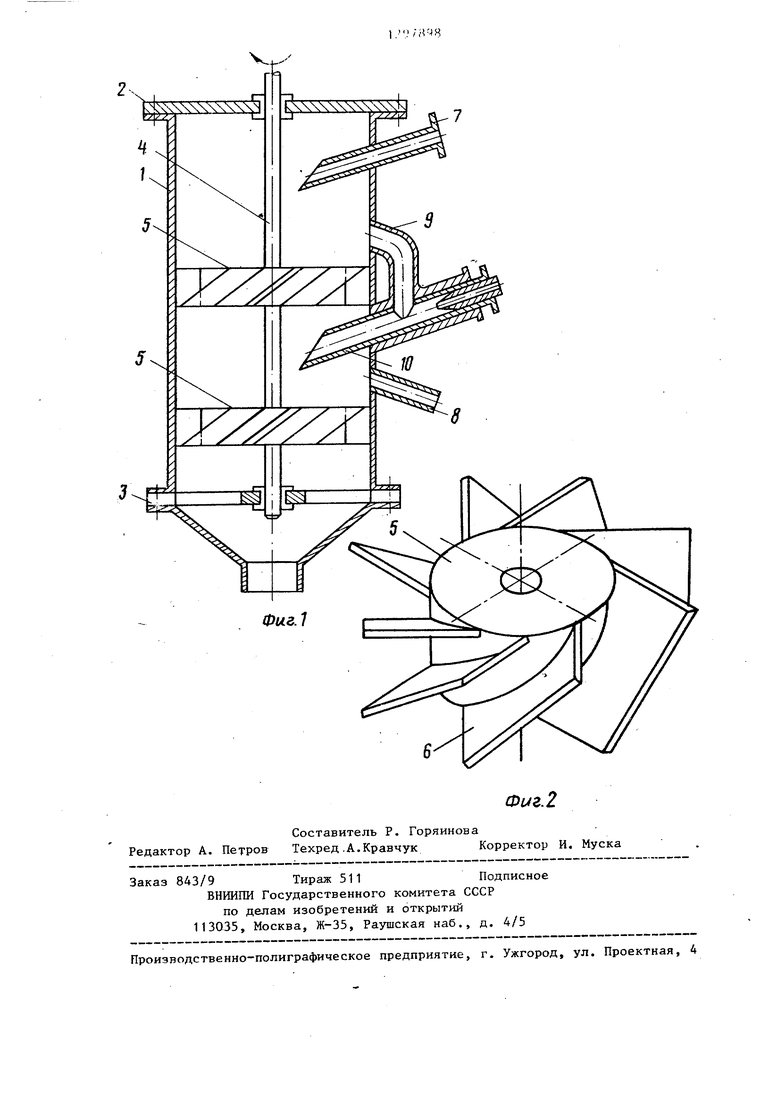

На фиг. 1 изображено устройство, общий вид в разрезе; на фиг. 2 - ротор с э ластичными лопастями.

Устройство для окатывания формово состоит из вертикального цилиндрического корпуса 1 с установленными на нем верхней 2 и нижней 3 крышками и расположенного на его оси быстроходного вала 4 с роторами 5, на которых закреплены эластичные лопасти 6. На корпусе 1 установлены загрузочный 7 и разгрузочный 8 патрубки и переливной патрубок, состоящий из питателя 9 и струйного насоса 10. Эластичные лопасти 6 имеют наружный диаметр, равный 1,2-1,3 диаметра корпуса 1, и

в контакте с ним образуют дуги, выпуклые стороны которых направлены в сторону вршцения роторов 5.

Устройство работает следующим образом.

После измельчения пластичного материала полученные полидисперсные частицы, например угольно-смоляной композиции, подаются к центру верхнего быстро вращающегося ротора 5 через загрузочный патрубок 7. Под действием центробежных сил тяжести и ударного воздействия лопастей окатываемые частицы получают сложное движение: они многократно ударяются о лопасти 6, отбрасываются к стенке корпуса 1 и попадают в зазоры между лопастями 6 и корпусом 1. При таком

5

движении частяш- иитенсивко деформируются от ударного воздействия лопастей и сил трения, возникающих при движении частиц в зазорах между лопастями и корпусом и вращении по корпусу.

Окатанные частицы через переливной патрубок попадают на нижний ротор, где они проходят вторичную окат- ку с целью исключения проскока неокатанных частиц в разгрузочный патрубок 8.

Для поддержания необходимого температурного режима процесса окатывания частиц в устройство подается нагретый газ через нижнюю крышку 3 струйным насосом 10.

Для полной разгрузки при остановке устройства от частиц нижняя крьпп- ка 3 выполнена в виде крестовины, состоящей из наружного кольца и ступицы, соединенных спицами.

Использование изобретения позволяет интенсифицировать процесс окатки частиц из пластичных материалов, т.е. повысить производительность аппарата за счет установки на роторах эластичных лопастей.

0

5

ЗОформула изобретения

Устройство для получения сферических гранул из частиц из пластичных материалов, содержащее вертикальный

35 цилиндрический корпус, снабженный загрузочным и разгрузочным патрубками, быстроходный вал с двумя роторами, пространства над которьми со общаются между собой переливным пат40 рубком, отличающееся тем, что, с целью интенсификации процесса, роторы выполнены в виде крыльчаток с зластичными лопастями, имеющими наружный диаметр, равный

45 1,2-1,3 диаметра корпуса, установленными под углом к валу 45-60 .

v.

Редактор А. Петров

Составитель Р. Горяинова

Техред.А.Кравчук Корректор И. Муска

Заказ 843/9 Тираж 511Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Окатывающее устройство | 1987 |

|

SU1491556A1 |

| Устройство для получения сферических гранул | 1987 |

|

SU1567259A1 |

| ТАРЕЛЬЧАТЫЙ СМЕСИТЕЛЬ-ГРАНУЛЯТОР ДЛЯ СМЕШИВАНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ С ДОБАВКАМИ ВЯЗКОЙ ЖИДКОСТИ | 2014 |

|

RU2583817C1 |

| СУШИЛКА | 1992 |

|

RU2038557C1 |

| Устройство для измельчения материалов | 1988 |

|

SU1538923A2 |

| УСТРОЙСТВО ДЛЯ ШЕЛУШЕНИЯ ЗЕРНА | 2014 |

|

RU2567170C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧАСТИЦ СФЕРИЧЕСКОГО ГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2706623C1 |

| Устройство для измельчения материалов | 1986 |

|

SU1391707A1 |

| Устройство для непрерывного получения сферических гранул | 1991 |

|

SU1810093A1 |

| Гранулятор | 1988 |

|

SU1549573A1 |

Изобретение относится к устройству для получения сферических гранул из частиц направленной формы из пластичных материалов методом окатывания и позволяет интенсифицировать процесс. Устройство содержит вертикальный цилиндрический корпус, снабженный загрузочным и разгрузочным патрубками и установленными на нем верхней и нижней крышками, быстроходный вал с двумя роторами, пространства над которыми сообщаются между собой переливным патрубком. Роторы выполнены в виде крыльчаток с эластичными лопастями, имеющими наружный диаметр, равный 1,2-1,3 диаметра корпуса, установленными йод углом 45-60 к валу. 2 ил. эо со 00

Авторы

Даты

1987-03-23—Публикация

1984-08-06—Подача