Изобретение относится к области гранулирования влажных порошкообразных и пастообразных материалов, в частности к получению сферических гранул из предварительно сформованных цилиндрических гранул, и может быть использовано в химической, нефтехимической и других отраслях промышленности.

Целью изобретения является повышение производительности и качества получа- емых гранул.

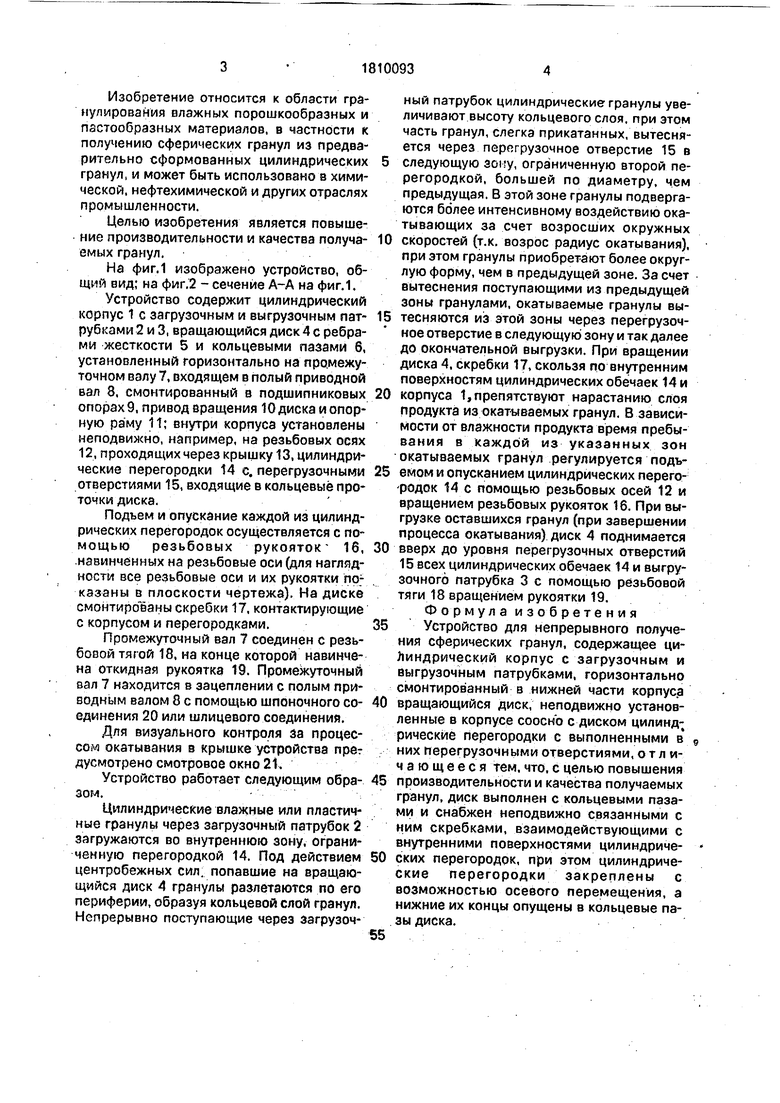

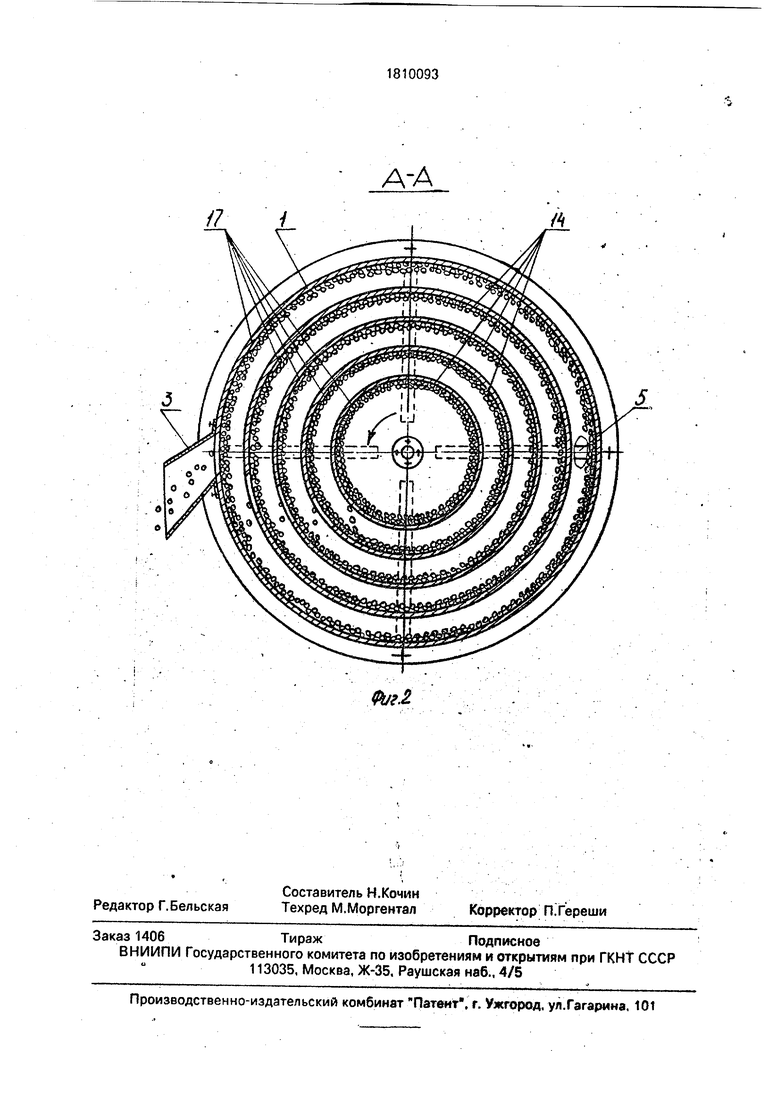

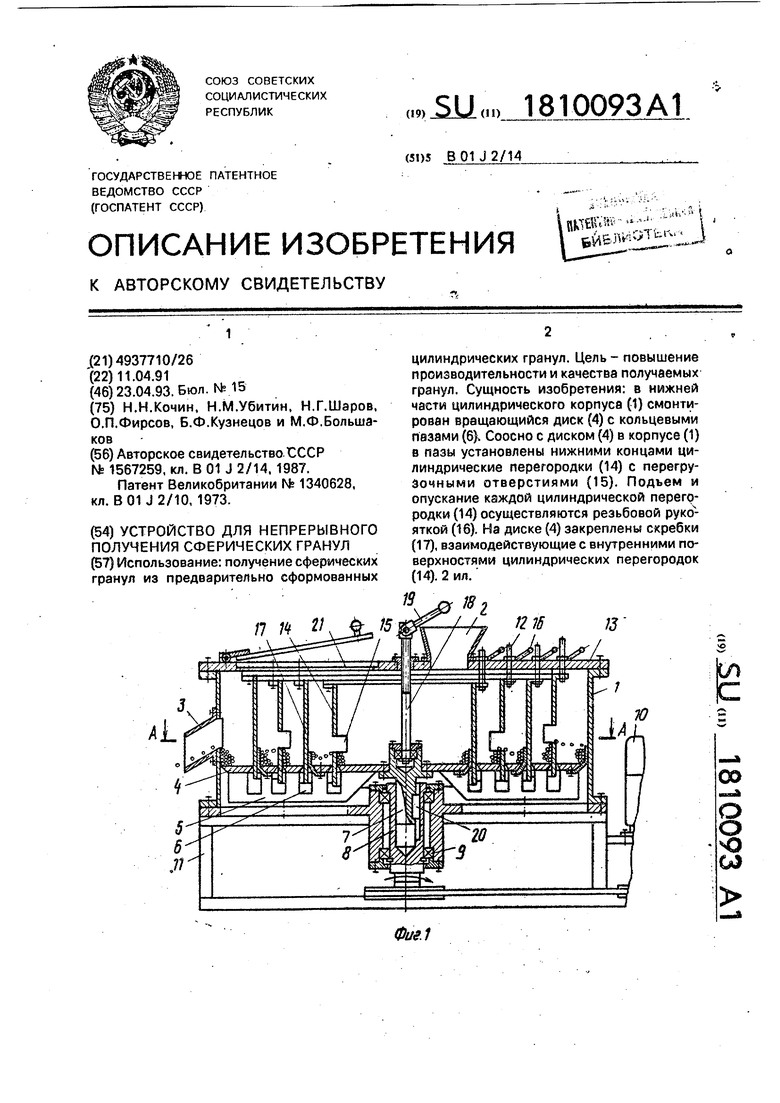

На фиг.1 изображено устройство, общий вид; на фиг.2 - сечение А-А на фиг.1.

Устройство содержит цилиндрический корпус 1 с загрузочным и выгрузочным пат- рубками 2 и 3, вращающийся диск 4 с ребрами жесткости 5 и кольцевыми пазами 6, установленный горизонтально на промежуточном валу 7, входящем в полый приводной вал 8. смонтированный в подшипниковых опорах 9, привод вращения 10 диска и опорную раму 11; внутри корпуса установлены неподвижно, например, на резьбовых осях 12, проходящих через крышку 13, цилиндрические перегородки 14 с. перегрузочными отверстиями 15, входящие в кольцевые проточки диска.

Подъем и опускание каждой из цилиндрических перегородок осуществляется с помощью резьбовых рукояток 16, .навинченных на резьбовые оси (для наглядности все резьбовые оси и их рукоятки по1 казаны в плоскости чертежа). На диске смонтированы скребки 17, контактирующие с корпусом и перегородками.

Промежуточный вал 7 соединен с резьбовой тягой 18, на конце которой навинчена откидная рукоятка 19. Промежуточный вал 7 находится в зацеплений с полым приводным валом 8 с помощью шпоночного со- единения 20 или шлицевого соединения.

Для визуального контроля за процессом окатывания в крышке устройства прег дусмотрено смотровое окно 21.

Устройство работает следующим обра- зом.

Цилиндрические влажные или пластичные гранулы через загрузочный патрубок 2 загружаются во внутреннюю зону, ограниченную перегородкой 14. Под действием центробежных сил. попавшие на вращающийся диск 4 гранулы разлетаются по его периферии, образуя кольцевой слой гранул. Непрерывно поступающие через загрузоч

ный патрубок цилиндрические гранулы увеличивают высоту кольцевого слоя, при этом часть гранул, слегка прикатанных, вытесняется через перегрузочное отверстие 15 в следующую зону, ограниченную второй перегородкой, большей по диаметру, чем предыдущая. В этой зоне гранулы подвергаются более интенсивному воздействию окатывающих за счет возросших окружных скоростей (т.к. возрос радиус окатывания), при этом гранулы приобретают более округлую форму, чем в предыдущей зоне. За счет вытеснения поступающими из предыдущей зоны гранулами, окатываемые гранулы вытесняются из этой зоны через перегрузочное отверстие в следующую зону и так далее до окончательной выгрузки. При вращении диска 4, скребки 17, скользя по внутренним поверхностям цилиндрических обечаек 14 и корпуса 1, препятствуют нарастанию слоя продукта из окатываемых гранул. В зависимости от влажности продукта время пребы- вания в каждой из указанных зон окатываемых гранул регулируется подъемом и опусканием цилиндрических перего- -родок 14 с помощью резьбовых осей 12 и вращением резьбовых рукояток 16. При выгрузке оставшихся гранул (при завершении процесса окатывания) диск 4 поднимается вверх до уровня перегрузочных отверстий 15 всех цилиндрических обечаек 14 и выгрузочного патрубка 3 с помощью резьбовой тяги 18 вращением рукоятки 19. Формула изо бретени я Устройство для непрерывного получения сферических гранул, содержащее цилиндрический корпус с загрузочным и выгрузочным патрубками, горизонтально смонтированный в нижней части корпуса вращающийся диск, неподвижно установленные в корпусе соосно с диском цилинд-; рическйе перегородки с выполненными в них перегрузочными отверстиями, отличающееся тем. что, с целью повышения производительности и качества получаемых гранул, диск выполнен с кольцевыми пазами и снабжен неподвижно связанными с ним скребками, взаимодействующими с внутренними поверхностями цилиндриче- ских перегородок, при этом цилиндрические перегородки закреплены с возможностью осевого перемещения, а нижние их концы опущены в кольцевые пазы диска.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения сферических гранул | 1987 |

|

SU1567259A1 |

| Гранулятор порошкообразных материалов | 1984 |

|

SU1230664A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧАСТИЦ СФЕРИЧЕСКОГО ГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2706623C1 |

| Гранулятор окатывания | 1989 |

|

SU1719048A1 |

| ЭКСТРАКТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ С ПРОТИВОТОЧНЫМ ПЕРЕМЕЩЕНИЕМ СЫРЬЯ И РАСТВОРИТЕЛЯ | 1993 |

|

RU2039585C1 |

| Гранулятор-калибратор | 1979 |

|

SU1095978A1 |

| Устройство для производства гранул | 1991 |

|

SU1813552A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| Гранулятор | 1981 |

|

SU1011225A1 |

| Устройство для получения сферических гранул из частиц из пластичных материалов | 1984 |

|

SU1297898A1 |

Использование: получение сферических гранул из предварительно сформованных цилиндрических гранул. Цель - повышение производительности и качества получаемых гранул. Сущность изобретения: в нижней части цилиндрического корпуса (1) смонтирован вращающийся диск (4) с кольцевыми пазами (6), Соосно с диском (4) в корпусе (1) в пазы установлены нижними концами цилиндрические перегородки (14) с перегрузочными отверстиями (15). Подъем и опускание каждой цилиндрической перегородки (14) осуществляются резьбовой руко4- яткой (16). На диске (4) закреплены скребки

| Устройство для получения сферических гранул | 1987 |

|

SU1567259A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Очистка зерноуборочного комбайна | 1985 |

|

SU1340628A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-04-23—Публикация

1991-04-11—Подача