(21)4235157/31-26

(22)2ii,04,87

(46) 07.07.89, Бюл. № 25

(71)Пермский политехнический институт

(72)Н.И.Кондратов, Н„Н.Кондратов, В.НоПащенко, Ю.ВоАндреев, Е.Г.Васев, Ю.Н,Тиунов и М.М.Мирзин

(53),2(088.8)

(56)Патент Японии № 56-15942, кл, В 01 J 2/14, 198U

(54)ОКАТЫВАЮЩЕЕ УСТРОЙСТВО.

(57)Изобретение относится к химической промышленности и может быть использовано для получения сферических гранул из частиц пластических материалЬв, Цель изобретения - повышение производительности за счет раздельной окатки различньЬс классов частиц. Окатывающее устройство содержит корпус, вал с роторами, несколько загрузочных и соединенных между собой переливных патрубков, расположенных над каждым ротором. При этом нижний ротор снабжен отдельным приводом. Каждый класс частиц подается через свой загрузочный патрубок на соответствующий ротор. Частицы выгружаются по переливным патрубкам на ротор, который вращается быстрее и обеспечивает смешение и непрерывную выгрузку готовых гранул из устройства, 1 ил.

9

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения сферических гранул из частиц из пластичных материалов | 1984 |

|

SU1297898A1 |

| Устройство для получения сферических гранул | 1987 |

|

SU1567259A1 |

| Устройство для обработки суспензий | 1988 |

|

SU1577824A1 |

| Устройство для непрерывного получения сферических гранул | 1991 |

|

SU1810093A1 |

| Устройство для измельчения материалов | 1986 |

|

SU1391707A1 |

| Устройство для измельчения материалов | 1988 |

|

SU1538923A2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧАСТИЦ СФЕРИЧЕСКОГО ГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2706623C1 |

| Смесительно-взбивальная машина и способ производства бездрожжевого теста с её использованием | 2018 |

|

RU2682483C9 |

| Аппарат для разделения сыпучих ма-ТЕРиАлОВ | 1979 |

|

SU848090A1 |

| БАРАБАННЫЙ ВИБРОГРАНУЛЯТОР | 2017 |

|

RU2693772C2 |

Изобретение относится к химической промышленности и может быть использовано для получения сферических гранул из частиц пластических материалов. Цель изобретения - повышение производительности за счет раздельной окатки различных классов частиц. Окатывающее устройство содержит корпус, вал с роторами, несколько загрузочных и соединенных между собой переливных патрубков, расположенных над каждым ротором. При этом нижний ротор снабжен отдельным приводом. Каждый класс частиц подается через свой загрузочный патрубок на соответствующий ротор. Частицы выгружаются по переливным патрубкам на нижний ротор, который вращается быстрее и обеспечивает смешение и непрерывную выгрузку готовых гранул из устройства. 1 ил.

Изобретеиие относится к химической промьшленности, преимущественно к производству сорбентов на основе угольно-смоляных композиций, и может быть использовано в других отраслях народного хозяйства для получения сферических гранул из частиц пластичных материалов

Целью изобретения является повышение производительности окатывающего устройства за счет раздельной окатки различных классов частиц.

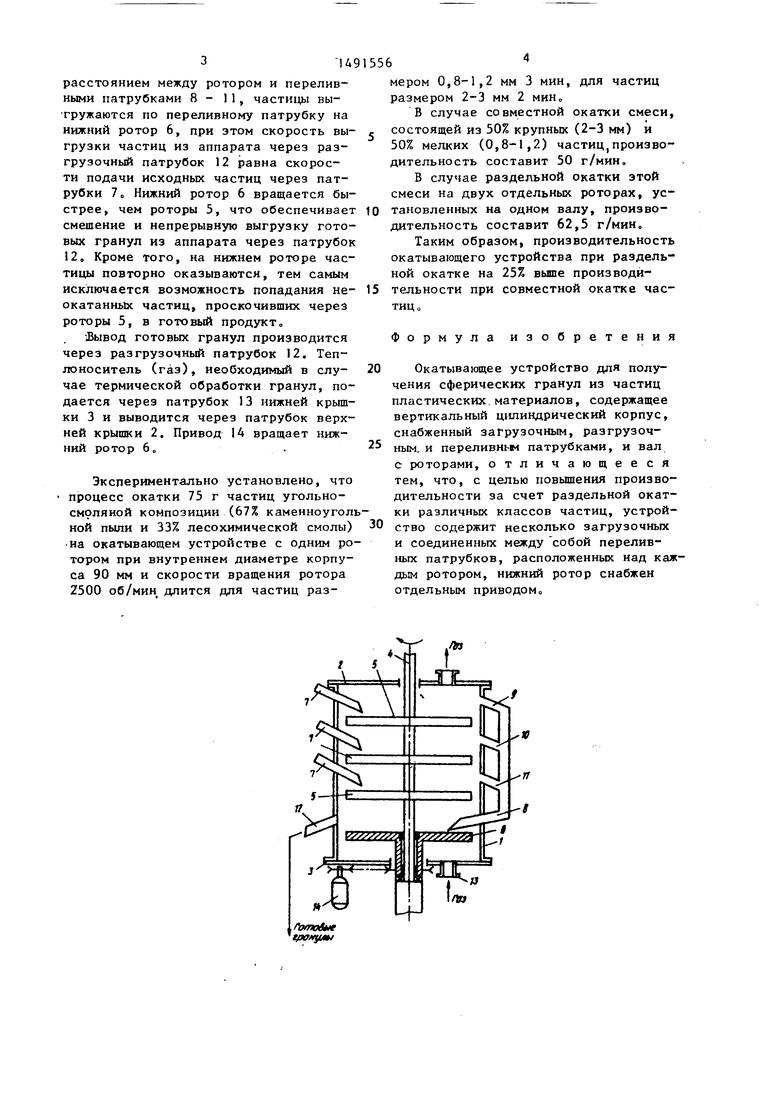

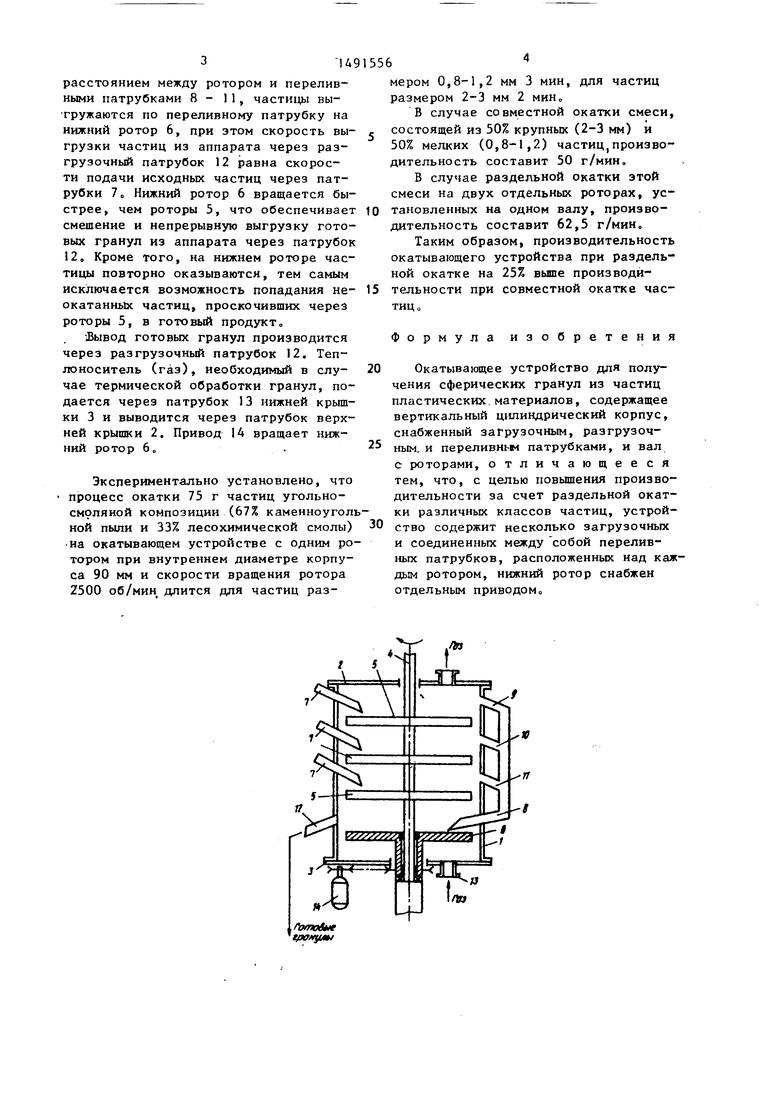

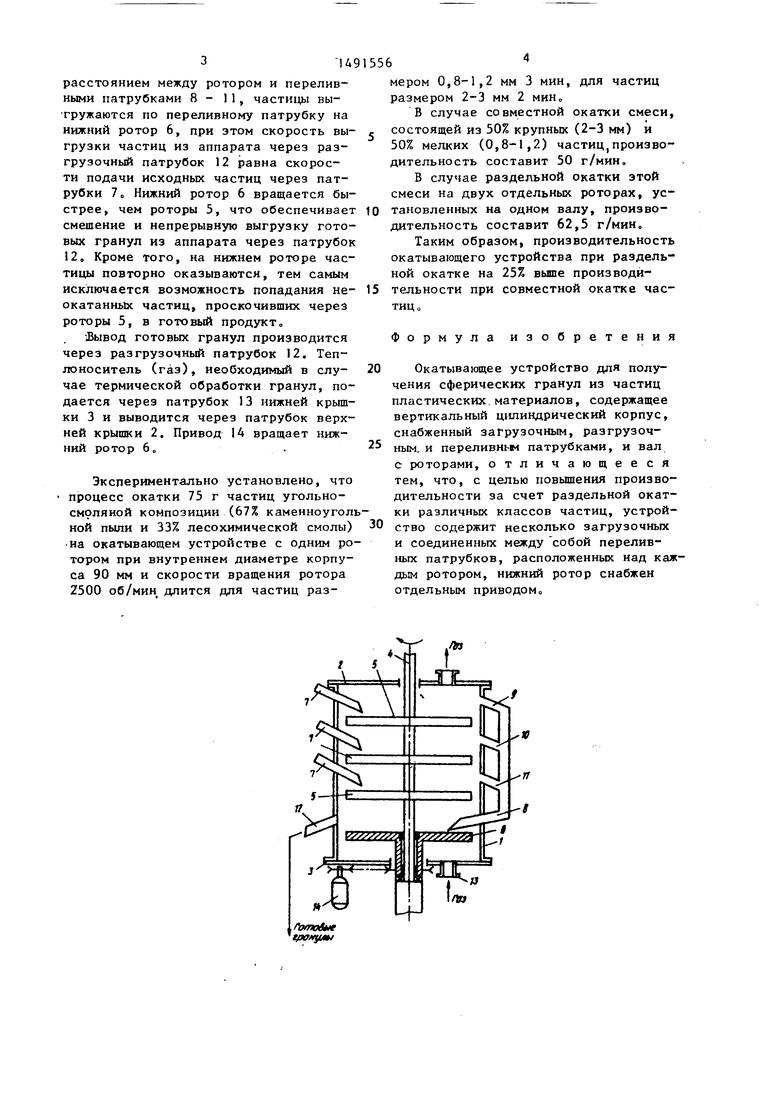

На чертеже изображено окатывающее устройство, общий вид в разрезе.

Окатывающее устройство содержит корпус 1 с установленными на нем верхней 2 и нижней 3 крьшками, расположенный по оси корпуса 1 быстроходный вал 4 с роторами 5 и нижним ротором 6. На корпусе 1 установлены несколько загрузочных патрубков 7 и соединенных между собой переливных - патрубков 8 - 11, разгруз(чный пат рубок 12 и патрубок 13 для подачи газа. Нижний ротор 6 снабжен отдельным приводом 14.

Окатывающее устройство работает следующим образом.

Исходная полидисперсная смесь частиц неправильной формы разделяется по фракциям на классификаторе (не показан). Каждый класс частиц подается через соответствующий загрузочный патрубок 7 на ротор 5, где частицы окатываются до сферической формы,При накоплении на роторе слоя частиц больше определенной высоты, ограниченной скоростью вращения ротора и

4 СО

С71

сл

Од

расстоянием между ротором и переливными патрубками 8 - 11, частицы выгружаются по переливному патрубку на нижний ротор 6, при этом скорость выгрузки частиц из аппарата через разгрузочный патрубок 12 равна скорости подачи исходных частиц через патрубки 7с Нижний ротор 6 вращается быстрее, чем роторы 5, что обеспечивает смешение и непрерывную выгрузку готовых гранул из аппарата через патрубок 12, Кроме того, на нижнем роторе частицы повторно оказываются, тем самым

10

мером 0,8-1,2 мм 3 мин, для частиц размером 2-3 мм 2 мин„

В случае совместной окатки смеси,

состоящей из 50% крупных (2-3 мм) и 50% мелких (0,8-1,2) частиц,производительность составит 50 г/мин„

В случае раздельной окатки этой смеси на двух отдельных роторах, установленных на одном валу, производительность составит 62,5 г/мин„

Таким образом, производительность окатывающего устройства при раздельной скатке на 25% выше производитиц

исключается возможность попадания не- 15 тельности при совместной окатке час- окатанных частиц, проскочивших через роторы 5, в готовый продукт

Вывод готовых гранул производится через разгрузочный патрубок 12. Теплоноситель (газ), необходимый в случае термической обработки гранул, подается через патрубок 13 нижней крышки 3 и выводится через патрубок верхней крышки 2. Привод 14 вращает нижний ро то р 6 „

20

25

Формула изобретения

Окатывающее устройство для получения сферических гранул из частиц пластических материалов, содержащее вертикальный цилиндрический корпус, снабженный загрузочным, разгрузочным, и переливный патрубками, и вал с роторами, отличающееся тем, что, с целью повышения производительности за счет раздельной окатки различных классов частиц, устройство содержит иесколько загрузочных и соединенных между собой переливных патрубков, расположенных над каж дым ротором, нижний ротор снабжен отдельным приводом.

Экспериментально установлено, что процесс окатки 75 г частиц угольно- смоляной композиции (67% каменноугольной пыли и 33% лесохимической смолы) на окатывающем устройстве с одним ротором при внутреннем диаметре корпуса 90 мм и скорости вращения ротора Z500 об/мин длится для частиц раз/ 5

/Iwwfc

XfMyMt

мером 0,8-1,2 мм 3 мин, для частиц размером 2-3 мм 2 мин„

В случае совместной окатки смеси,

состоящей из 50% крупных (2-3 мм) и 50% мелких (0,8-1,2) частиц,производительность составит 50 г/мин„

В случае раздельной окатки этой смеси на двух отдельных роторах, установленных на одном валу, производительность составит 62,5 г/мин„

Таким образом, производительность окатывающего устройства при раздельной скатке на 25% выше производитиц

тель

тельности при совместной окатке час-

Формула изобретения

Окатывающее устройство для получения сферических гранул из частиц пластических материалов, содержащее вертикальный цилиндрический корпус, снабженный загрузочным, разгрузочным, и переливный патрубками, и вал с роторами, отличающееся тем, что, с целью повышения производительности за счет раздельной окатки различных классов частиц, устройство содержит иесколько загрузочных и соединенных между собой переливных патрубков, расположенных над каждым ротором, нижний ротор снабжен отдельным приводом.

Авторы

Даты

1989-07-07—Публикация

1987-04-24—Подача