-1297963

Изобретение относится к металлургическому производству, а точнее к производству рулонной полосовой стали с повышенными прочностными свойствами ,

Цель изобретения - повышение прочностных свойств материала полосы.

На фиг. изображен предлагаемый

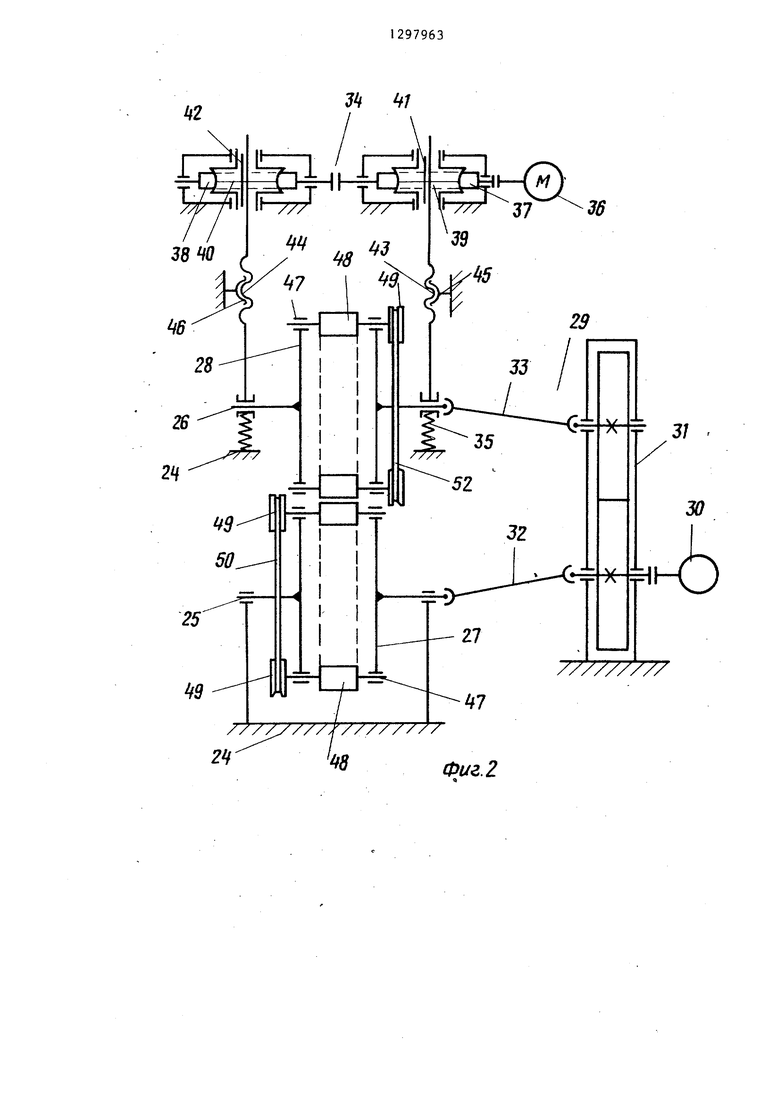

тировангше в ней с воз-можиостью вращения в подшипниковых опорах 25 и 26 два оппозитно расположенных сепаратора 27 и 28, каждый из которых связан с приводом 29 их вращения, включающим электродвигатель 30, шестеренную клеть 31 и шпиндели 32 и 33. При этом подшипниковые опоры 25, в которых установлен нижний сепара- агрегат, общий вид; на фиг. 2 - кине- ор 27, установлены стационарно от- Натическая схема машины изгибной де-носительно станины 24, а подшипникеформации; на фиг. 3 - схема приводавые опоры 26, в которых установлен

валков машины изгибной деформации; на фиг 4 - взаимодействие валков с полосой в очаге деформации.

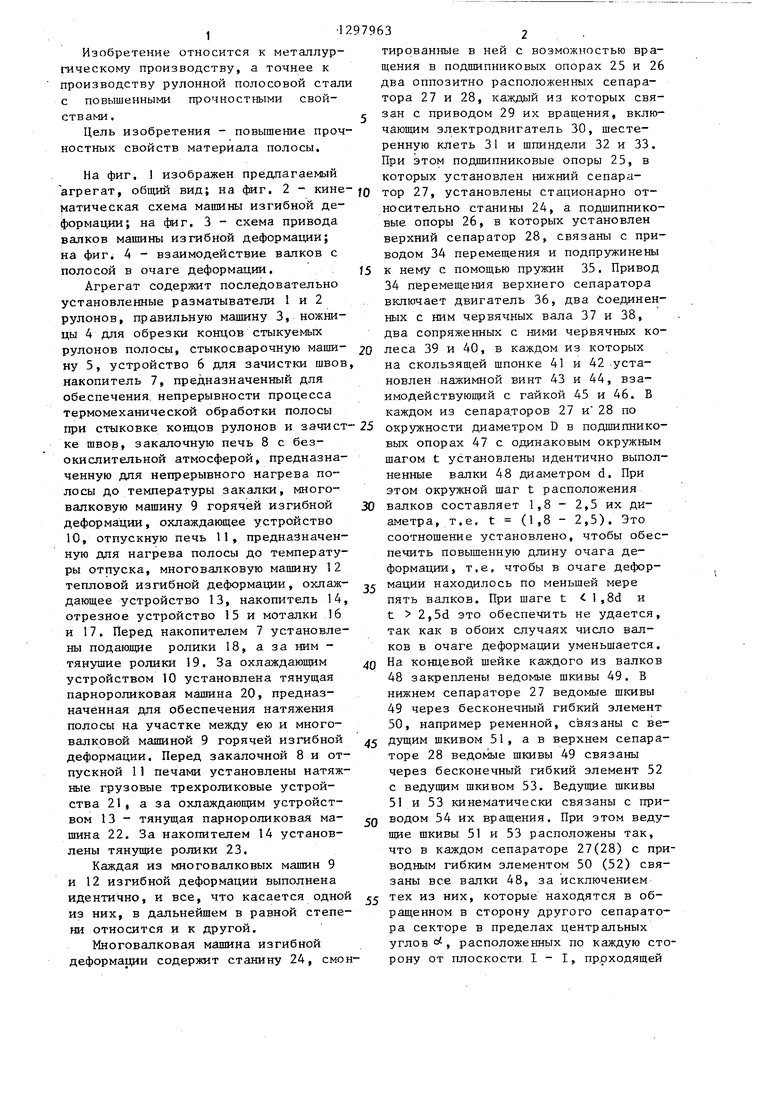

Агрегат содержит последовательно установленные разматыватели i и 2 рулонов, правильную машину 3, ножницы 4 для обрезки концов стыкуемых

рулонов полосы, стыкосварочную маши- 20 леса 39 и 40, в каждом из которых ну 5, устройство 6 для зачистки швов, на скользящей шпонке 41 и 42 .уста- накопитель 7, предназначенный для обеспечения, непрерывности процесса термомеханической обработки полосы при стыковке концов рулонов и зачнет- 25 окружности диаметром D в подшипнико- ке швов, закалочную печь 8 с без-вых опорах 47 с одинаковым окружным

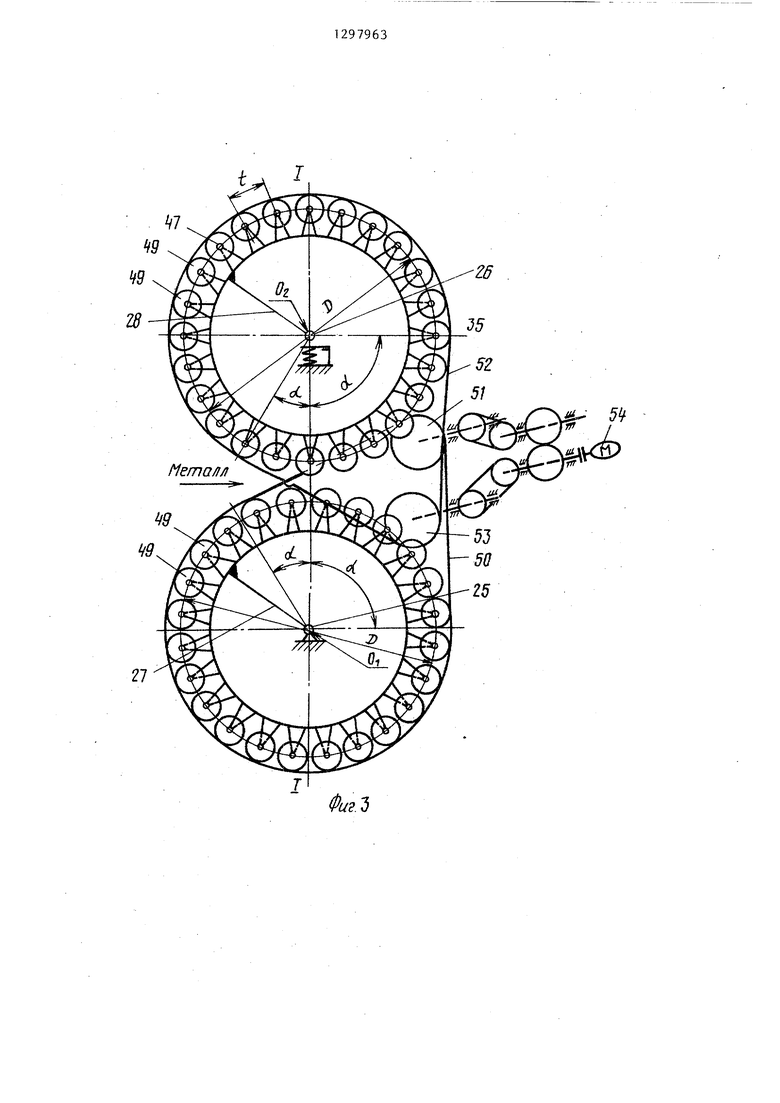

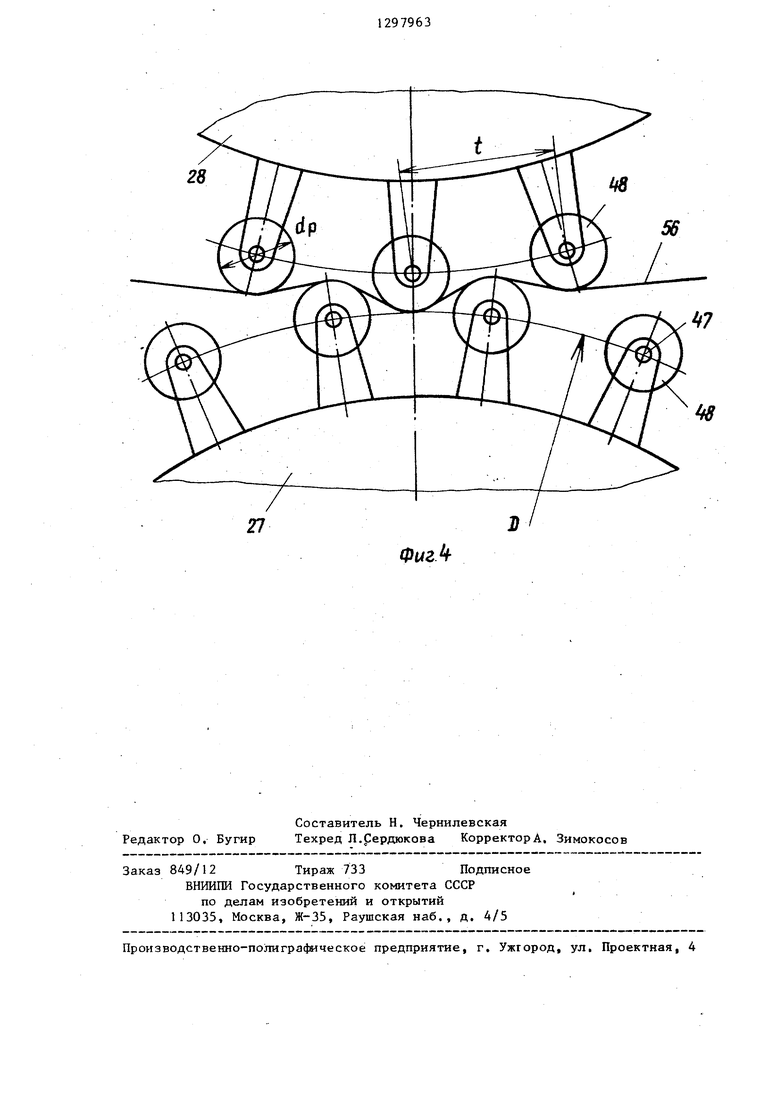

шагом t установлены идентично выполненные валки 48 диаметром d. При этом окруткной шаг t расположения валков составляет 1,8 - 2,5 их диаметра, т.е. t (1,8 - 2,5). Это соотношение установлено, чтобы обеспечить повышенную длину очага деформации, т.е. чтобы в очаге дефор- тепловой изгибной деформации, охлаж- j мации находилось по меньшей мере дающее устройство 13, накопитель 14,пять валков. При шаге t l,8d и

отрезное устройство 15 и моталки 16 и 17, Перед накопителем 7 установлены подающие ролики 18, а за ним - тянушие ролики 19. За охлаждающим устройством 10 установлена тянущая парнороликовая машина 20, предназначенная для обеспечения натяжения

верхний сепаратор 28, связаны с приводом 34 перемещения и подпружинены 15 к нему с помощью пружин 35, Привод 34 перемещения верхнего сепаратора включает двигатель 36, два Соединенных с ним червячных вала 37 и 38, два сопряженных с ними червячных коновлен .нажимной винт 43 и 44, взаимодействующий с гайкой 45 и 46. В каждом из сепараторов 27 и 28 по

окислительной атмосферой, предназначенную для непрерывного нагрева полосы до температуры закалки, многовалковую машину 9 горячей изгибной деформации, охлаждающее устройство 10, отпускную печь 11, предназначенную для нагрева полосы до температуры отпуска, многовалковую машину 12

30

40

t 2,5d это обеспечить не удается, так как в обоих случаях число валков в очаге деформации уменьшается. На концевой шейке каждого из валков

48закреплены ведомые шкивы 49. В нижнем сепараторе 27 ведомые шкивы

49через бесконечный гибкий элемент 50, например ременной, связаны с веполосы на участке между ею и многовалковой машиной 9 горячей изгибной деформации. Перед закалочной 8 и отпускной 11 печами установлены натяжные грузовые трехроликовые устройства 21, а за охлаждающим устройством 13 - тянущая парнороликовая ма- Q водом 54 их вращения. При этом ведушина 22. За накопителем 14 установлены тянуш яе ролики 23,

Каждая из многовалковых машин 9 и 12 изгибной деформации выполнена

шзие шкивы 51 и 53 расположены так, что в каждом сепараторе 27(28) с приводным гибким элементом 50 (52) связаны все валки 48, за исключением

идентично, и все, что касается одной тех из них, которые находятся в обиз них, в дальнейшем в равной степе-ращенном в сторону другого сепаратони относится и к другой.ра секторе в пределах центральных

Многовалковая машина изгибнойуглов с , расположенных по каждую стодеформарии содержит станину 24, смон-рону от плоскости 1-1, проходящей

верхний сепаратор 28, связаны с приводом 34 перемещения и подпружинены к нему с помощью пружин 35, Привод 34 перемещения верхнего сепаратора включает двигатель 36, два Соединенных с ним червячных вала 37 и 38, два сопряженных с ними червячных ко леса 39 и 40, в каждом из которых на скользящей шпонке 41 и 42 .уста- окружности диаметром D в подшипнико вых опорах 47 с одинаковым окружным

новлен .нажимной винт 43 и 44, взаимодействующий с гайкой 45 и 46. В каждом из сепараторов 27 и 28 по

t 2,5d это обеспечить не удается, так как в обоих случаях число валков в очаге деформации уменьшается. На концевой шейке каждого из валков

48закреплены ведомые шкивы 49. В нижнем сепараторе 27 ведомые шкивы

49через бесконечный гибкий элемент 50, например ременной, связаны с ведущим шкивом 51, а в верхнем сепараторе 28 ведомые шкивы 49 связаны через бесконечный гибкий элемент 52 с ведушдм шкивом 53. Ведущие шкивы 51 и 53 кинематически связаны с пришзие шкивы 51 и 53 расположены так, что в каждом сепараторе 27(28) с приводным гибким элементом 50 (52) связаны все валки 48, за исключением

через оси О

и и вращения сепараторов 27 и 28. При этом значение углов , расположенных по каждую сторону от плоскости I-I, должно быть в пре4t , я

делах от (d-..,.. 27

.н 8 Б 4

макс 5.)

-и«н - -- - « ральный угол сепаратора, t - окружной

шаг расположения валков в сепараторе, D - диаметр. При значении di, мень- Ю

. t ше чем arctg --, валки, находящиеся

в очаге деформации, приводятся во вращение принудительно, а это приве-4

вергается многократному изгибу в многовалковой машине 9 горячей из гибной деформации и закалке в ох лаждающем устройстве 10, Далее в пускной печи I1 полоса нагреваетс до температуры отпуска, при этой пературе ее деформируют в многова ковой малине 12 теплой изгибной д формации и охлаждают в охлаждающе устройстве 13, После намотки зада ной длины полосы в рулон 57 на мо талке 16 или 17 процесс намотки о навливают, с помощью отрезного ус ройства 15 полосу 56 перерезают,

дет к рассогласованию окружной скоро-jf редний конец заправляют в другую

моталку 17 (16), а рулон 57 годно (упрочненной) полосы убирают на с готовой продукции. Непрерывность цесса упрочнения при остановке пр цесса намотки обеспечивается запа металла в накопителе 14.

7. так как в этом случае уменьшаетсти валков со скоростью движения обрабатываемой полосы, что приводит к появлению следов на поверхности полосы и снижению ее эксплуатационных характеристик. Вместе с тем значение угла d не должно быть более чем Т 4

ся путь разгона валков до рабочей скорости, и этот путь может оказать- ся.недостаточным, так как разгон осуществляется через трение ремня о шкивы.

Таким образом, валки, расположенные в зоне деформации (длина которой определяется длиной дуги окружности, соответствующей указанному углу), выполнены неприводными, а другая часть валков на длине дуги окружности, соответствующей углу 270 - 305 выполнена приводной.

Агрегат работает следующим образом.

Рулоны 55 полосы, поступающие со склада, устанавливают на разматыва- тели 1 и 2 рулонов, передний конец одного из них направляют в правильную машину 3, которая осуществляет исправление рулонной кривизны полосы 56 и транспортировку ее к ножницам 4. После обрезки заднего конца полосы предыдущего и переднего конца полосы последующего рулонов в стыкосварочной машине 5 производится их сварка, а в устройстве 6 - зачистка швов. Непрерывность процесса упрочнения при сварке и зачистке щвов обеспечивается созданием запас металла (петли) в накопителе 7, Полоса 56, проходя через закалочную печь 8, нагревается до температуры аустенизации в безокислительной атмосфере и после, выхода из нее подвергается многократному изгибу в многовалковой машине 9 горячей из- гибной деформации и закалке в охлаждающем устройстве 10, Далее в отпускной печи I1 полоса нагревается до температуры отпуска, при этой температуре ее деформируют в многовалковой малине 12 теплой изгибной деформации и охлаждают в охлаждающем устройстве 13, После намотки заданной длины полосы в рулон 57 на моталке 16 или 17 процесс намотки останавливают, с помощью отрезного устройства 15 полосу 56 перерезают, пеf редний конец заправляют в другую

0

5

о

0

5

0

5

моталку 17 (16), а рулон 57 годной (упрочненной) полосы убирают на склад готовой продукции. Непрерывность процесса упрочнения при остановке процесса намотки обеспечивается запасом металла в накопителе 14.

Предлагаемью агрегат позволяет повысить прочностные свойства материала полосы, так как при термомеханической обработке на нем обеспечивается достижение высокой скорости деформации полосы при малых скоростях ее движения и, соответственно, большое количество перегибов полосы (200 - 250), В результате удается накопить значительную величину сум- марной деформации (до 2000%) при обеспечении незначительной единичной деформации под каждым валком (4 - 8%). Причем это достигается при одновременном существенном уменьшении массы механического оборудования технологической части предлагаемого агрегата по сравнению с известным вдвое (вместо 3000 т), Таким об- разом многовалковые мащины изгибной деформации, занимая незначительную производственную площадь, обеспечивают большую длину очага деформации (одновременно воздействуют на полосу пять валков), причем скорость деформации можно регулировать независимо от скорости движения полосы. Это дает возможность уменьшить вдвое скорость движения полосы по сравнению с известным устройством и за счет этого вдвое сократить длину нагревательных печей и охлаждающих устройств агрегата.

Обработка полосы из стали 20 толщиной 2 мм на лабораторном агрегате термомеханической обработки рулонной полосовой стали предлагаемой конструкции с параметрами обработки - температурой деформации . и закалки 930 С, температурой отпуска 250°С и скоростью движения полосы в агрегате О , 1 м/с, позволяет получить поло- су со свойствами, приведенными в таб

380-420 25

1450

1300

Из таблицы видно, что обработка полосы из стали 20 на агрегате предлагаемой конструкции повышает прочность материала на 11%, его пластичность на 40% и долговечность при циклическом испытании с комбинированной нагрузкой изгибом с растяжением на 25%,

Формула изобретения Агрегат для термомеханической обработки рулонной полосовой стали, содержащий установленные по ходу технологического процесса размыватели рулонов, правильную машину, ножницы, стыкосварочную машину, устройство для зачистки швов, накопитель, закалочную печь с безокислительной атмосферой, многовалковую машину горячей изгибной деформации, охлаждающее устройство, печь для отпуска, многовалковую машину теплой изгибной деформации , отрезное устройство и моталки, отличающийся

лице. В той же таблице приведены свойства исходной полосы и полосы после обработки на лабораторном агрегате термомеханической обработки известной конструкции.

200-10

до 160-10

тем, что, с целью повьшения проч- ностных свойств материала полосы путем увеличения скоростей деформации, каждая из многовалковых машин изгибной деформации выполнена в виде двух связанных с приводом их вращения оп- позитно расположенных сепараторов, несущих рабочие валки, установленные с одинаковым окружным шагом, равным 1,8 - 2,5 их диаметра, при этом часть рабочих валков на каждом из сепараторов, расположенная в обращенных одна к другой зонах деформации, выполнена неприводной, а другая часть рабочих валков каждого сепаратора со стороны, противоположНОЙ зоне деформации на длине дуги окружности, стяпнвающей угол 270 - 305°С, связана с приводом бесконечным гибким зл€;ментом, например ременным, размещенным на закрепленных на

осях рабочих валков ведомых шкивах и смонтированном на станине ведздцем шкиве.

/ г Jt 5 6 18 7 f92l 89Ю 20 21 Я

5555 Ж

12 П 22 If гЗ 5 16 П

51

2

41

3840

Х.

6

28

26

36

Т 3/ .

.Z

W

W

27

26

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ В ЛИТЕЙНО-ПРОКАТНОМ АГРЕГАТЕ БЕССЛИТКОВОЙ ПРОКАТКИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2607855C1 |

| Способ обработки сварных соеди-НЕНий гОРячЕКАТАНыХ СТАльНыХ пОлОС | 1978 |

|

SU819198A1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| Способ прокатки полос и стан для прокатки полос | 1985 |

|

SU1321491A1 |

| Установка для изготовления многослойных сосудов высокого давления | 1978 |

|

SU940888A1 |

| ЛИНИЯ РУЛОННОГО ПРОИЗВОДСТВА БИМЕТАЛЛА | 2001 |

|

RU2195379C2 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| Стан холодной прокатки | 1986 |

|

SU1398936A1 |

| НЕПРЕРЫВНЫЙ КОМПЛЕКС ДЛЯ ПОДГОТОВКИ ПЛАКИРОВОЧНОЙ ЛЕНТЫ В ПРОЦЕССЕ ПРОИЗВОДСТВА МНОГОСЛОЙНЫХ ПОЛОС | 1989 |

|

RU1605432C |

| Агрегат непрерывного нанесения покрытий | 1980 |

|

SU1082861A1 |

Изобретение относится к металлургическому производству, а именно к производству рулонной полосовой стали. Целью изобретения является повьшение прочностных свойств материала полосы. Агрегат содержит установленные в технологической последовательности разматыватели рулонов, правильную машину, ножницы для обрезки концов стыкуемых рулонов полосы, стыкоеварочную машину, устройство зачистки швов, накопитель полосы, закалочную печь с безокислительной атмосферой, многовалковую машину горячей изгибочной деформации, охлаждающее устройство, печь для отпуска, многовалковую машину теплой изгибной деформагщи, охлаждающее устройство, накопитель, отрезное устройство и моталки. Многовалковые машины изгибной деформации обеспечивают большие скорости деформации за счет того, что часть рабочих валков в зоне деформации выполнена неприводной, а другая часть - приводной. Кроме того, валки расположены с шагом, равным 1,8 - 2,5 их диаметра. Это приводит к высокой скорости деформации при малых скоростях движения полосы и, соответственно, к большому.количеству изгибных деформаций, испытываемых каждым участком полосы в период прохождения ими очага деформации. К тому же уменьшаются междеформационные паузы. 4 ил. 1 табл. сл ND со со о:

Редактор О, Бугир

Составитель Н. Чернилевская

Техред Л.рердюкова Корректор А, Зимокосов

Заказ 849/12 Тираж 733Подписное

ВНИИГШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полигра(}ическое предприятие, г. Ужгород, ул. Проектная, 4

| -Разработка основных конструктивных решений агрегатов упрочнения широкополосной стали | |||

| Отчет ВНИИМЕТМАШ, гос | |||

| регистр | |||

| № 79033453 | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1987-03-23—Публикация

1986-01-13—Подача