9uz.1

СО

со оо со

оо

Oi

Изобретение относится к прокатному производству и может быть использовано в цехах, где осуществляют холодную прокатку полос в рулонах.

Цель изобретения - повышение производительности оборудования за счет получения на моталке рулонов максимального для данного стана наружного диаметра.

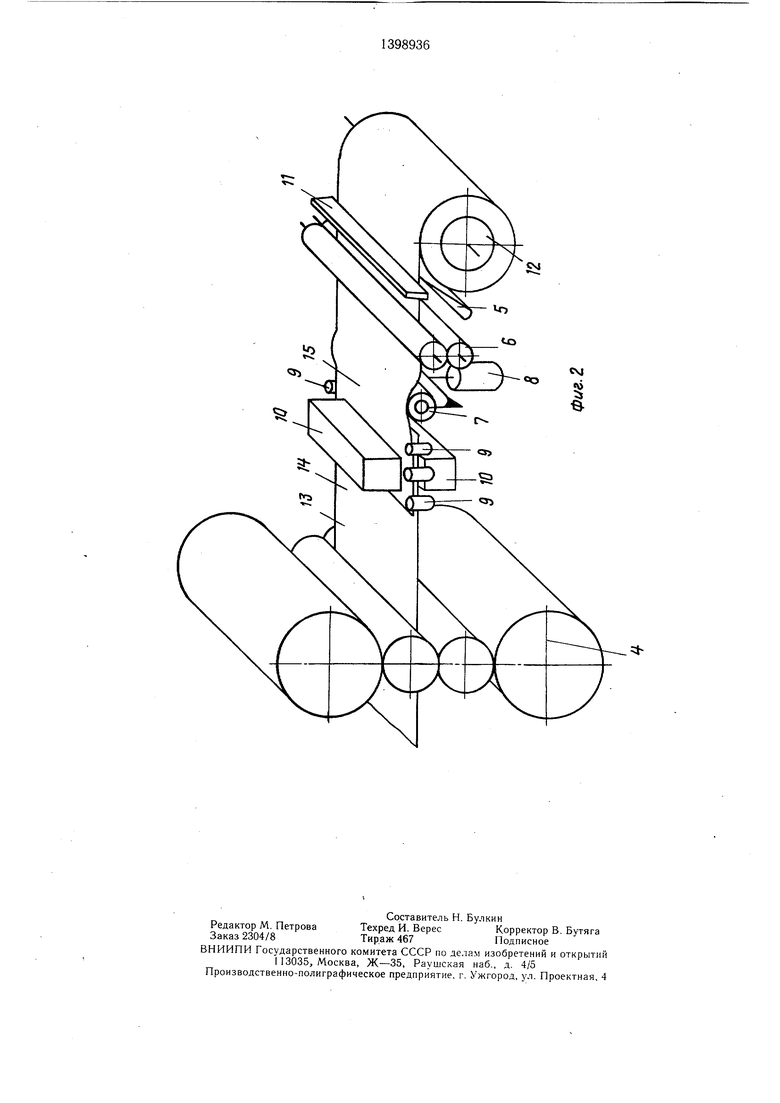

На фиг. 1 показан стан холодной прокатки, общий вид; на фиг. 2 - часть стана холодной прокатки с моталкой.

. Стан холодной прокатки включает разма- тыватели 1 (фиг. 1), стыкосварочную машину 2, петлевой накопитель 3, прокатные клети 4 (фиг. 1 и 2), узел пере меояения конца оборванной полосы от моталки к клетям стана, представляющий собой отгибатель 5 и тянущие ролики 6. Стан снабжен также узлом наложения концов оборванной полосы, состоящим из проводки 7 с приводом 8 (пневмоцилиндром) и узлом центрирования концов оборванной полосы - вертикальными роликами 9. Узел скрепления оборванной полосы выполнен в виде сшивной машины 10. Стан оснащен разделительными ножницами 11 и моталкой 12. Передний конец полосы 13 после ее обрыва обозначен позицией 14, задний - позицией 15.

Стан холодной прокатки работает следующим образом.

Полоса с разматывателя 1 подается в стыкосварочную машину 2, где ее передний конец сваривают с задним концом предыдущей полосы. Затем ее подают в петлевой накопитель 3 и далее в прокатные клети 4. Прокатанную полосу наматывают на моталку 12. После намотки максимального для данного стана наружного диаметра полосу обрезают ножницами 11 и готовый рулон снимают с барабана моталки.

При обрыве полосы 13 в последних межклетевых промежутках или на участке между последней клетью и моталкой задний после обрыва конец 15 полосы 13 за время до полной остановки стана наматывается в рулон на барабане моталки 12. После остановки стана узлом перемещения конца оборванной полосы от моталки к клетям стана - отгибателем 5 и тянущими роликами 6 - задний после обрыва конец полосы перемещают к узлу наложения концов оборванной полосы - проводке 7. Пневмоцилиндром 8 проводку приподнимают, устанавливая задний конец над предварительно подведенным к проводке передни.м после обрыва полосы 13 концом 14. Затем проводку 7 опускают и концы 15 и 14 накладываются один на другой. Узлом центрирования вертикальными роликами 9 устра- няют поперечное смещение концов 14 и 15. Далее узлом скрепления оборванной полосы - сщивной машиной 10 - соединяют оборванную полосу и осуществляют дальнейшую прокатку полосы до получения на моталке рулона максимального наружного

диаметра.

При обрыве полосы 13 в первь х межклетевых промежутках задний после обрыва конец 15 полосы 13, за время до полной остановки стана не доходит до моталки. После

5 остановки стана его перемещают клетями стана и моталкой до узла наложения концов оборванной полосы - проводке 7, перемещают туда же передний конец оборванной полосы и соединяют их узлом скрепления оборванной полосы, как описано выще.

0 В этом случае узел перемещения конца оборванной полосы от моталки к клетям стана не используют.

Стан холодной прокатки позволяет получать рулоны максимального для данного

5 стана наружного диаметра при обрывах полосы в процессе прокатки.

Рулоны максимального диаметра и массы, полученные на предлагаемом стане, обеспечивают формирование садок максимальной массы для отжига в колпаковых печах, что

0 обеспечивает увеличение производительности колпаковых печей и снижение удельного расхода топлива.

Скрепление концов оборванной полосы между последней клетью стана и моталкой снижает простои стана при обрывах, что

5 повыщает его производительность.

Формула изобретения

0

1.Стан холодной прокатки, включающий разматыватель, прокатные клети и моталку, отличающийся тем, что, с целью повышения производительности оборудования за счет получения на моталке рулонов максимального для данного стана наружного диаметра, стан снабжен узлом скрепле5 ния оборванной полосы, размещенным между последней клетью стана и моталкой.

2.Стан по п. 1, отличающийся тем, что он снабжен узлом перемещения конца оборванной полосы от моталки к клетям стана и узлом наложения концов оборванной полосы и их центрирования.

CM

CM

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки полос | 1984 |

|

SU1201011A1 |

| Способ бесконечной прокатки полос | 1978 |

|

SU719715A1 |

| Способ холодной прокатки полос в рулонах на реверсивном стане | 1988 |

|

SU1653870A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2267368C1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 1999 |

|

RU2173226C2 |

| Устройство для травления прокатанной стальной полосы и листа | 1961 |

|

SU143295A1 |

| Проводка полосового прокатного стана | 1982 |

|

SU1063498A1 |

| Способ прокатки листов | 1980 |

|

SU874236A1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| Способ обработки горячекатаной полосы из углеродистых сталей в непрерывно-травильном агрегате | 1981 |

|

SU1018985A1 |

Изобретение относится к прокатному производству и может быть использовано в цехах, где осуществляют холодную прокатку полос в рулонах. Цель изобретения - повышение производительности оборудования за счет получения на моталке рулонов максимального для данного стана наружного диаметра. Стан включает разма- тыватели I, стыкосварочную машину 2, петлевой накопитель 3, прокатные клети 4, узел 6 перемещения конца оборванной полосы от моталки к клетям стана, узел 10 скрепления оборванной полосы, размещенный между последней клетью стана и моталкой. Стан оснащен узлом наложения концов оборванной полосы. Благодаря этому возможно максимально загрузить моталку даже в случаях обрыва полосы. 1 з.п. ф-лы, 2 ил. (Я

| Франценюк И | |||

| В., Железнов Ю | |||

| Д., Кузнецов Л | |||

| А | |||

| и др | |||

| Современный цех холодной прокатки углеродистых сталей | |||

| М.: Металлургия, 1984, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-05-30—Публикация

1986-12-15—Подача