Изобретение относится к обработке металлов давлением и может быть использовано для получения изделий винтообразного профиля методами волочения, прессования.

Целью изобретения является повышение качества и расширение технологических возможностей за счет получения изделий винтообразного профиля из малопластичных материалов.

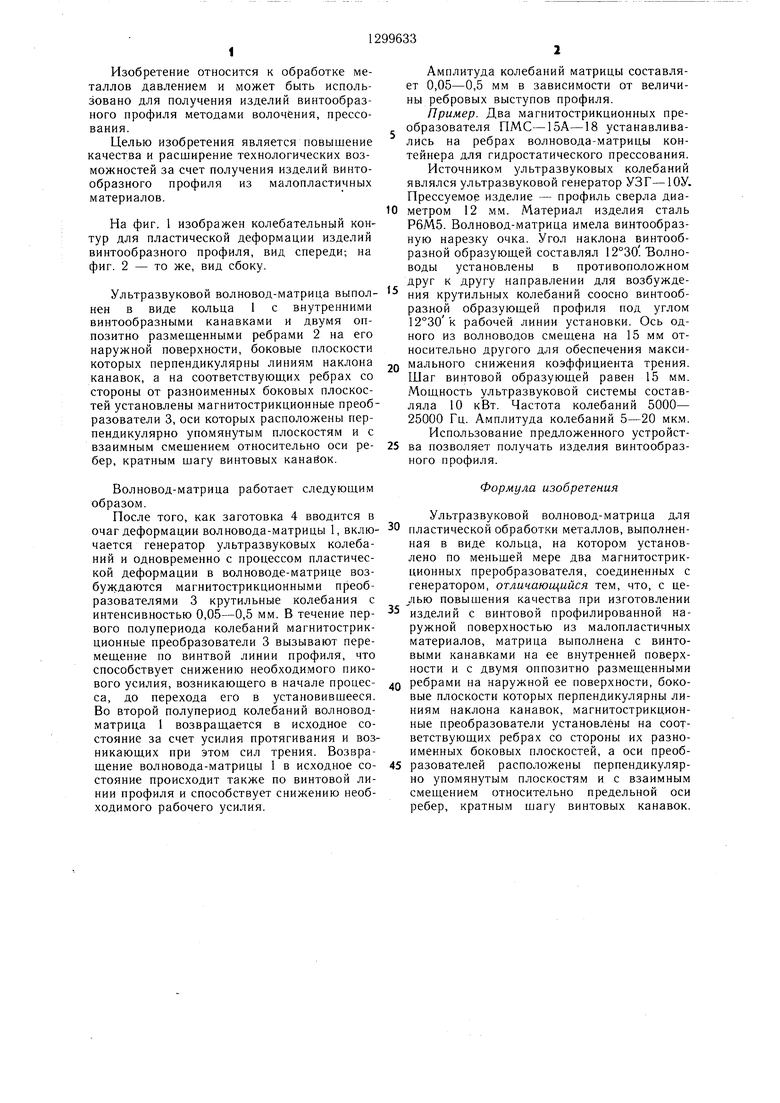

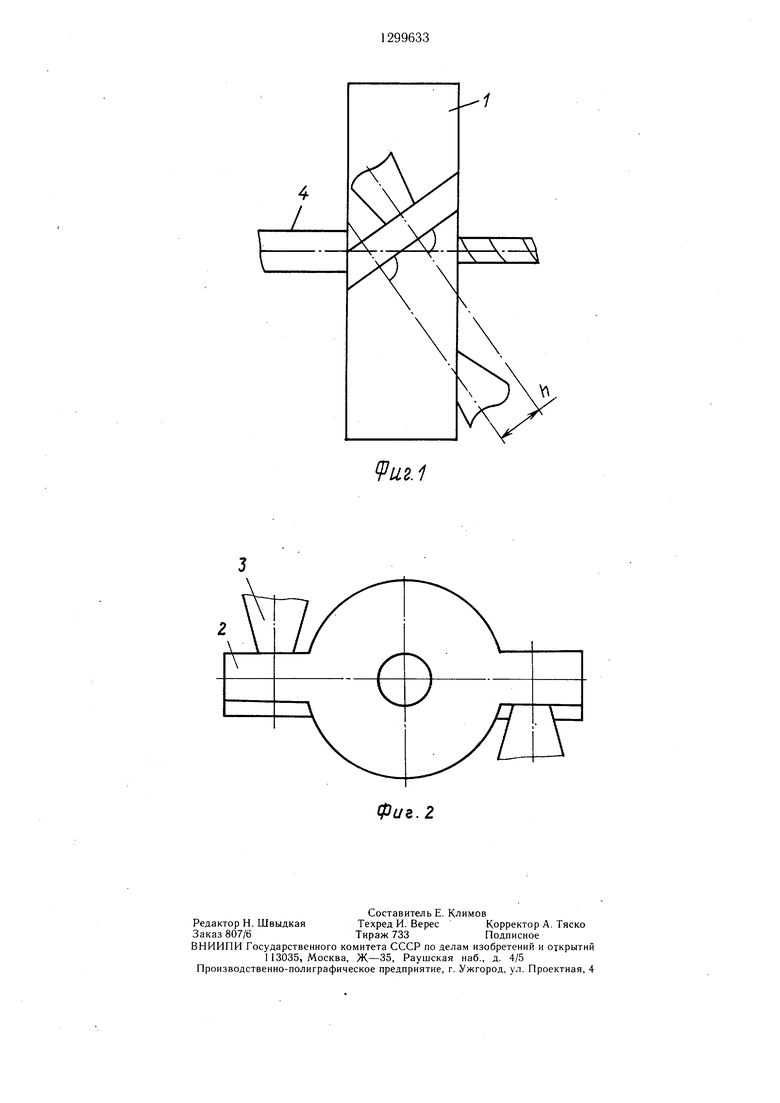

На фиг. 1 изображен колебательный контур для пластической деформации изделий винтообразного профиля, вид спереди; на фиг. 2 - то же, вид сбоку.

Ультразвуковой волновод-матрица выпол- 5 иен в виде кольца 1 с внутренними винтообразными канавками и двумя оп- позитно размеш,енными ребрами 2 на его

Источником ультразвуковых колебаний являлся ультразвуковой генератор УЗГ-10У. Прессуемое изделие - профиль сверла диа- 10 метром 12 мм. Материал изделия сталь Р6М5. Волновод-матрица имела винтообразную нарезку очка. Угол наклона винтообразной образующей составлял 12°30 . Волноводы установлены в противоположном друг к другу направлении для возбуждения крутильных колебаний соосно винтообразной образующей профиля под углом 12°30 к рабочей линии установки. Ось одного из волноводов смещена на 15 мм отнаружной поверхности, боковые плоскостиносительно другого для обеспечения максикоторых перпендикулярны линиям наклонаJQ мального снижения коэффициента трения,

канавок, а на соответствующих ребрах соШаг винтовой образующей равен 15 мм.

стороны от разноименных боковых плоское-Мощность ультразвуковой системы составтей установлены магнитострикционные преоб-ляла 10 кВт. Частота колебаний 5000-

разователи 3, оси которых расположены пер-25000 Гц. Амплитуда колебаний 5--20 мкм.

пендикулярно упомянутым плоскостям и сИспользование предложенного устройствзаимным смешением относительно оси ре-25 ва позволяет получать изделия винтообразбер, кратным шагу винтовых канайок.ного профиля.

Волновод-матрица работает следующим образом.

После того, как заготовка 4 вводится в очаг деформации волновода-матрицы 1, включается генератор ультразвуковых колебаний и одновременно с процессом пластической деформации в волноводе-матрице возбуждаются магнитострикционными преобразователями 3 крутильные колебания с интенсивностью 0,05-0,5 мм. В течение первого полупериода колебаний магнитострикционные преобразователи 3 вызывают перемещение по винтвой линии профиля, что способствует снижению необходимого пикового усилия, возникаюплего в начале процесса, до перехода его в установившееся. Во второй полупериод колебаний волновод- матрица 1 возвращается в исходное состояние за счет усилия протягивания и возникающих при этом сил трения. Возвращение волновода-матрицы 1 в исходное состояние происходит также по винтовой линии профиля и способствует снижению необходимого рабочего уси.тия.

Амплитуда колебаний матрицы составляет 0,05-0,5 мм в зависимости от величины ребровых выступов профиля.

Пример. Два магнитострикционных преобразователя ПМС-15А-18 устанавливались на ребрах волновода-матрицы контейнера для гидростатического прессования.

Источником ультразвуковых колебаний являлся ультразвуковой генератор УЗГ-10У. Прессуемое изделие - профиль сверла диа- метром 12 мм. Материал изделия сталь Р6М5. Волновод-матрица имела винтообразную нарезку очка. Угол наклона винтообразной образующей составлял 12°30 . Волноводы установлены в противоположном друг к другу направлении для возбуждения крутильных колебаний соосно винтообразной образующей профиля под углом 12°30 к рабочей линии установки. Ось одного из волноводов смещена на 15 мм от

Формула изобретения

Ультразвуковой волновод-матрица для пластической обработки металлов, выполненная в виде кольца, на котором установено по меньшей мере два магнитострикционных преробразователя, соединенных с генератором, отличающийся тем, что, с це- ью повышения качества при изготовлении изделий с винтовой профилированной наружной поверхностью из малопластичных материалов, матрица выполнена с винтовыми канавками на ее внутренней поверхности и с двумя оппозитно размещенными ребрами на наружной ее поверхности, боковые плоскости которых перпендикулярны линиям наклона канавок, магнитострикционные преобразователи установлены на соответствующих ребрах со стороны их разноименных боковых плоскостей, а оси преоб- разователей расположены перпендикулярно упомянутым плоскостям и с взаимным смещением относительно предельной оси ребер, кратным щагу винтовых канавок.

ч ч

VU2.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой механической обработки | 1982 |

|

SU1068236A1 |

| Устройство для калибрования отверстий поверхностным пластическим деформированием с наложением ультразвуковых колебаний на деталь | 2023 |

|

RU2817100C1 |

| ВИБРОЭКСТРАКТОР С КОМБИНИРОВАННЫМ ДВИЖЕНИЕМ ЗАЦЕПНЫХ ЭЛЕМЕНТОВ ДЛЯ РЕЗЬБОВЫХ ФРАГМЕНТОВ ТРАНСПЕДИКУЛЯРНЫХ ШУРУПОВ | 2015 |

|

RU2626135C2 |

| ВИБРОЭКСТРАКТОР ДЛЯ РЕЗЬБОВЫХ ФРАГМЕНТОВ ТРАНСПЕДИКУЛЯРНЫХ ШУРУПОВ С КРУТИЛЬНЫМИ КОЛЕБАНИЯМИ ЗАХВАТНЫХ ЭЛЕМЕНТОВ | 2015 |

|

RU2626133C2 |

| Способ изготовления изделий с фасонной полостью | 1989 |

|

SU1668004A1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ ПРЕИМУЩЕСТВЕННО НА КОНТАКТНЫЕ ПОВЕРХНОСТИ РАЗМЕРНОГО ИНСТРУМЕНТА ДЛЯ ОБРАБОТКИ РЕЗЬБ | 1998 |

|

RU2129480C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 1997 |

|

RU2129942C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ФИНИШНОЙ ОБРАБОТКИ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2393076C2 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1996 |

|

RU2095217C1 |

| Устройство для ультразвукового хонингования | 1982 |

|

SU1125122A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано для получения изделий винтообразного профиля из малопластичных материалов. Это достигается тем, что матрица выполнена с внутренними винтообразными канавками и с двумя оппозитно размещенными ребрами на ее наружной поверхности. Боковые плоскости ребер перпендикулярны линиям наклона канавок. На соответствующих ребрах со стороны их разноименных боковых плоскостей установлены магнитострикционные преобразователи. Оси последних расположены перпендикулярно упомянутым плоскостям и с взаимным смещением относительно оси ребер, кратным щагу винтовых канавок. Такое конструктивное рещение позволяет одновременно с процессом пластической деформации возбуждать магнитострикционными преобразователями крутильные колебания, что способствует снижению необходимого рабочего усилия и позволяет получать изделия винтообразного профиля из труднодеформируемых сплавов. 2 ил. S сл го со со 05 оо ОО

Фиг. 2

| ГАЗО-КИСЛОРОДНАЯ ГОРЕЛКА | 0 |

|

SU305318A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-30—Публикация

1985-11-06—Подача