Изобретение относится к кузнечно-прес- совому оборудованию, а именно к системам, предназначенным для управления горизонтально-ковочной машиной (ГКМ).

Целью изобретения является повышение точности получаемых изделий и повышение производительности.

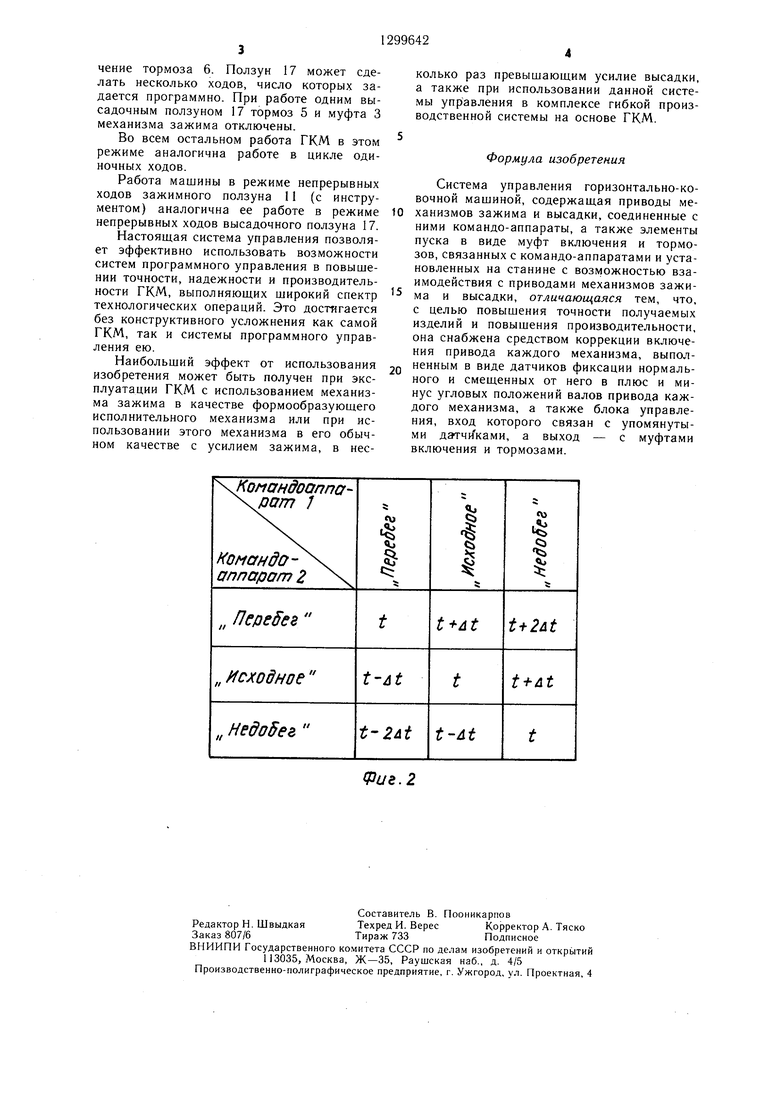

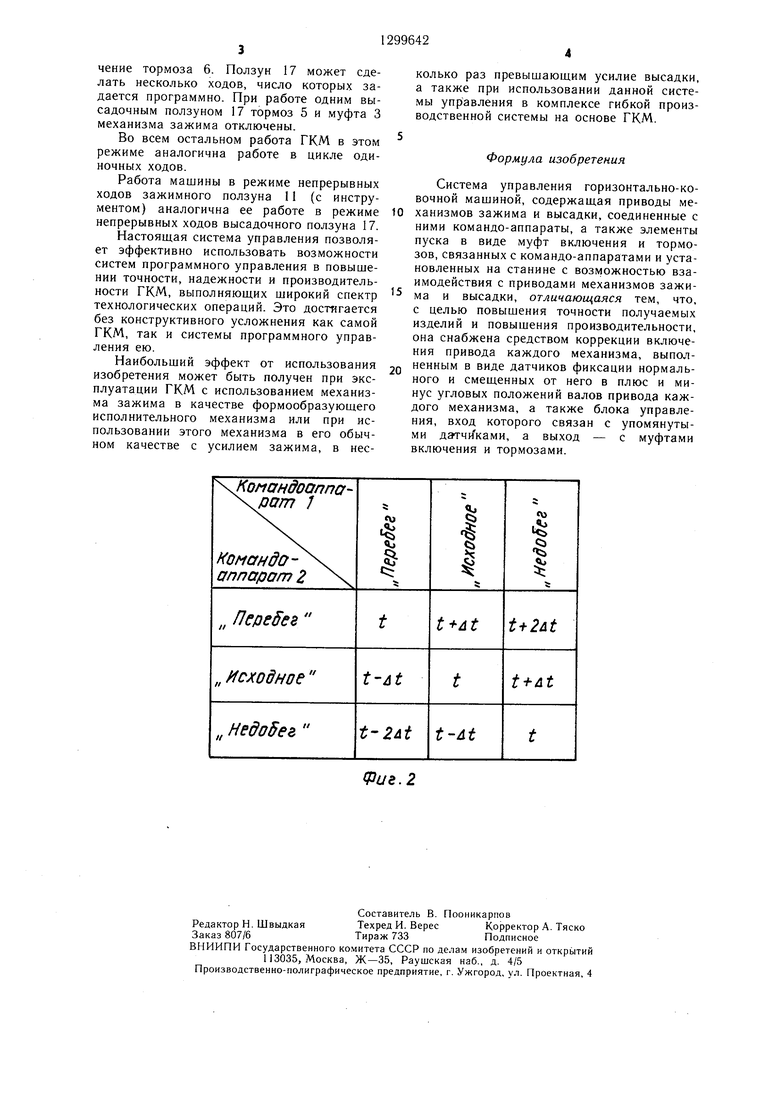

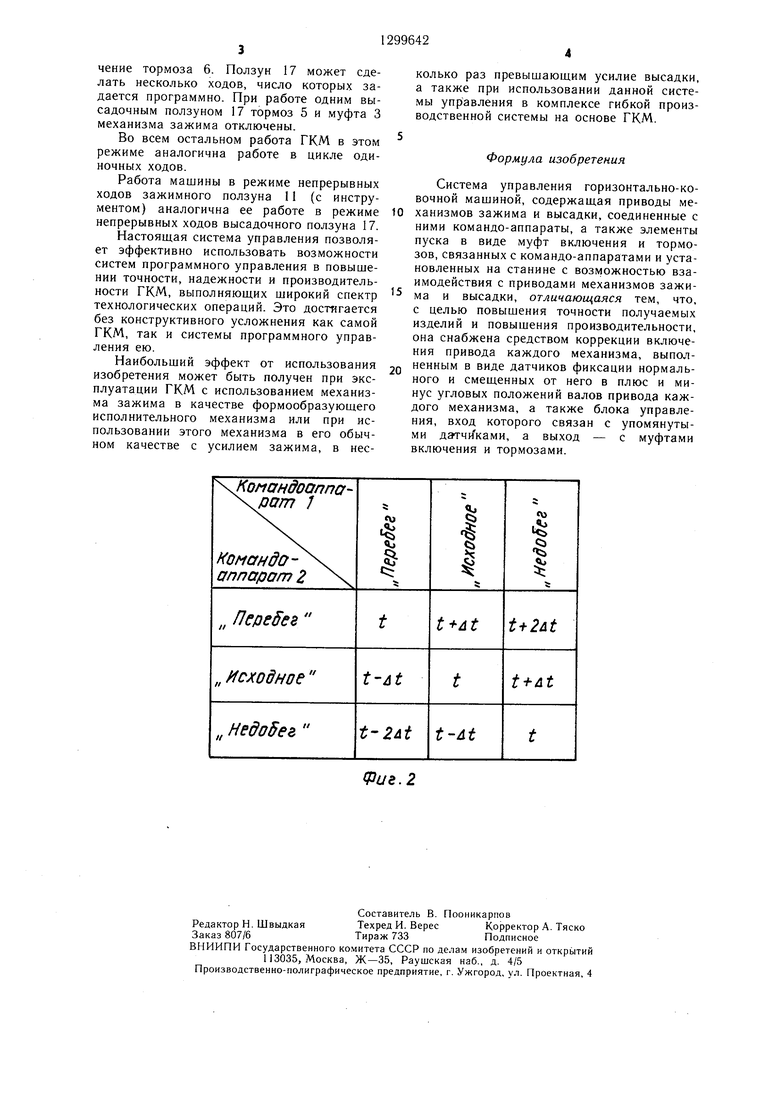

На фиг. 1 изображена схема системы управления ГКМ; на фиг. 2 - матрица для определения времени коррекции угловых положений кривошипных валов приводов механизмов зажима и высадки.

Система управления ГКМ содержит раздельные приводы механизмов зажима и высадки, соединенные с ними командоаппара- ты 1 и 2, элементы пуска в виде муфт 3, 4 включения и тормозов 5 и 6, связанных с командоаппаратами 1, 2 и установленных на станине с возможностью взаимодействия с приводами механизмов зажима и высадки, средство коррекции включения привода каждого механизма, выполненное в виде датчиков 7 фиксации нормального и смещенных от него в плюс и минус угловых положений валов привода каждого механизма, блока 8 управления, вход которого связан с датчиками 7, а выход - с муфтами 3, 4 включения и тормозами 5, 6, при этом механизм зажима выполнен в виде кривошипного вала 9, шатуна 10 и зажимного ползуна 11. Привод механизма зажима выполнен в виде электродвигателя 12, клино- ременной передачи 13 и маховика 14. Механизм высадки выполнен в виде кривошипного вала 15, шатуна 16, высадочного ползуна 17 и закрепленной на станине неподвижной матрицы 18. Привод механизма высадки выполнен в виде электродвигателя 19, клиноременной передачи 20 и маховика 21, для управления муфт 3, 4 включения служат электромагниты 22 и 23, а тормозов 5 и 6 - электромагниты 24 и 25, каждый из ко- мандоаппаратов 1 и 2 состоит из трех дисков 26. Каждая пара диск 26 - датчик 7 соответствует одному из трех состояний механизмов ГКМ: «Недобег, «Исходное, «Перебег. Блок 8 управления включает в себя блок 27 ввода сигналов, центральный процессор 28 и блок 29 вывода сигналов.

Система управления ГКМ действует следующим образом.

В исходном положении элементы зажимного и высадочного механизма находятся в положении, указанном на чертеже, тормоза 5 и 6 включены, муфты 3 и 4 выключены, блок 8 управления отключен. С пульта управления (не показан) включают электродвигатели 12 и 19 и блок 8. С коман- доаппаратов 1 и 2 в блок 27 поступают сигналы .«Исходное механизма зажима и «Исходное механизма высадки.

Режим работы - одиночный ход.

Посредством электромагнитов 24 и 25 растормаживают тормоза 5 и 6. Затем через электромагниты 22 и 23 включают муфты 3 и 4 следующим образом: так как ход

5

зажимного ползуна 11 в несколько раз меньше хода высадочного ползуна 17, то первой включают муфту 4, а через определенный промежуток времени включают муфту 3 с тем, чтобы одновременно со смыканием матриц (подвижной и неподвижной), отключением муфты 3 и включением тормоза 5 произошла высадка. Затем исполнительные механизмы отводят в исходное положение. При этом при обратном ходе ползунов Пи 17 командоаппараты дают сигнал в блок 8 на отключение .муфт 3 и 4, включение тормозов 5 и 6 и останов исполнительных механизмов в крайнем (исходном) положении.

Перед следующим пуском блок 8 оценивает положения исполнительных механизмов, т. е. угловые положения кривошипных валов 9 и 15 относительно исходного и друг друга и формирует коррекцию At.

Так, например, если механизм зажима ос0 тановится точно в исходном положении, а механизм высадки - не дойдя до своего исходного положения, но в пределах допуска, то для поддержания заданного угла рассогласования (разности) между угловыми положениями кривошипных валов 9 и 15 при

5 следующем пуске в действие исполнительных механизмов высадочный механизм надо включить раньше на величину At, а если он «перебежал, то позже на величину At. Возможные комбинации положений исполнительных механизмов и соответствую0 щих им величин коррекции времени на интервал в их запуске (величин коррекции заданного угла рассогласования) описывает матрица на фиг. 2.

Таким образом, сигналы с датчиков 7 поступают на блок 27 ввода, с этого бло ка они передаются в блок 28 центрального процессора, где эти сигналы обрабатываются по заданной программе и формируется временной интервал на последовательность запуска механизмов зажима и вы0 садки. Выработанные после коррекции сигналы передаются на блок 29 вывода, где они усиливаются до величины, необходимой для управления электромагнитами 22, 23, 24 и 25 муфт и тормозов ГКМ.

При команде на повторение цикла сиг5 налы с блока 29 вывода выключают электромагниты 24 и 25 тормозов 5 и 6, включают электромагнит 23 муфты 4 и с заданной по программе задержкой - электромагнит 22 муфты 3. Далее цикл повторяется.

0 Работа машины в автоматическом режи- ме непрерывных ходов высадочного ползуна следующая.

Включают электромагнит 25 и растормаживают тормоз 6. Затем через электромагнит 23 включают муфту 4, в результате чего происходит прямой (рабочий) ход высадочного ползуна 17. При его обратном ходе командоаппарат 2 выдает сигнал в блок 8 на отключение муфты 4 и включение тормоза 6. Ползун 17 может сделать несколько ходов, число которых задается программно. При работе одним высадочным ползуном 17 тормоз 5 и муфта 3 механизма зажима отключены.

Во всем остальном работа ГКМ в этом режиме аналогична работе в цикле одиночных ходов.

Работа машины в режиме непрерывных ходов зажимного ползуна 11 (с инструментом) аналогична ее работе в режиме непрерывных ходов высадочного ползуна 17.

Настоящая система управления позволяет эффективно использовать возможности систем программного управления в повышении точности, надежности и производительности ГКМ, выполняющих широкий спектр технологических операций. Это достигается без конструктивного усложнения как самой ГКМ, так и системы программного управления ею.

Наибольший эффект от использования изобретения может быть получен при эксплуатации ГКМ с использованием механизма зажима в качестве формообразующего исполнительного механизма или при использовании этого механизма в его обычном качестве с усилием зажима, в несколько раз превышающим усилие высадки, а также при использовании данной системы управления в комплексе гибкой производственной системы на основе ГКМ.

Формула изобретения

Система управления горизонтально-ковочной машиной, содержащая приводы механизмов зажима и высадки, соединенные с ними командо-аппараты, а также элементы пуска в виде муфт включения и тормозов, связанных с командо-аппаратами и установленных на станине с возможностью взаимодействия с приводами механизмов зажима и высадки, отличающаяся тем, что, с целью повышения точности получаемых изделий и повышения производительности, она снабжена средством коррекции включения привода каждого механизма, выполненным в виде датчиков фиксации нормального и смещенных от него в плюс и минус угловых положений валов привода каждого механизма, а также блока управления, вход которого связан с упомянутыми датчи ками, а выход - с муфтами включения и тормозами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горизонтально-ковочная машина | 1973 |

|

SU610600A1 |

| Горизонтально-ковочная машина | 1977 |

|

SU904859A1 |

| ГОРИЗОНТАЛЬНО-КОВОЧНАЯ МАШИНА | 1972 |

|

SU435044A1 |

| Зажимной механизм горизонтально-ковочной машины | 1980 |

|

SU994097A1 |

| ГОРИЗОНТАЛЬНО-КОВОЧНАЯ МАШИНА | 1967 |

|

SU224993A1 |

| ГОРИЗОНТАЛЬНАЯ КОВОЧНАЯ МАШИНА | 1969 |

|

SU247015A1 |

| Горизонтально-ковочная машина | 1983 |

|

SU1505657A1 |

| Устройство для включения механического пресса | 1973 |

|

SU500642A1 |

| Зубчатая муфта включения | 1974 |

|

SU585338A1 |

| Система включения преимущественно для кривошипных прессов | 1981 |

|

SU1085329A1 |

Изобретение относится к области куз- нечно-прессового оборудования, а именно к системам для управления горизонтально-ковочной машиной. Система содержит раздельные приводы механизмов (М) зажима и высадки, соединенные с ними командоап- паратами 1 и 2, элементы пуска в виде муфт включения 3 и 4, тормозов 5 и 6 и i фиг. электромагнитов (Э) 22, 23, 24 и 25, средство коррекции включения привода каждого М, выполненное в виде датчиков 7 фиксации угловых положений валов привода каждого М, блока управления (БУ) 8, вход которого связан с датчиками 7, а выход - с муфтами включения 3, 4 и тормозами 5 и 6. В исходном положении тормоза 5 и 6 включены, муфты 3 и 4 выключены, БУ отключен. С пульта управления включают приводы М и БУ, посредством Э растормаживают тормоза 5 и 6 и включают муфты 3 и 4. Включение и выключение с помощью Э элементов пуска 3, 4, 5 и 6 производится с учетом оценки БУ положения валов привода каждого М. При определении датчиками 7 величины рассогласования между фактическими положениями валов приводов М, их исходным положением с помощью БУ обеспечивается необходимая коррекция. 2 ил. W 22 3 (Л N3 СО ;о Oi N3 29

| Устройство для протекторной защиты внутренней поверхности металлической емкости | 1981 |

|

SU949018A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-03-30—Публикация

1985-08-12—Подача