31505657

Изобретение относится к кузнечном

прессовому оборудованию, а именно к горизонтально-ковочным машинам (ГКМ) с горизонтальным разъемом матриц, предназначенным для горячей штамповки поковок различных форм и размеров из черных и цветных металлов в многоручьевых штампах.

Цель изобретения - расширение технологических возможностей ГКМ за счет обеспечения штамповки заготовок с некруглыми элементами с помощью матриц, а также повьшение производительности машины за счет повьш1ения ее быстроходности.

Поставленная цель достигается

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНО-КОВОЧНАЯ МАШИНА | 1967 |

|

SU224993A1 |

| Устройство для горчейк протяжки | 1981 |

|

SU1013025A1 |

| ГОРИЗОНТАЛЬНО-КОВОЧНАЯ МАШИНА | 1972 |

|

SU435044A1 |

| Штамп к горизонтально-ковочной машине | 1972 |

|

SU438481A1 |

| Перекладчик к горизонтально-ковочной машине | 1972 |

|

SU450634A1 |

| Горизонтально-ковочная машина | 1969 |

|

SU356879A1 |

| Высадочный двухударный автомат | 1981 |

|

SU984604A2 |

| Устройство для высадки трубчатых заготовок | 1986 |

|

SU1393518A1 |

| Высадочный двухударный автомат | 1977 |

|

SU721224A1 |

| Гвоздильный автомат | 1981 |

|

SU988432A1 |

Цель изобретения - расширение технологических возможностей и повышение производительности. Машина содержит размещенные на станине кривошипно-ползунный механизм, на ползуне которого установлен блок пуасонов, матричный блок с горизонтальным разъемом полуматриц, механизм переноса обрабатываемых заготовок. Машина снабжена дополнительной балкой, механизмом уравновешивания поворотных балок и синхронизации их поворота, установленной в напрвляющих станины с возможностью перемещения вдоль линии ковки опорой, расположенным в станине силовым цилиндром, коленорычажным механизмом, опорой и штоком силового цилиндра. 6 з.п.ф-лы, 2 ил.

Известна ГКМ, содержащая размещен-tO тем, что ГКМ, содержащая размещенные

ные на станине кривошипно-ползунныи механизм, на ползуне которого установлен блок пуансонов, матричный бдок с горизонтальным разъемом полуматриц, одна из которых закреплена на шарнирно смонтированной в станине. поворотной балке, а также механизм переноса обрабатываемых заготовок l.

Недостатком известной машины является то, что она имеет недостаточ- но высокие технологические возможности. На ней нельзя придать некруглую в поперечном сечении форму предварительно отштампованной круглой головке стержня. Например, в первом ручье на стёрлсне, отштампована (набрана) цилиндрическая головка, превосходящая диаметр стержня. Во втором ручье на этой головке необходимо выполнить две диаметрально противопо ложные лыски (операция производится смыканием полуматриц), Так как в этом случае углубление в нижней полуматрице под головку меньше чем радиус головки, то стержень ложится в ручей с перекосом в вертикальной плоскости, что исключает возможность получения доброкачественного изделия.

. Сравнительно невысокая производительность объясняется тем, что быст- роходность машинь приходится искусственно снижать, так как между двумя ходами ползуна, несущего пуансоныз необходимо время, чтобы механизм переноса успел переместить заготовку из одного ручья в другой. Так как нижняя пол уматрица неподвижна, то меха- Чизм переноса должен поднять поковку из ручья -нижней полуматрицы движени

ем вверх, горизонтально перенести ее к следующему ручью и затем опустить в ручей движением вниз, Даже если скруглить острые углы такой траек Ю- рии, то и тогда на перенос заготовки уходит сравнительно много времени.

Кроме того, из-за сложной траектории усложняется сам механизм переноса.

5

5

0 5

0 5

0

0

5

на станине кривошипно-ползунныи механизм, на ползуне которого установлен блок пуансонов, матричный блок с горизонтальным разъемом полуматриц, одна из которых закреплена на шарнирно смонтированной в станине поворотной балке, а также механизм переноса обрабатываемых заготовок, снабжена дополнительной поворотной балкой, шарнирно смонтированной на ста нине оппозитйо основной, механизмом уравновешивания поворотных балок и синхронизации их поворота, связанным с обеими поворотными балками, при этом другая полуматрица матричного блока закреплена на дополнительной балке. Кроме того, она снабжена установленной в направляющих станины с возможностью перемещения вдоль линии ковки опорой, расположенным в станине силовым цилиндром, а также коленорычаж- ным механизмом, связанным со станиной, опорой и штоком силового цилиндра, при этом оси Шарниров обеих поворотных балок размещены в упомянутой опоре, кроме того, на одной из балок выполнены выступы, а на другой - соответствующие пазы для размещения упомянутых выступов, поверхности выступов и пазов очерчены дугами окружностей, центр которых совмещен с осью поворота балок, а механизм уравновешивания и синхронизации поворота балок может быть вьшолнен в Виде двух находящихся в -зацеплении зубчатых колес, каждое из которых закреплено на оси соответствующей поворотной балки, в виде двух связанных шатунами с соответствующей поврротной балкой зубчатьпс реек и смонтированного на станине с возможностью вращения зубчатого колеса, взаимодействукаце- го с обеими рейками или в виде закрепленного на станине коромысла, концы которого посредством шатунов соединены с соответствующей балкой. Машина также снабжена установленным на одной из балок эксцентриком и при- одом вращения эксцентрика в виде

червячной передачи, при этом эксцентрик связан с шатуном механизма уравновешивания и синхронизации той же балки.

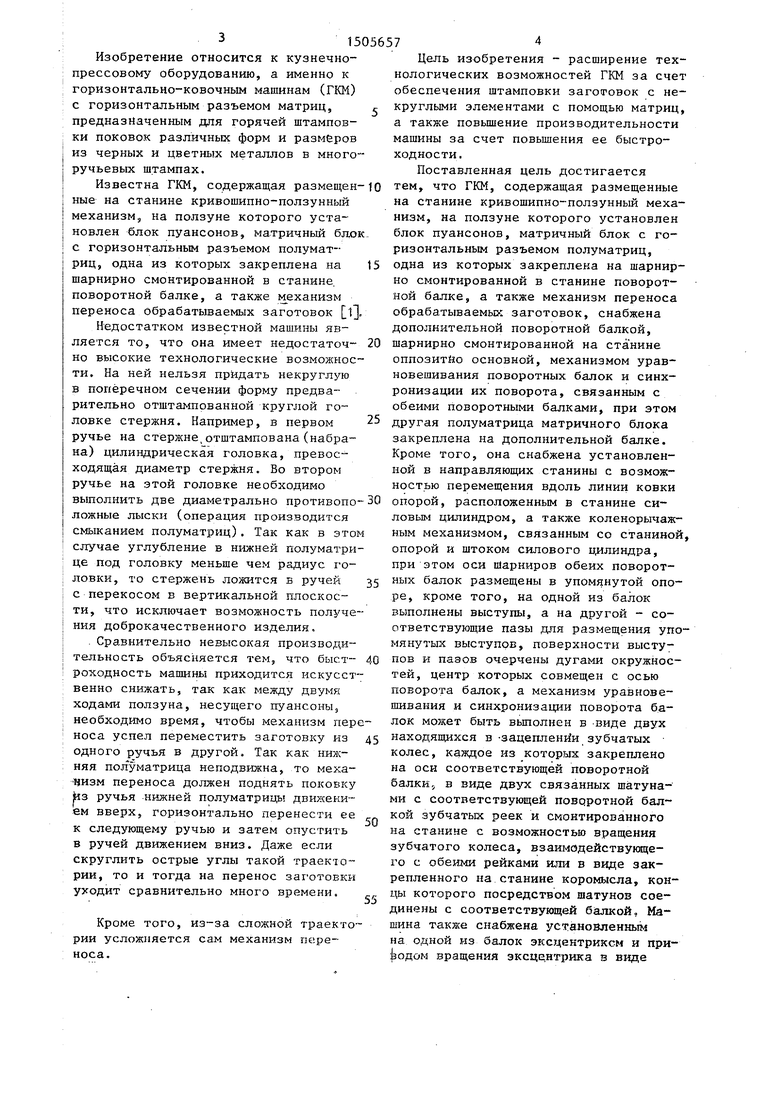

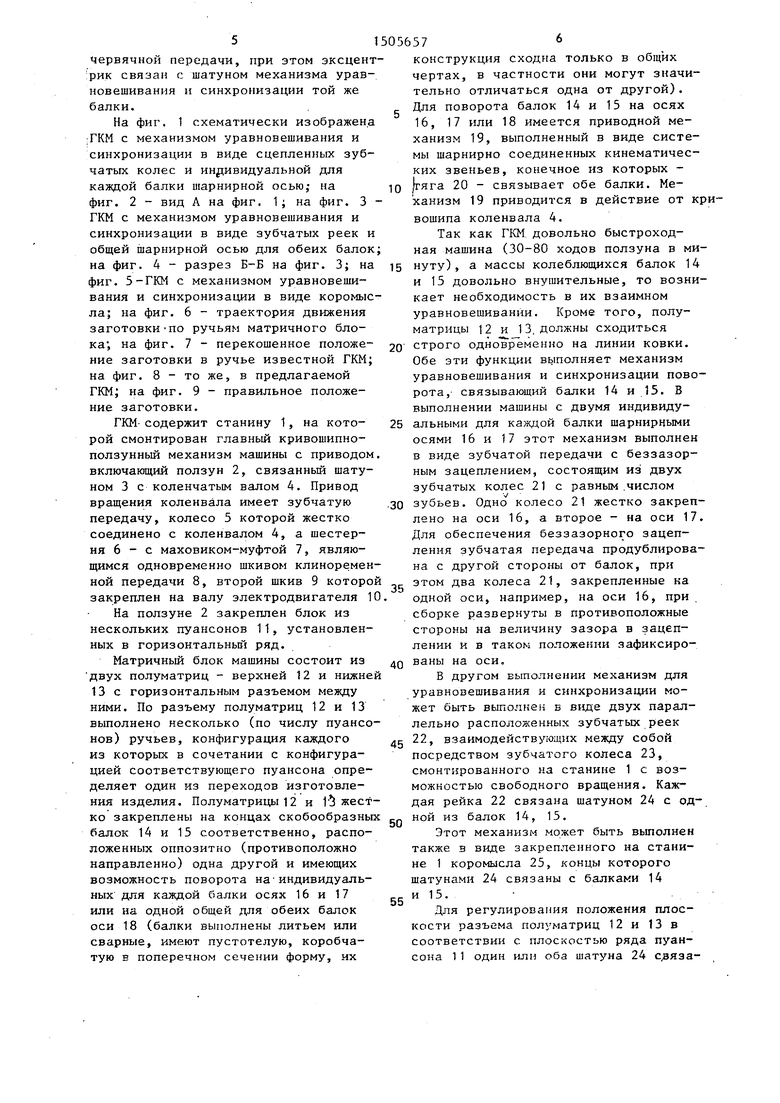

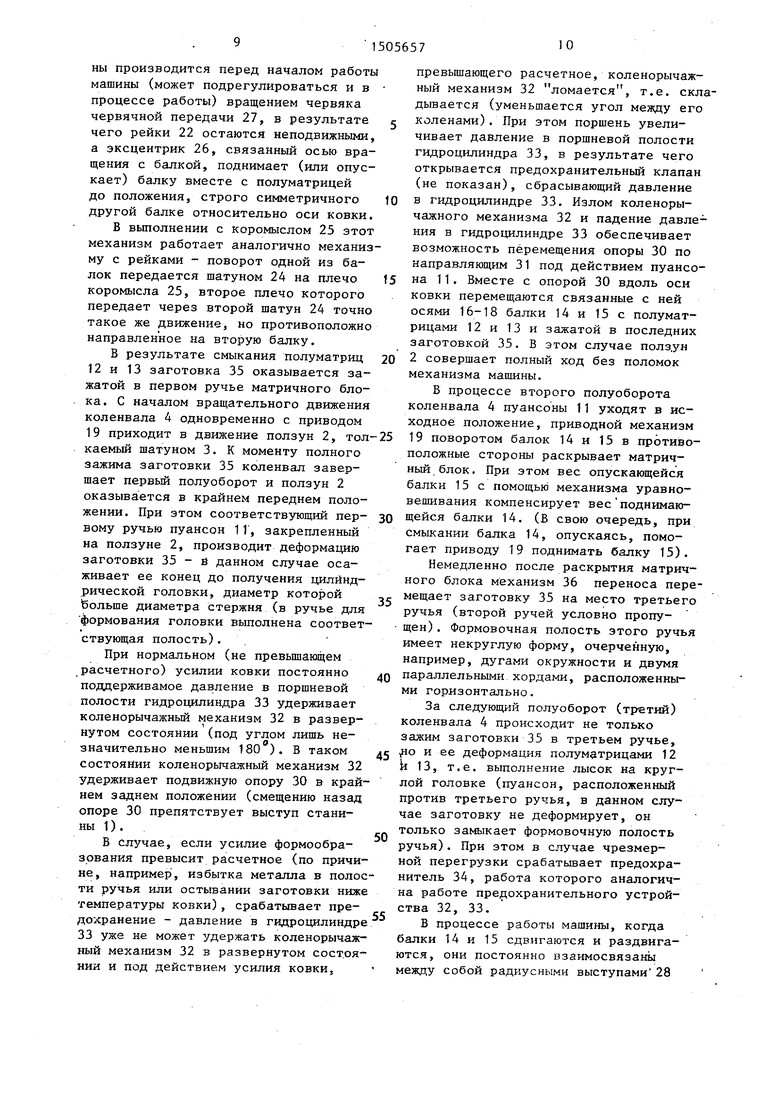

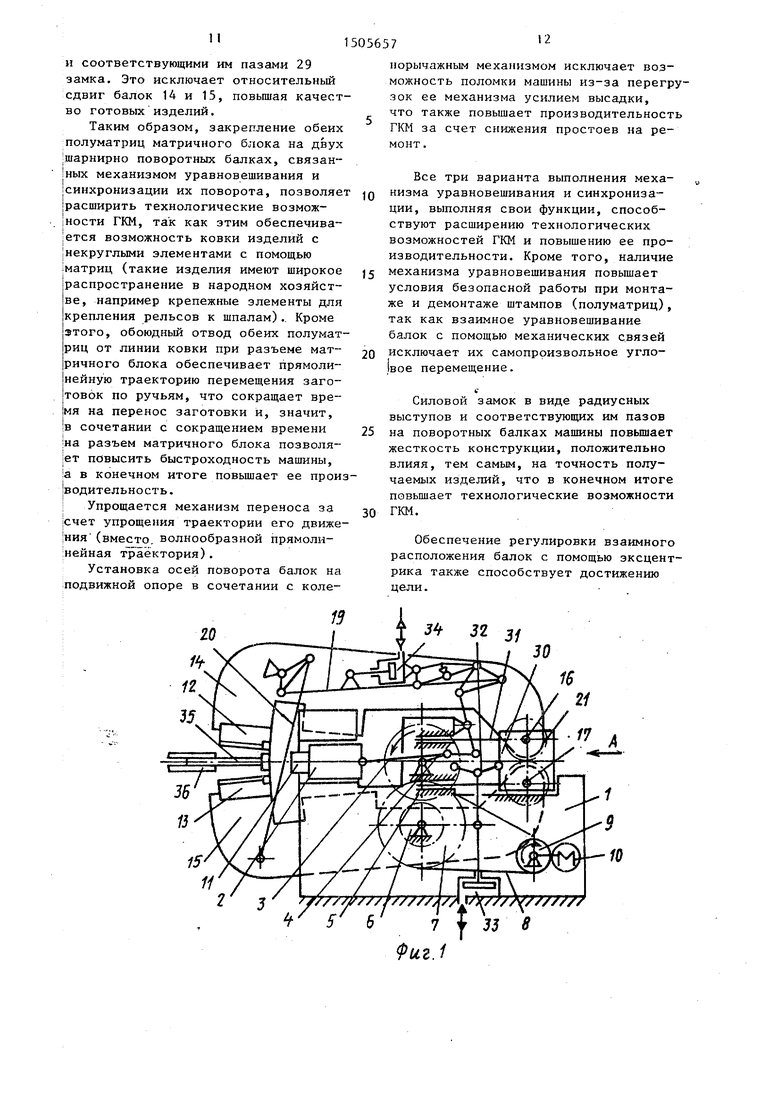

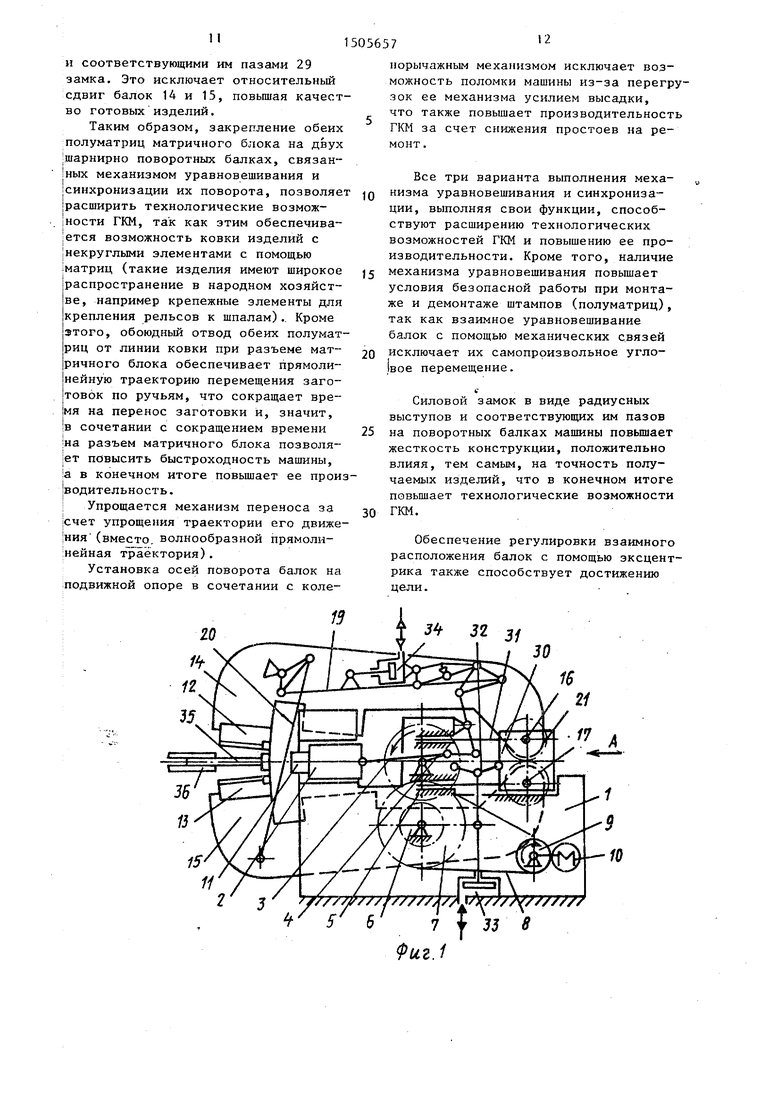

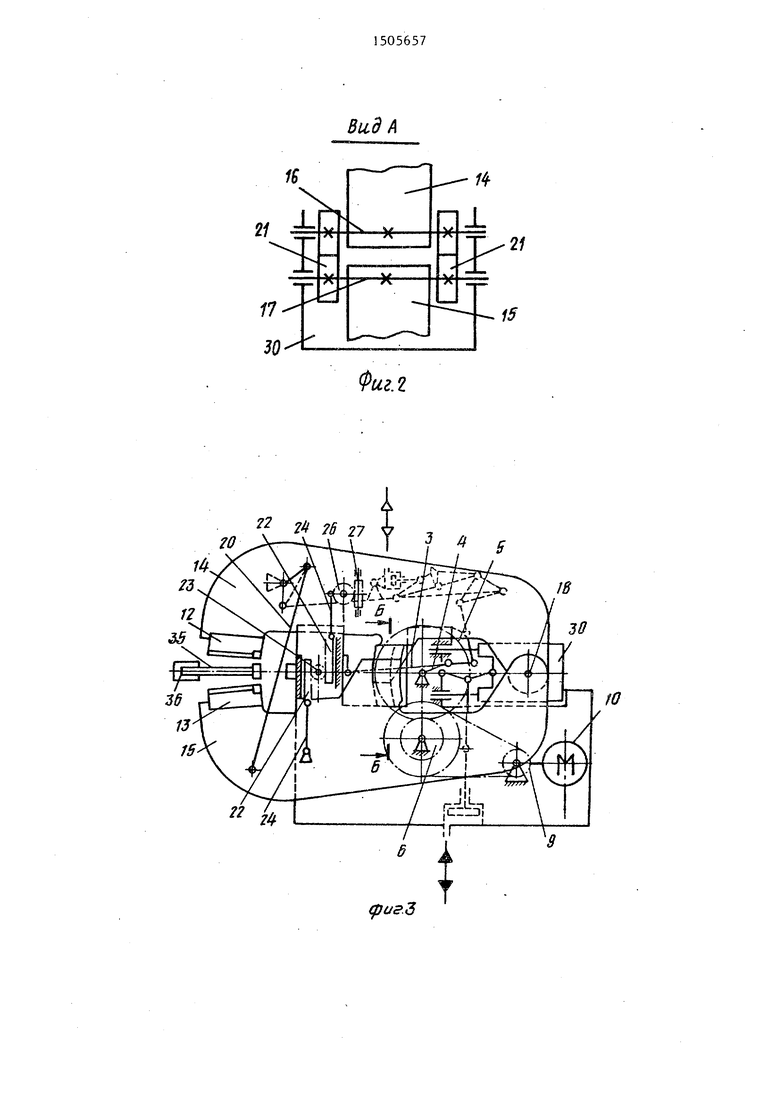

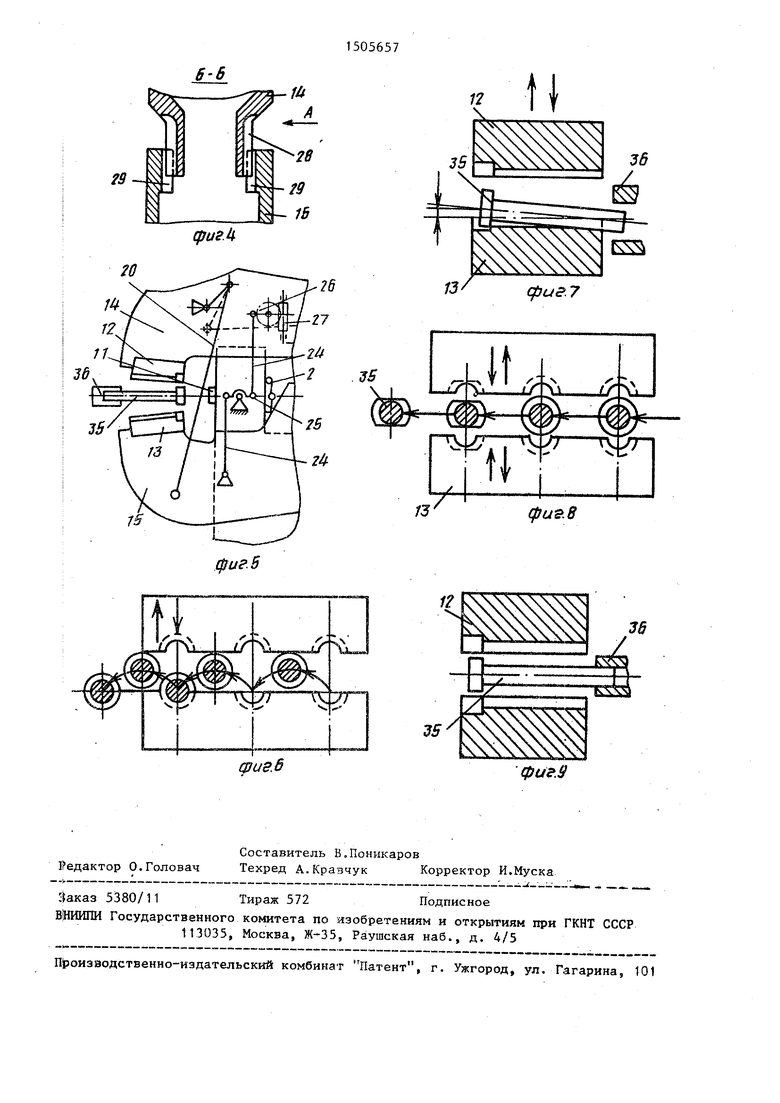

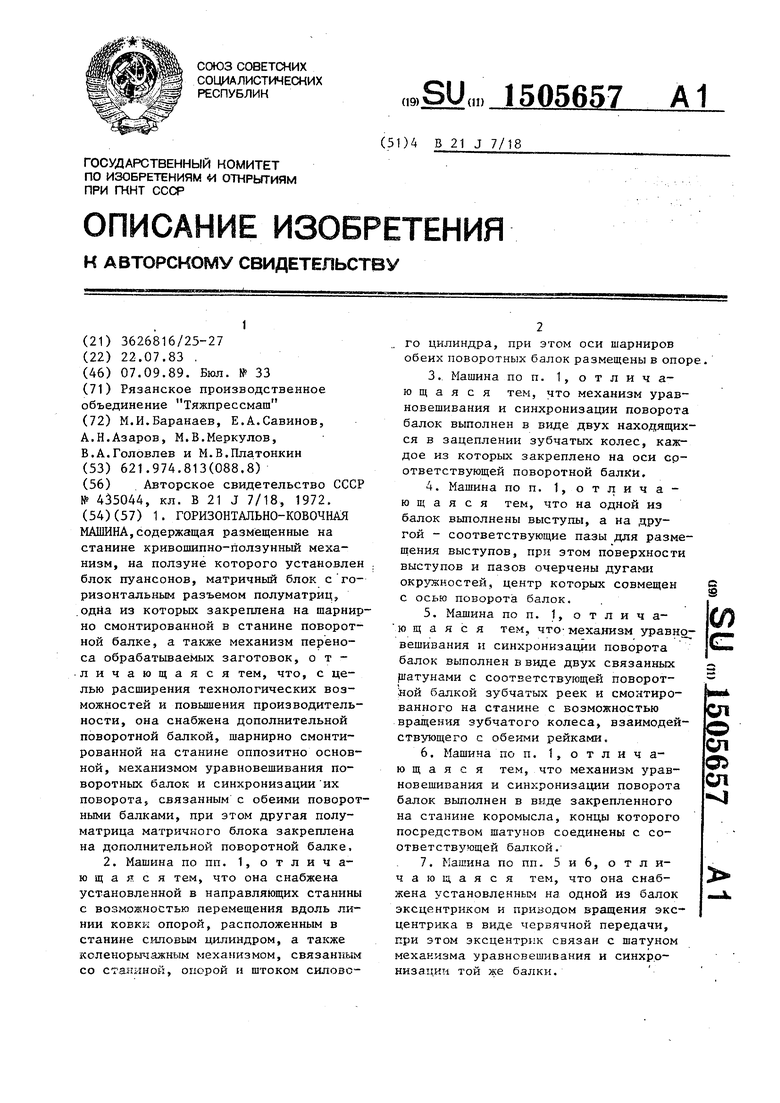

На фиг. 1 схематически изображена ;ГКМ с механизмом уравновешивания и синхронизации в виде сцепленных зубчатых колес и индивидуальной для каждой балки шарнирной осью; на фиг. 2 - вид А на фиг. 1; на фиг. 3 ГКМ с механизмом уравновешивания и синхронизации в виде зубчатых реек и общей шарнирной осью для обеих балок на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5-ГКМ с механизмом уравновешивания и синхронизации в виде коромысла; на фиг. 6 - траектория движения заготовки ПО ручьям матричного блока; на фиг. 7 - перекошенное положение заготовки в ручье известной ГКМ; на фиг. 8 - то же, в предлагаемой ГКМ; на фиг. 9 - правильное положение заготовки.

ГКМ- содержит станину 1, на которой смонтирован главный кривошипно- ползунный механизм машины с приводом включающий ползун 2, связанный шатуном 3 с коленчатым валом 4. Привод вращения коленвала имеет зубчатую передачу, колесо 5 которой жестко соединено с коленвалом 4, а шестерня 6 - с маховиком-муфтой 7, являющимся одновременно шкивом клиноремен- ной передачи 8, второй шкив 9 которой закреплен на валу электродвигателя 10

На ползуне 2 закреплен блок из нескольких пуансонов 11, установленных в горизонтальньш ряд.

Матричный блок машины состоит из двух полуматриц - верхней 12 и нижней 13 с горизонтальным разъемом между ними. По разъему полуматриц 12 и 13 выполнено несколько (по числу пуансонов) ручьев, конфигурация каждого из которых в сочетании с конфигурацией соответствующего пуансона определяет один из переходов изготовления изделия. Полуматрицы 12 и 115 жестко закреплены на концах скобообразных балок 14 и 15 соответственно, расположенных оппозитно (противоположно направленно) одна другой и имеющих возможность поворота наиндивидуальных для каждой балки осях 16 и 17 или на одной общей для обеих балок оси 18 (балки выполнены литьем или сварные, имеют пустотелую, коробчатую в поперечном сечении форму, их

конструкция сходна только в общих чертах, в частности они могут значительно отличаться одна от другой). Для поворота балок 14 и 15 на осях 16, 17 или 18 имеется приводной механизм 19, выполненный в виде системы шарнирно соединенных кинематических звеньев, конечное из которых 0 |гяга 20 - связывает обе балки. Механизм 19 приводится в действие от кривошипа коленвала 4.

Так как ГКМ довольно быстроходная машина (30-80 ходов ползуна в ми5 нуту), а массы колеблющихся балок 14 и 15 довольно внушительные, то возникает необходимость в их взаимном уравновешивании. Кроме того, полуматрицы 12 и 13, должны сходиться

0 строго одновременно на линии ковки. Обе эти функции выполняет механизм уравновешивания и синхронизации поворота, связывающий балки 14 и 15. В выполнении машины с двумя индивиду5 альными для каждой балки щарнирными осями 16 и 17 этот механизм выполнен в виде зубчатой передачи с беззазорным зацеплением, состоящим из двух зубчатых колес 21 с равным .числом

0 зубьев. Одно колесо 21 жестко закреплено на оси 16, а второе - на оси 17. Для обеспечения беззазорного зацепления зубчатая передача продублирована с другой стороны от балок, при

р. этом два колеса 21, закрепленные на одной оси, например, на оси 16, при сборке развернуты в противоположные стороны на величину зазора в зацеплении и в таком положении зафиксиро0 ваны на оси.

В другом выполнении механизм для уравновешивания и синхронизации может быть выполнен в виде двух параллельно расположенных зубчатых реек

g 22, взаимодействующих между собой посредством зубчатого колеса 23, смонтированного на станине 1 с возможностью свободного вращения. Каждая рейка 22 связана шатуном 24 с одной из балок 14, 15.

Этот механизм может быть выполнен также в виде закрепленного на станине 1 коромысла 25, концы которого шатунами 24 связаны с балками 14 и 15.

Для регулирования положения плоскости разъема полуматриц 12 и 13 в соответствии с плоскостью ряда пуансона 11 один или оба шатуна 24 с яза0

5

libi с балкой 14 или 15 посредством : ксцентрика 26, имеющего ручной при- в виде червячной передачи 27. :; ксцентрик 26 с возможностью свобод- ijforo вращения установлен на оси, зак- пленной на балке 14 или 15,

Процесс ковки сопровождается боль- йими усилиями. Поэтому возможен про- ;ольный сдвиг одной балки относитель- 40 другой (вследствие односторонней ыборки зазоров в осях 16-18, а также еравномерного растяжения металла еалок). Для повышения жесткости на яалках 14 и 15 выполнены выступы 28

соответствующие им пазы 29 с по- ерхностями, образованными дугой о(кружности5 центр которой совпадает

осью поворота балок 14 и 15. Выступ 8 одной балки входит в паз 29 другой 4алки (и наоборот) так, что образу- тся подвижный замок, исключающий двиг балок.

Для предохранения от возможной ерегрузки машины усилием ковки атричный блок имеет возможность пе-- емещения вдоль оси ковки. Для этого арнирные оси 16-18 смонтированы в поре 30, подвижной по направляющим 1 вдоль линии ковки. Опора 30 свя- ана со станиной 1 коленорычажным механизмом (так называемым ломающимя рычагом) 32, колена которого 1 азведены на угол лишь немногим мень ий . Шарнирное соединение зве- фьев (место излома) коленорычажно- iho механизма связано со штоком гид фоцилиндра 33, в поршневой полости Которого поддерживается определенное ;|(авление.

Аналогично выполненный предохра- Щитель 34 от перегрузки имеется и в Механизме 19 привода поворота балок 14 и 15.

В рабочей зоне машины заготовка 35 переносится из одного ручья в другой механизмом переноса 36. Причем результате того, что обе полуматри йы стали отходить от линии ковки, Траектория движения заготовки 35 ; йри переносе ее из ручья в ручей ста ла прямолинейной.

ГКМ работает следующим образом. В исходном положении полуматри цы 12 и 13 разведены (раскрыты) соответ tTBeHHo вверх и вниз от линии их разъема, а закрепленные на ползуне 2 йуансона 11 находятся в крайнем задНем положении.

5

0

5

-

Q

30

40

45

55

Двигатель 10, вращая шкив 9, работает на раскрутку маховика 7, передавая на него вращения с помощью кли- ноременной передачи 8. Муфта сцепления выключена, вращение на колен- вал 4 не передается.

Обрабатываемая заготовка 35 поперечным движением механизма переноса 36 подводится к первому ручью. Машина готова к работе. Далее включается муфта сцепления (размещена в маховике 7) и вращение от маховика 7 передается через шестерню 6 и зубчатое колесо 5 на коленвал 4. За первый полуоборот коленвала 4 кинематически связанный с ним приводной механизм 19 поворачивает балку 14, а через тягу 20- балку 15 вокруг осей 16 и 17 или общей оси 18 до смыкания полуматриц 12, 13 в плоскости линии ковки. В процессе смыкания полуматриц верхняя балка 14 поворачивается на своей оси 16. Закрепленное на ней зубчатое колесо 21 поворачивает на точно такой же угол другое колесо 21 вместе с нижней балкой 15. Основное усилие роворота балок при этом обеспечивается приводом 19 и тягой 20. Взаимодействием колес 21 достигается взаимное уравновешивание масс обеих - балок и одновременный (синхронный) приход полуматриц 12 и 13 на линию ковки машины, для этого требуется тщательная угловая регулировка, колес 21 перед их фиксацией на осях 16 и 17. Кроме того, такой механизм может быть применен только при раздельных осях поворота каждой балки.В выполнении механизма аналогичного назначения с зубчатыми рейками 22 поворот верхней балки 14 в процессе смьжания полуматриц передается на связанную с ней шатуном 24 зубчатую рейку 22. Движение этой рейки передается зубчатым колесом 23 на другую зубчатую рейку 22, связанную с балкой 15. Насколько переместится первая рейка в одном направлении, например вниз, настолько же вторая рейка переместится в противоположном направлении, в данном примере вверх. Таким образом, также взаимно уравновешиваются массы обеих балок и достигается их синхронный пррпсод ,на линию ковки.

. в этом выполнении настройка на точное.совмещение плоскости разъема матричного блока с линией ковки машины производится перед началом работы машины (может подрегулироваться и в процессе работы) вращением червяка червячной передачи 27, в результате чего рейки 22 остаются неподвижными, а эксцентрик 26, связанный осью вращения с балкой, поднимает (или опускает) балку вместе с полуматрицей до положения, строго симметричного другой балке относительно оси ковки,

В вьшолнении с коромыслом 25 этот механизм работает аналогично механизму с рейками - поворот одной иэ балок передается шатуном 24 на плечо коромысла 25, второе плечо которого передает через второй шатун 24 точно такое же движение, но противоположно направленное на вторую балку.

В результате смыкания полуматриц 12 и 13 заготовка 35 оказывается зажатой в первом ручье матричного блока. С началом вращательного движения коленвала 4 одновременно с приводом 19 приходит в движение ползун 2, толкаемый шатуном 3. К моменту полного зажима заготовки 35 коленвал завершает первый полуоборот и ползун 2 оказывается в крайнем переднем положении. При этом соответствующий первому ручью пуансон 1 Г, закрепленный на ползуне 2, производит деформацию заготовки 35-й данном случае осаживает ее конец до получения цилиндрической головки, диаметр которой больше диаметра стержня (в ручье для еЬормования головки выполнена соответствующая полость). ,

При нормальном (не превьшающем расчетного) усилии ковки постоянно поддерживамое давление в поршневой полости гидрохщлиндра 33 удерживает коленорычажный механизм 32 в развернутом состоянии (под углом лишь незначительно меньшим 180 ). В таком состоянии коленорычажный механизм 32 удерживает подвижную опору 30 в крайнем заднем положении (смещению назад опоре 30 препятствует выступ станины 1 ).

В случае, если усилие формообразования превысит расчетное (по причине, например, избытка металла в полости ручья или остывании заготовки ниже температуры ковки), срабатывает предохранение - давление в гидроцилиндре 33 уже не может удержать коленорычажный Mexaiffl3M 32 в развернутом состоянии и под действием усилия ковки.

0

5

0

5

0

5

0

5

0

5

превьш1ающего расчетное, коленорычажный механизм 32 ломается, т.е. складывается (уменьшается угол между его коленами). При этом поршень увеличивает давление в поршневой полости гидроцилиндра 33, в результате чего открывается предохранительный клапан (не показан), сбрасывающий давление в гидроцилиндре 33. Излом коленоры- чажного механизма 32 и падение давления в гидроцилиндре 33 обеспечивает возможность перемещения опоры 30 по направляющим 31 под действием пуансона 11. Вместе с опорой 30 вдоль оси ковки перемещаются связанные с ней осями 16-18 балки 14 и 15 с полуматрицами 12 и 13 и зажатой в последних заготовкой 35. В этом случае ползун 2 совершает полный ход без поломок механизма машины.

В процессе второго полуоборота коленвала 4 пуансоны 11 уходят в исходное положение, приводной механизм 19 поворотом балок 14 и 15 в противоположные стороны раскрывает матричный блок. При этом вес опускающейся балки 15 с помощью механизма уравновешивания компенсирует вес поднимающейся балки 14. (в свою очередь, при смыкании балка 14, опускаясь, помогает приводу 19 поднимать балку 15).

Немедленно после раскрытия матричного блока механизм 36 переноса перемещает заготовку 35 на место третьего ручья (второй ручей условно пропущен) . Формовочная полость этого ручья имеет некруглую форму, очерченную, например, дугами окружности и двумя параллельными хордами, расположенными горизонтально.

За следующий полуоборот (третий) коленвала 4 происходит не только зажим заготовки 35 в третьем ручье, 1о и ее деформация полуматрицами 12 k 13, т.е. выполнение лысок на круглой головке (пуансон, расположенный против третьего ручья, в данном случае заготовку не деформирует, он только замыкает формовочную полость ручья). При этом в случае чрезмерной перегрузки срабатывает предохранитель 34, работа которого аналогична работе предохранительного устройства 32, 33.

В процессе работы машины, когда балки 14 и 15 сдвигаются и раздвигаются, они постоянно взаимосвязаны между собой радиусными выступами 28

и соответствующими им пазами 29 замка. Это исключает относительный сдвиг балок 14 и 15, повышая качество готовых изделий.

Таким образом, закрепление обеих полуматриц матричного блока на двух |шарнирно поворотных балках, связан- |ных механизмом уравновешивания и синхронизации их поворота, позволяе |расширить технологические возмож- |ности ГКМ, так как этим обеспечива- |ется возможность ковки изделий с Iнекруглыми элементами с помощью |матриц (такие изделия имеют широкое |распространение в народном хозяйст- |ве, например крепежные злементы для крепления рельсов к шпалам).. Кроме этого, обоюдный отвод обеих полуматриц от линии ковки при разъеме мат- |ричного блока обеспечивает прямоли- |нейную траекторию перемещения заго- ITOBOK по ручьям, что сокращает вре- |мя на перенос заготовки и, значит, IB сочетании с сокращением времени |на разъем матричного блока позволя- 1ет повысить быстроходность машины, :а в конечном итоге повьш1ает ее проиводительность.

: Упрощается механизм переноса за |счет упрощения траектории его движе :ния (вместо, волнообразной прямоли- нейная траектория).

Установка осей поворота балок на :подвижной опоре в сочетании с коле/5

15

11

5

0

5

0

норычажным механизмом исключает возможность поломки машины из-за перегрузок ее механизма усилием высадки, что также повьш1ает производительность ГКМ за счет снижения простоев на ремонт .

Все три варианта выполнения механизма уравновешивания и синхронизации, выполняя свои функции, способствуют расширению технологических возможностей ГКМ и повышению ее производительности. Кроме того, наличие механизма уравновешивания повьш1ает условия безопасной работы при монтаже и демонтаже штампов (полуматриц), так как взаимное уравновешивание балок с помощью механических связей исключает их самопроизвольное угло- JBoe перемещение.

е

Силовой замок в виде радиусных выступов и соответствующих им пазов на поворотных балках машины повьщ1ает жесткость конструкции, положительно влияя, тем самым, на точность получаемых изделий, что в конечном итоге п0вьш1ает технологические возможности ГКМ.

Обеспечение регулировки взаимного расположения балок с помощью эксцентрика также способствует достижению цели.

3 32 31

30

Вид А

70

5 П 27

2

2

Фиг.г

3 4

1В

30

д}иг.З

б В

1U

29

28 29

фигЛ

20

15

фиг.В

физ.б

12

36

(ри.В

фиг.9

| ГОРИЗОНТАЛЬНО-КОВОЧНАЯ МАШИНА | 1972 |

|

SU435044A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-09-07—Публикация

1983-07-22—Подача