(54) МЕХАНИЗМ ПРЕССОВАНИЯ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм прессования машины литья под давлением | 1980 |

|

SU891213A1 |

| Механизм прессования для машин литья под давлением | 1974 |

|

SU478683A1 |

| Механизм прессования "Мультдубль" машины литья под давлением | 1987 |

|

SU1414498A1 |

| Механизм прессования машин литья под давлением | 1980 |

|

SU933227A1 |

| Механизм прессования машины литья под давлением | 1981 |

|

SU961854A1 |

| Механизм прессования машины литья под давлением | 1975 |

|

SU527258A1 |

| Узел прессования машины литья под давлением | 1981 |

|

SU1026945A1 |

| Машина литья под давлением | 1982 |

|

SU1109253A1 |

| Механизм прессования машины литья под давлением | 1979 |

|

SU784984A1 |

| Механизм прессования машины литья под давлением | 1979 |

|

SU891211A2 |

I

Изобретение относится к питейному производству, а именно к механизмам прессования машин питья под давпением.

Известен механизм прессования машины питья под давпением, содержащий ципиндр прессования, газовый баплон, связанный с поршневым раздепителем, клапан впрыска с системой управления, пневмогидравлический аккумулятор, мультипликатор, поршневая полость которого соединена с газовой полостью пневмогидравпического аккумулятора, клапан спива из штоковой полости мультипликатора, управляемый гидрораспределителем, и систему управления tl3 .

В этом механизме прессования вклк чение мультипликатора осушествляется открытием клапана слива, которое происходит под действием давления жидкости Б штоковой полости мультипликатора. Это приводит к тому, что на сливе из штОковой полости мультипликатора образуется переменный подйор, который, наряду с замедлением скорости перемещения поршня мультипликатора сниже гая быстродействия, ухудшает стабвпыюсть работы мультипликатора по времени включения (срабатывания) скорости нарастания мультиплицированного давпешш и его величине, что в конечном счете приводит к ухудшению качества отливок. Кроме того, такая схема небезопасна

10 щж эксплуатации, так как отсутствие компенсации утечек оря снижении давления в напоряой магистрали, вызванное отключением ияи поломкой насоса, внезапным отключением элек1рО9нергии,

IS разрыве 1 бся1ровода и т.д., приведет к падению давления в штоковой полости мультипликатора и поршень мультипликатора пойдет вперед, переместит пресспоршень, что может привести к травме

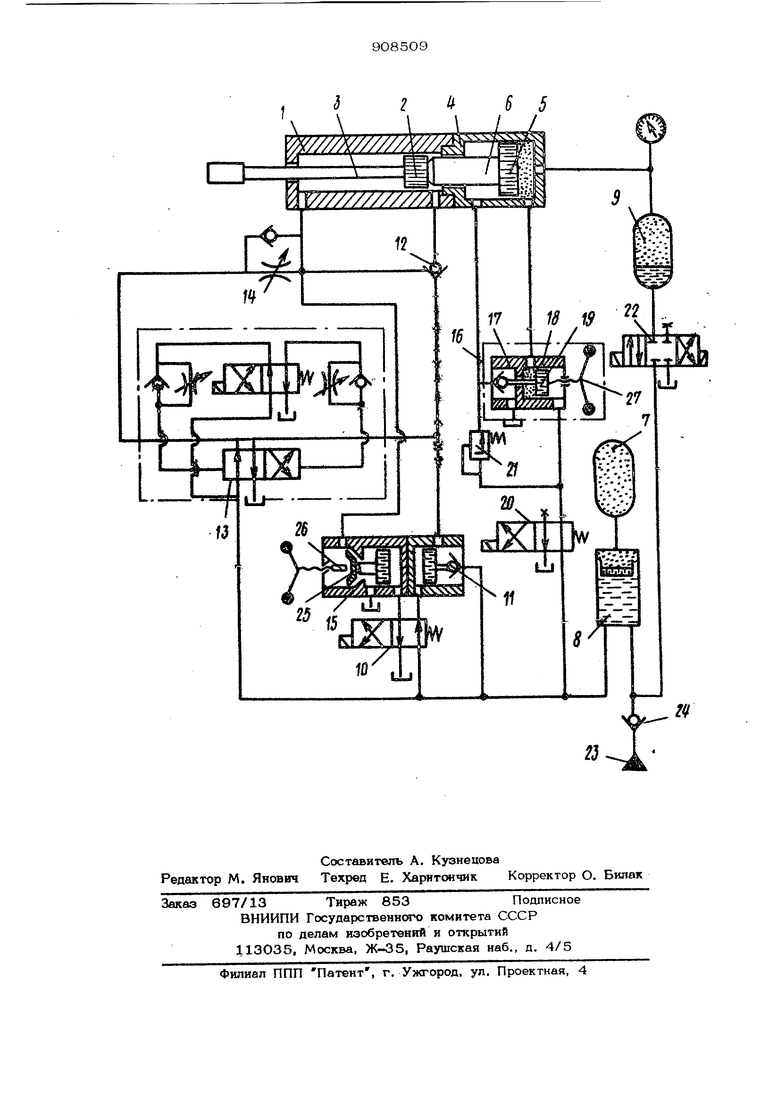

20 оператора. Наряду с этим возврат поршня мультипликатора от насоса требует затраты значительного времени, что удлиняет рабочий шисл на 10 -15%. Цель изобретения - увеличение производительности машины и повышение качества отливок. Указанная цель достигается тем, что в механизме прессования машины литъя под давлением, содержащем цилиндр прессования, газовый баллон, связанный с поршневым разделителем, клапан впры ка с системой управления, пневмогидрав лический аккумулятор, мультипликатор, поршневая полость которого соединена с газовой полостью пневмогидравлического аккумулятора, клапан спива из штоковой полости мультипликатора, управляемый гидрораспределителем, и систему управления, клапан слива снабжен пнев мог щравлическим цилиндром управления штоковая полость которого непосредстве но соединена с поршневой полостью муль типпшсатора, а поршневая - с гидравлической полостью поршневого реэделителя или со сливом, при этом штоковая полос мультипликатора соединена с поршневой полостью пневмогидравлического иилиндра управления через напорный золотник, установленный параллельно клапану слива мультиплшштора. На чертеже изображена приниипиаяьная схема механизма прессования. Механизм прессования содержит вдлиндр 1 прессования с поршнем 2 и штоком 3, цилиндр 4 мультиплшштора с поршнем 5 и штоком 6, газовый бап- лон, связанный с поршневым разделителем 8, пневмогйдравпический акуумулятор 9 мультипликатора. Поршневая нопость шлйндра 1 прессования соединена с гидравлической полостью разделителя 8 через управляемы гидрораспределитепем 10 клалан 11 впрыска и управляемый обратный клапан 12, а также через гвдрораспршелитель 13 - с поршневым раэдепителем 8 или со сливом. Штоковая полость шпиндра 1 прессования соединена со сливом или с поршневым разделителем 8 при помощи газораспределителя 13. Параппельно дросселю 14 установлен клапан 15 слив с управлением от гидррраспределитепя 10 Клапан IS слива выполняет роль дроссе ля и обратного клапана. Поршневая полость шшиндра 4 мультипликатора непосредственно соединена с аккумулятором 9. Штоковая полость цилиндра 4 мультипликатора соединена со сливом при помоши клапана 16 слива мультипли катора, который состоит из клапана 17 и седла, образующих проходное сечение для слива рабочей жидкости, и пневмогидравлического цилиндра 18 управления с поршнем 19. Поршень 19 и клапан 17 имеют жесткую связь, или выполнены как одно целое. Штоковая полость цилиндра 18 управления клапана 16 слива мультипликатора непосредственно соединена с поршневой полостью цилиндра 4 мультипликатора, а поршневая -с гидравлической полостью поршневого разделителя 8 или со сливом через.гидрораспределитель 20. При этом штоковая полость мультипликатора соединена с поршневой полостью пневмогидравлического цилиндра 18 управления через напорный золотник 21, установленный параллельно клапану 16 слива мультипликатора. Напорный золотник 21 обеспечивает возврат поршня 5 мультипликатора в исходное положение. Давление в .-поршневой полости шлиндра 4 мультипликатора регулируется количеством рабочей жидкости в акуумулятЪ- ре 9 при помоши гидрораспределителя 22, соединяющего аккумулятора 9 с источником 23 давления или со сливом. Для предохранения источника 23 давления от пиковых давлений и перегрузок в системе установлен обратный клапан 24. Скорость прессования Г фазы регулируется дросселем 14. Скорос1ъ прессования I и Ш фаз задается соответственно величиной открытия подвижного элемента 25 клапана слива и величиной перемещения поршня 19 клапана 16 слива мультипликатора, регулируемой соответственно.положением упоров 26 и 27. Механизм работает следукнцим образом. В исходном положении поршень 2 цилиндра 1 прессования отжат давлением жидкости вправо до упора, так как штоковая полость его соединена с гидравлической полостью разделителя 8 гидрораспределителем 13. Поршневая полость цилиндра 1 прессования при этом соединена со сливом через управляемый обратный клапан 12. Подвижный элемент 25 клапана 15 слива закрыт давлением жидкости в подклапанной полости, так как поршневая полость его цилиндра управления соединена со сливом через гидрораспределитель 1О. При этом клапан 11 впрыска закрыт давлением жидкости в поршневой полости его цилиндра управления, подводимым тем жегидрораспределителем 10 от разделителя 8. Поршень 5 цилиндра 4 мультипликатора удерживается в правом крайнем положении давлением жидкости в его штоковой полости от разделителя 8 через гидрораспределитепъ 20 и напорный золотник 21. Напорный золотник 21 установлен параллельно клапану 16 слива мулътиплика тора. Клапан 16 слива мультипликатора закрыт (за счет разности рабочих площадей поршня) так как в поршневую полость его шшиндра управления поступает давление жидкости от разделителя 8 через гидрораспределитепь 20. Порше 5 иилиндра 4 мультипликатора находитс постоянно под давлением газа от акку|Мулятора 9, давление в котором регулируется при помощи гидрораспределителя Рабочий цикл прессования начинается включением гидрораспределителя 13, соединяющего поршневую полость цилиндра 1 прессования с разделителем 8, а штоковую - через дроссель 14, регулирующий скорость фазы прессования, со сливом, в результате чего поршень Прессования приходит в движение. При далълейшем движении поршня прессования включается путевой конечный выклю чатель от флажка (не показан) на штоке 3. От него срабатывает гидрораспределитель 1О, соединяющий поршневую полость шшиндра управления клапана 10 впрыска со сливом и поршневую полость шшиндра управления клапана 15 с давлением жидкости от разделителя В. При открытом клапане 11 впрыска, имеющем большое сечение, жидкость от разделителя 8 поступает в поршневую полость цилиндра 1 прессования (осуществляется и фаза прессования). Скорость 1 фазы прессования определяется величиной открытия подвижного элемента 25 клапана 15 слива, регулируемой упором 26, В течение и фазы прессования в поршневой полости циливдра прессования сохраняется постоян ное высокое давление рабочей кидкости При включении следующего конечног выключателя (не показан) от флажка на штоке 3 срабатывает гкдрораспре- делитель 20, соединяющий поршневую полость цилиндра 18 управления клапан 16 слива мультипликатора со сливом, и одновременно - отсекающий разделитель 8 от штоковой полости цилиндра 4 мультипликатора. Давление газа поршне вой полости иилиндра 4 мультипликатор постоянно действует на поршень 19 ци линдра 18 управления клапана 16 слив мультипликатора, а давление жидкости в штоковой полости цилиндра мультипликатора - непосредственно на клапан 17И при включении гидрораспредели теля 20 обеспечивает мгновенное открытие клапана 17 и соединение штоковой полости пилиндра 4 мультипликатора со свободным сливом большого сечения. После окончания цикла прессования возврат системы в исходное положение происходит переключением гидрораспре- делителей 13, 10 и 2О в первоначальное положение. Подача рабочей жидкости от разделителя 8 в штоковую полость цилиндра 4 мультипликатора осуществляется через напорный золотник 21 при предварительно закрытом клапане 16 слива мултипликатора. Предварительное закрытие клапана 16 слива мультипликатора обеспечивается установкой напорного золотника 21 параллельно клапану 16 слива мупьтшшикатора и настройкой напорного эопотника 21 на давление, превьпыаюшее давление газа в штсжовой полости ииливдра 18управления клапана 16 слива мультипликатора, т. в. напорный эопотник не пропускает рабочую жидкость от разделителя 8 в штоковую полость шшиндра 4 мультипликатора до момента закрытия клапана 17. Участие разделителя 8 и поршня 2 цилиндра 1 прессования в возврате поршня 5 цилиндра 4 мультипликатора в исходное положение снижает время его возврата, так как уменьшает время рабочего цикла, что приводит к увеличению производительности машины в целом. При отключении машины удержание пресс-плунжера и поршня мультипликатора в исходном положении обеспечивает давление рабочей жидкости разделителя 8. Использование дополнительио цилиндра управления для открытия клапана слпва мультипликатора позволяет ликвидировать противодавление в штоковой полости мултипликатора в начале поршня мультипликатора и снижает время срабытывания клапана слива мультипликатора. Это увеличивает скорость перемещения поршня мультипликатора и приводит к значительному уменьшению времени нарастания мультиплицированного давления, что способствует улучшеиню качества отливок. Использование для открытия клапана слива мультипликатора давления газа поршневой полости мультипликатора, составляющей с газовым баллоном

метичную систему, где колебания давления практически отсутствуют, и осущест л ние слива без подпора - повышает стабильность работы механизма: прессовиния. Соединение штоковой полости мультипликатора с поршневым разделителем 1 сключает включение мультипликатора при понижении давления в напорной магистрали. Такое соединение также уменьшает время рабочего цикла, так как уменьшается время возврата поршня мультипликатора в исходное положение, что увеличивает производительность механизма прессования и машины в целом.

Исследования работа механизма прессования, вьтолненные по предлагаемой схеме, показали, что механизм ffivieeT независимые регулировки скоростей трех фаз прессования, усилия прессования, работает стабильно и имеет малое время подпрессовкИукоторого составляет 5 МО. Это позволяет снизить брак отливок на 15-ЗО%, включая/и отливки ответетвенного назначения. Формула изобретения Механизм пресссшания машины литья под давлением, содержащий цилиндр

прессования, газовый баллон, связанный с поршневым разделителем, клапан впрыска с системой управления, пневмогид- равлический аккумулятор, мультипликатор, поршневая полость которого соединена с газовой полостью пневмогидравлическо- го аккумулятора, клапан слива из штоковой полости мультипликатора, управляемый гидрораспределителем, и систему

управления, отличающийся

тем, что, с целью увеличения производительности машины и повьпыения качества отливок, клапан слива снабжен пневмогидравлическим цилиндром управления, што-

кгавая полость которого непосредственно соединена с поршневой полостью мультипликатора, а поршневая - с гидравлической полостью поршневого разделителя или со сливом, при этом штоковая полость

мультипликатора соединена с поршневой полостью пневмогидравлического цилиндра управления через напорный золотнкй, установленный параллельно клапану слива мультипликатора.

Источники информации,

понятые во внимание при экспертизе

IZ3

Авторы

Даты

1982-02-28—Публикация

1980-06-23—Подача