Изобретение относится к материалам, применяемым для сварки конструкций из хладостойких сталей с 6 и 9% йикеля, работающих при температурах до 77 К.

Целью изобретения является обеспечение высокой вязкости и пластичности швов при сварке хладостойких сталей с 6 и 9% никеля, а также повышение деформируемости на этапе изго- Jft пературах. При содержании селена товления сварочной проволоки и исклю- менее 0,04% указанный эффект не набВведение селена позволяет избежать возникновения дефектов в виде пор по линии сплавления за счет увеличения смачивания металлом шва основного металла. Одновременно он улучшает деформируемость стали при волочении. Увеличение содержания селена сверх указанного предела ведет к падению ударной вязкости при криогенных тем

чение образования дефектов в виде пор и несплавлений вдоль линии сплавления

На свойства стали данного типа при криогенных температурах существенное влияние оказывает содержание таких примесей, как алюминий, титан, кремний. При их росте: алюминия и титана свыше Oj01% и кремния свыше 6505% на фоне содержания кислорода до 0,05% и азота до 0,01% наблюдается значительное падение ударной вязкости металла шва при криогенных температурах. В связи с этим в основу создания системы легирования стали поло- жен принцип интенсивного раскисления за счет введения в шов РЗМ.

Церий и лантан в виде мишметалла, обладая высоким химическим сродством к кислороду и среде, эффективны в качестве модификатора и раскислителя металла при сварке. Увеличение содержания этих элементов свьше приведенных количеств ухудшает ковкость стали на этапе изготовления заготовк под проволоку.

Введение в сталь диспрозия приводит к его преимущественной адсорбции на границе зерен, торможение в связи с этим сегрегации углерода на них, а также к взаимодействию его с фосфоро с образованием тугоплавких соединений. Вместе с тем он работает и как раскислитель металла при сварке. Количественные пределы легирования стали диспрозием установлены экспериментально.

Наряду с этим введение в сталь РЗМ позволяет решить еще одну зада

чу; предотвратить влияние магнитного дутья на процесс сварки, стабилизировать дугу и исключить появление дефектов в виде несплавлений вдоль линии сплавления шва и основного металла. Одновременно это позволяет снизить погонную энергию сварки и, таким образом, ограничить попадание вредных примесей из основного металла в шов.

пературах. При содержании селена менее 0,04% указанный эффект не набВведение селена позволяет избежат возникновения дефектов в виде пор по линии сплавления за счет увеличения смачивания металлом шва основного металла. Одновременно он улучшает деформируемость стали при волочении. Увеличение содержания селена сверх указанного предела ведет к падению ударной вязкости при криогенных тем0

30

5

людается.

Бор является активным нитридообра- зователем. При этом, связывая азот, 5 он создает центры кристаллизации и, таким образом, измельчает структуру. Это позволяет получить металл шва, характеризующийся высокой ударной вязкостью при криогенных температурах, а также высокой стойкостью против образования горячих трещин. Увеличение содержания бора сверх указанного предела приводит к значительному падению технологической прочности сварных соединений .

Молибден повышает стойкость швов против образования трещин. Это объясняется его способностью подавлять развитие физической неоднородности в металле шва после завершения кристаллизации. Он также снижает сегрегацию кислорода по сечению металла шва. Указанные пределы содержания молибдена установлены экспериментально. Дальнейшее увеличение содержания его вызывает резкое падение ударной вязкости шва при криогенных температурах.

Содержание углерода целесообразно ограничивать 0,03% в связи с тем, что: при большем его количестве возможно образование мелкодисперсных карбидов, выпадающих по границам зерен. Это вызывает снижение пластичности и 45 ударной вязкости шва при криогенных температурах.

Введение марганца в указанных пределах позволяет связать серу, что дрепятствует горячеломкости швов. го Однако легирование никелевых швов

только марганцем не исключает появление трещин.

Такая система легирования позволила получить стали, характеризующие- „ ся высокой деформируемостью-в процессе производства сварочной проволоки.

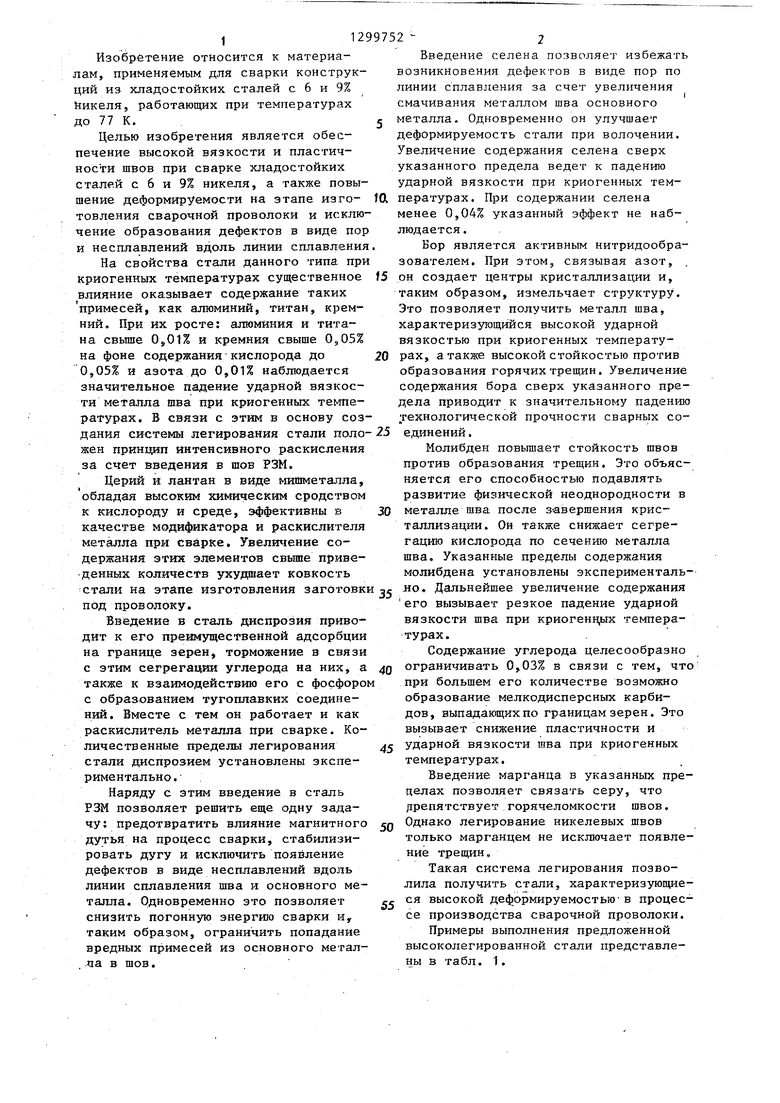

Примеры выполнения предложенной высоколегированной стали представлены в табл. 1.

35

40

rt Я s с ю nj н

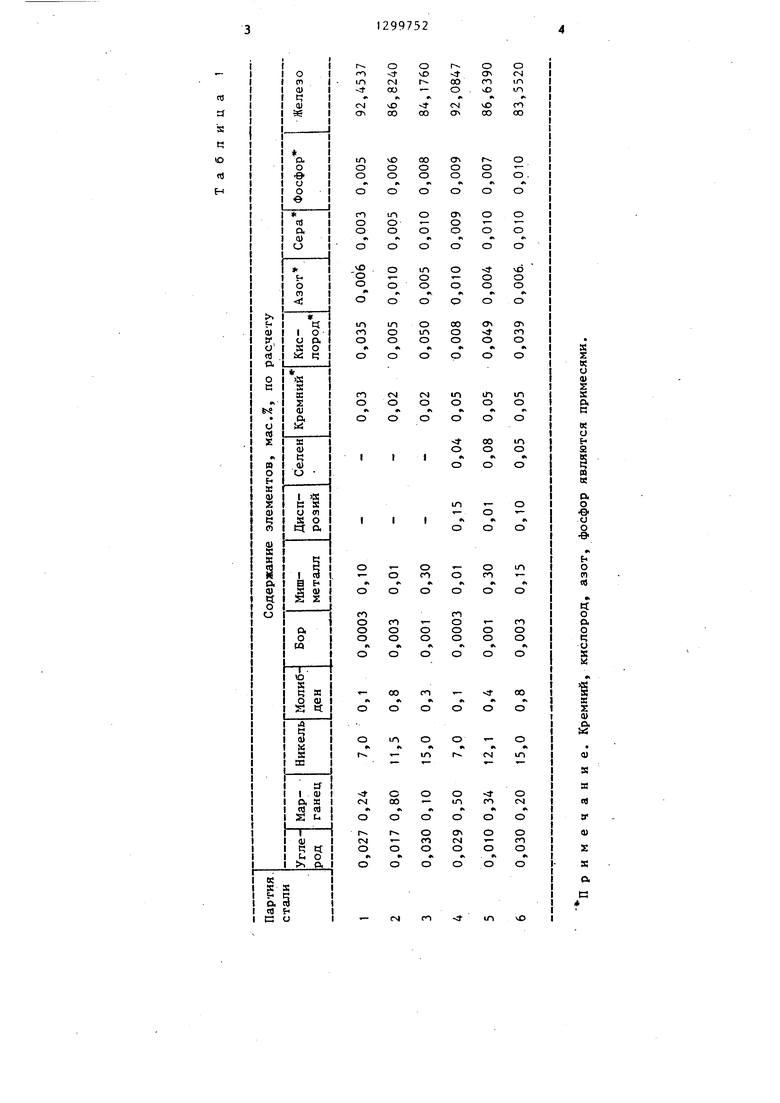

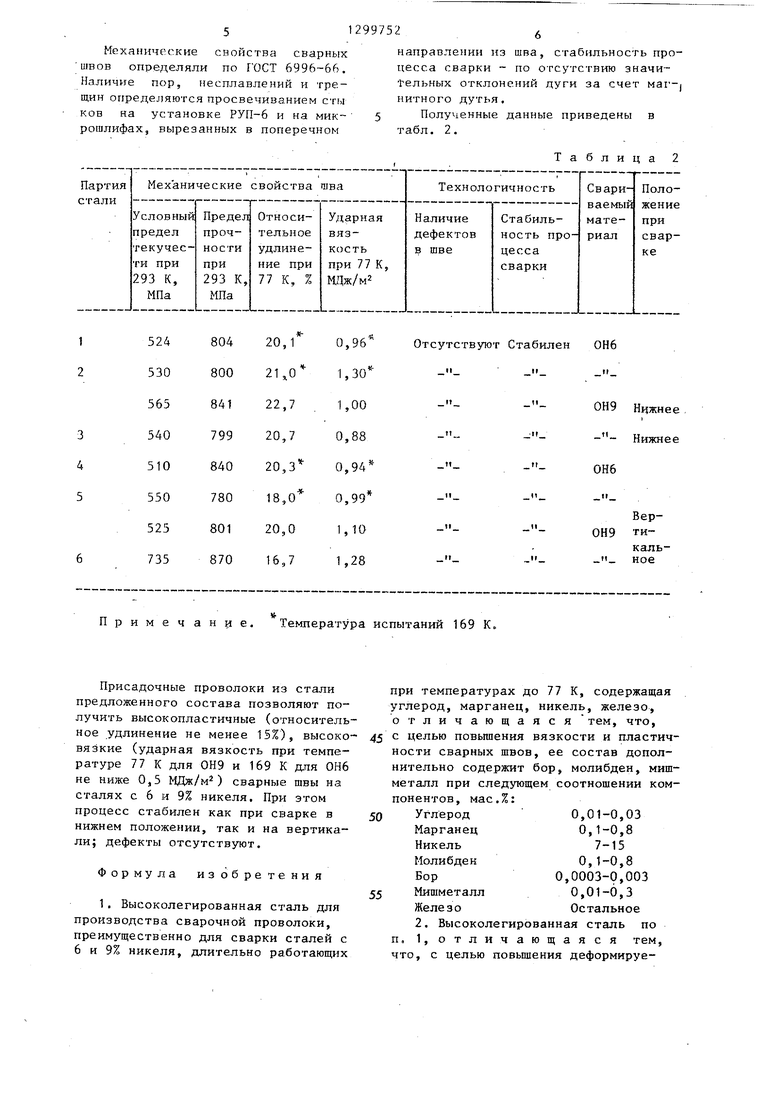

Мехаинческне снойства сварных швов определяли по ГОСТ 6996-66. Наличие пор, несплавлений и трещин определяются просвечиванием сты ков на установке РУП-6 и на мик рошлифах, Е Ырезанных в поперечном

Примечание. Температура испытаний 169 К.

Присадочные проволоки из стали предложенного состава позволяют получить высокопластичные (относитель ное удлинение не менее 15%), высоко вязкие (ударная вязкость при температуре 77 К для ОН9 и 169 К д.пя ОН6 не ниже 0,5 МДж/м) сварные швы на сталях с 6 и 9% никеля. При этом процесс стабилен как при сварке в нижнем положении, так и на вертикали; дефекты отсутствуют.

Формула изобретения

1. Высоколегированная сталь для производства сварочной проволоки, преимущественно для сварки сталей с 6 и 9% никеля, длительно работающих

направлении из шва, стабильность про- песса сварки - по отсутствию значи- ельных отклонений дуги за счет маг-j нитного дутья.

Полученные данные приведены в табл. 2.

Таблица 2

45

50

55

при температурах до 77 К, содержащая углерод, марганец, никель, железо, отличающаяся тем, что, с целью повьппения вязкости и пластичности сварных швов, ее состав дополнительно содержит бор, молибден, миш- металл при следующем соотношении компонентов, мас.%:

0,01-0,03 0,1-0,8

7-15 0,1-0,8 0,0003-0,003 0,01-6,3 Остальное

Углерод

Марганец

Никель

Молибден

Бор

Мишметалл

Железо

2. Высоколегированная сталь по п, 1, отличающаяся тем, что, с целью повьшения деформируе7 1299752-8

мости на этапе изготйвления проволо-вдоль линии сплавления, ее состав

ки и для исключения образования де дополнительно содержит 0,01-0,15%

фектрв в виде пор и несплавдениидиспрозия и 0,04-0,08% селена.

f

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочная проволока | 1991 |

|

SU1797546A3 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ТРУБ КАТЕГОРИИ ПРОЧНОСТИ Х70-Х80 | 2008 |

|

RU2387526C2 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 1998 |

|

RU2169790C2 |

| Сварочная проволока | 1971 |

|

SU446377A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ТРУБ КАТЕГОРИИ ПРОЧНОСТИ Х90 | 2008 |

|

RU2387527C1 |

| Способ сварки плавящимся электродом | 2021 |

|

RU2773480C1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ ДЛЯ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ | 1999 |

|

RU2165346C2 |

| Состав сварочной проволоки | 1979 |

|

SU856718A1 |

| Состав сварочной проволоки | 1979 |

|

SU825301A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА МАРКИ 48ПП-10Т ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2005 |

|

RU2300452C1 |

Изобретение относится к области металлургии, а именно к изготовлению материалов, применяемых для сварки конструкций из сталей с 6 и 9% никеля, работаюпщй при температуре до 77 К. Целью изобретения является обеспечение высокой вязкости и пластичности швов при сварке хладостойких сталей. Цель достигается за счет введения в состав высоколегированной стали, содержащей, %: С 0,01-0,03; Мп 0,1-0,8; Ni 7-15; Fe остальное; мишметалл 0,01-0,3; Мо 0,1-0,8; В 0,0003-0,003. Се и La в виде миш- металла, обладая высоким химическим сродством к кислороду и сере, эффективны в качестве модификатора и раскислителя металла при сварке. Мо повышает стойкость швов против образования трещин. В повьш1аетударную вязкость шва при криогенных температурах. Для повышения деформируемости на этапе изготовления проволоки и для исключения образования дефектов в виде пор и несплавлений вдоль линии сплавления состав предложен ной стали дополнительно содержит 0,01- 0,15% диспрозия и 0,04-0,08% селена. 1 з.п. ф-лы, 2 табл. i (Л tc со со 01 to

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-03-30—Публикация

1985-07-11—Подача