Изобретение относится к сварочным материалам, а именно к порошковым проволокам, и может быть использовано для автоматической и механизированной сварки в среде защитных газов во всех пространственных положениях низколегированных трубных сталей категории прочности Х90 в различных отраслях промышленности, например в трубной, нефтехимической промышленности.

В трубопроводном строительстве все более широкое применение находят трубные стали высокой прочности. В связи с этим актуальной задачей становится разработка новых сварочных материалов для сварки трубных сталей, обеспечивающих высокие прочностные характеристики.

В России разработаны сварочные материалы с нормированным пределом текучести наплавленного металла не менее 590 МПа (покрытые электроды, проволоки сплошного сечения, флюс), применяемые в кораблестроении. Отечественных порошковых проволок, обеспечивающих требуемые прочностные характеристики при сварке трубных сталей категорий прочности Х90, не существует. Основную часть потребляемого при изготовлении труб и строительстве трубопроводов объема сварочных материалов, за исключением проволок сплошного сечения для сварки под флюсом, составляет импортная продукция. Учитывая значительный объем данного рынка (десятки тысяч тонн в год), экономически целесообразными представляются разработка и освоение производства конкурентоспособных отечественных материалов, в частности порошковой проволоки для сварки трубных сталей повышенной прочности.

Известна порошковая проволока марки 48ПП-8Н /1/, обеспечивающая прочность металла шва 567,5 МПа.

Однако в настоящее время в связи с созданием проектов трубопроводов из сталей категорий прочности Х90 актуальна разработка более прочных сварочных материалов. Сплошные проволоки, которые удовлетворяют данным требованиям, уступают порошковым проволокам по многим показателям, в том числе в сварочно-технологических свойствах.

Ближайшей по составу и назначению к заявляемой является порошковая проволока марки 48ПП-10Т /2/, принятая за прототип, содержащая порошкообразную шихту при следующем соотношении компонентов, мас.% от проволоки:

комплексную лигатуру, содержащую компоненты в следующем соотношении, мас.%:

и сталь оболочки, составляющую 78-88,8% от общей массы проволоки и имеющую следующий состав, мас.%:

Данная порошковая проволока-прототип для сварки низколегированных трубных сталей обеспечивает высокую хладостойкость сварного шва за счет микролегирования редкоземельными металлами при температурах до минус 60°С. Недостатком данной порошковой проволоки-прототипа является недостаточно высокий уровень прочности и стабильности механических характеристик металла шва из-за отсутствия легирования соответствующими элементами.

Техническим результатом предлагаемого изобретения является создание порошковой проволоки для сварки высокопрочных низколегированных трубных сталей категории прочности Х90, работающих при температурах до минус 40°С, обеспечивающей более высокие и стабильные прочностные характеристики сварного соединения за счет оптимизации системы легирования (Si-Mn-Ni-Mo-Cr-силикокальций).

Технический результат достигается тем, что в порошковую проволоку для механизированной сварки высокопрочных низколегированных трубных сталей, состоящую из стальной оболочки и порошкового наполнителя, содержащего двуокись титана, полевой шпат, электрокорунд, ферросилиций, никель, железный порошок и комплексную лигатуру, дополнительно введены плавиковый шпат, марганец, молибден, хром и силикокальций, при следующем соотношении компонентов проволоки, мас.%:

комплексная лигатура содержит лантан, празеодим, церий, неодим, железо при следующем соотношении ее компонентов, мас.%:

при этом стальная оболочка имеет следующий состав, мас.%:

Результаты сравнительных испытаний показывают, что заявленный состав порошковой проволоки по сравнению с известным позволяет добиться более высоких показателей прочности металла шва в сочетании со сварочно-технологическими характеристиками. Кроме того, заявленный состав проволоки обеспечивает более стабильные механические свойства и отсутствие пористости в металле шва.

Введение хрома позволяет в значительной степени добиться увеличения прочности металла шва. Повышение содержания хрома выше указанного верхнего предела приведет к чрезмерному росту прочности шва и охрупчиванию, т.е. будет способствовать снижению пластичности металла шва. Снижение содержания хрома менее указанного нижнего предела приведет к недопустимому снижению прочностных характеристик металла шва.

Введение силикокальция обеспечивает легирование металла шва кальцием, что, в свою очередь, оказывает благоприятное влияние на хладостойкость и вязкость металла шва, а также способствует увеличению сопротивления металла шва хрупкому разрушению. Повышение содержания силикокальция выше указанного верхнего предела приведет к снижению пластичности металла шва. Снижение содержания силикокальция менее указанного нижнего предела приведет к отсутствию его влияния на характеристики металла шва.

Никель повышает сопротивление металла шва хрупким разрушениям, повышает его прочностные свойства, что обусловлено механизмом твердорастворного упрочнения, а также улучшает стойкость против коррозии на воздухе и в морской воде. Увеличение содержания никеля до 3,1% в шихте способствует увеличению жесткости матрицы и, как следствие этого, усилению поглощения энергии, что положительно влияет на хладостойкость металла шва. Повышение содержания никеля выше указанного верхнего предела приведет к значительному росту прочности шва и снижению его вязкопластичных свойств. Снижение содержания никеля менее указанного нижнего предела приведет к снижению ударной вязкости в области отрицательных температур.

Введение плавикового шпата повышает основность шлака, улучшая его рафинирующую способность, снижает вязкость шлака. Также введение плавикового шпата способствует снижению содержания диффузионно-подвижного водорода в наплавленном металле. Снижение содержания плавикового шпата менее указанного нижнего предела приведет к снижению ударной вязкости металла шва в области отрицательных температур, а повышение содержания этого компонента выше указанного верхнего предела - к снижению сварочно-технологических характеристик (невозможности выполнения сварки в пространственных положениях, отличных от нижнего).

Комплексная лигатура обеспечивает модифицирование металла шва к увеличению хладостойкости и снижению склонности к водородному трещинообразованию. Входящие в состав комплексной лигатуры лантан, празеодим, церий и неодим, являясь редкоземельными элементами, обеспечивают микролегирование, способствуют измельчению зерна, снижению склонности к порообразованию, увеличению работы удара при высоких значениях прочности. Повышение содержания комплексной лигатуры выше указанного верхнего предела приведет к значительному росту прочности шва и снижению его вязкопластичных свойств, а также значительно затрудняет процесс сварки в положениях, отличных от нижнего, и приводит к окислению легирующих элементов. Снижение содержания комплексной лигатуры менее указанного нижнего предела приведет к снижению ударной вязкости в области отрицательных температур.

Замена ферромарганца на марганец металлический позволяет добиться увеличения пластичности и хладостойкости металла шва. Кроме того, марганец металлический содержит меньше серы и фосфора, ухудшающих сопротивляемость металла шва хрупким разрушениям.

Легирование шва молибденом повышает временное сопротивление разрыву и предел текучести. Оптимальным является содержание молибдена в шве 0,2-0,5%. Снижение содержания молибдена менее указанного нижнего предела приведет к недопустимому ухудшению прочностных характеристик, а повышение содержания молибдена выше указанного верхнего предела приведет к снижению относительного удлинения металла шва и уменьшению работы удара сварных соединений.

Предлагаемую порошковую проволоку для механизированной сварки изготавливают по следующей технологии.

Подготовленные компоненты шихты (размолотые до размера гранул 0,1-0,3 мм и просушенные) взвешиваются дозами на один замес, помещаются в кюбель и транспортируются к смесителю. Смешивание компонентов производится любым способом, обеспечивающим достаточную однородность смешанной шихты. После смешивания шихта в кюбеле подается на линию для изготовления порошковой проволоки. В профилегибочной приставке происходит формирование из ленты и заполнение шихтой трубчатой металлической оболочки проволоки, после чего заготовка на волочильной машине обжимается до требуемого диаметра (1,2-1,6 мм). После волочения проволока прокаливается и наматывается на кассеты требуемого диаметра.

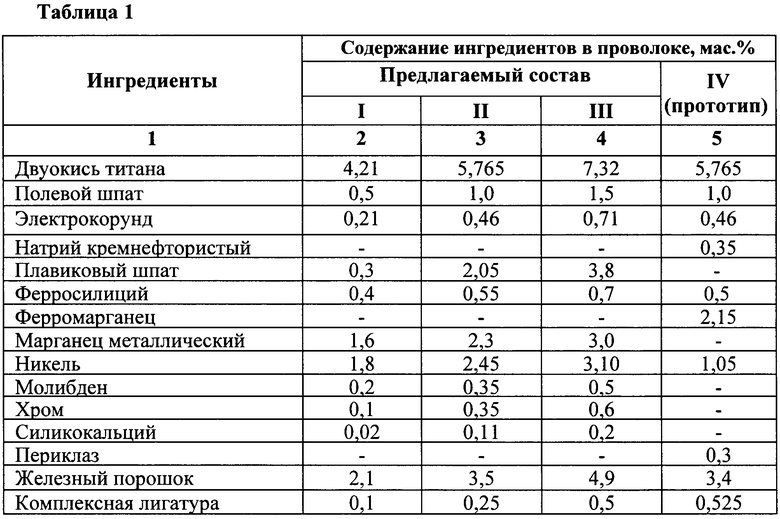

Было изготовлено три варианта составов, близких к составу предлагаемой порошковой проволоки, условно обозначенных I, II, III и приведенных в таблице 1. Там же приведен состав порошковой проволоки-прототипа, использованной для сравнения, условно обозначенный IV.

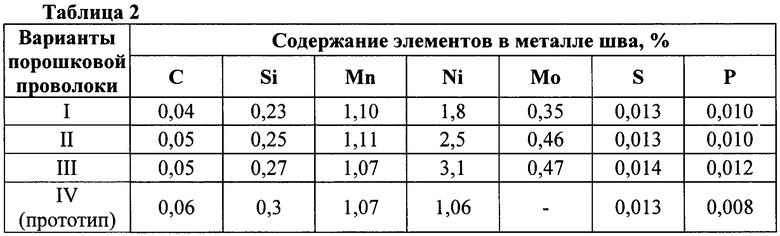

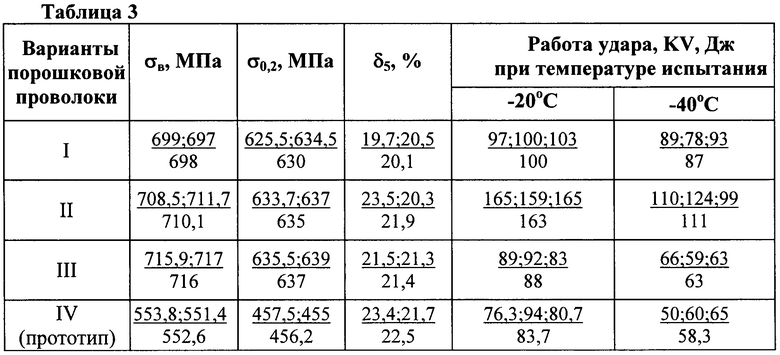

В таблице 2 приведены химические составы металла швов, сваренных с использованием приведенных в таблице 1 вариантов составов, а в таблице 3 - механические свойства металла швов указанных вариантов порошковой проволоки.

Оптимальные пределы содержания компонентов наполнителя порошковой проволоки заявленного состава, а также их соотношения определяли по результатам испытаний ударной работы разрушения металла сварных швов образцов при минус 20°С и минус 40°С и по определению химического состава наплавленного металла.

Как следует из таблицы 3, прочность металла шва, полученного при использовании порошковой проволоки для сварки трубных сталей категории прочности Х90, изготовленной согласно предлагаемому изобретению, составляет не менее 698 МПа (предел текучести не менее 630 МПа). У проволоки-прототипа прочность металла шва значительно ниже - 552,6 МПа (предел текучести 456,2 МПа). Сварные швы, полученные при использовании порошковой проволоки для сварки сталей категории прочности Х90, изготовленной согласно предлагаемому изобретению, обеспечивают работу удара металла шва не менее 88 Дж при температуре испытания минус 20°С и не менее 63 Дж при температуре испытания минус 40°С (у прототипа 83,7 и 58,3 Дж соответственно).

Исходя из результатов испытаний по определению работы удара разрушения металла шва при минус 20°С и минус 40°С, а также на основании микроструктурного исследования металла шва был определен оптимальный состав предлагаемой порошковой проволоки, которым является состав II, содержание компонентов рудоминеральной и легирующей частей которого указано в таблице 1.

Таким образом, предлагаемая порошковая проволока для автоматической и механизированной сварки низколегированных трубных сталей категории прочности Х90 позволяет обеспечить благоприятное формирование металла шва при сварке в сочетании с высокими показателями прочности и хладостойкости сварного соединения при температурах до минус 40°С, что в значительной мере расширяет ее технологические возможности по сравнению с прототипом.

Источники информации

1. Патент РФ №2166419, 7 В23К 35/368, 1999 г., БИ №13.

2. Патент РФ №2300452, 7 В23К 35/368, 2007 г., БИ №16 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ТРУБ КАТЕГОРИИ ПРОЧНОСТИ Х70-Х80 | 2008 |

|

RU2387526C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА МАРКИ 48ПП-10Т ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2005 |

|

RU2300452C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ И ЛАЗЕРНО-ДУГОВОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 2019 |

|

RU2713767C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИИ X80 | 2008 |

|

RU2387525C2 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1999 |

|

RU2166419C2 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИИ К60, Х70 | 2008 |

|

RU2383419C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2012 |

|

RU2497647C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ | 1991 |

|

RU2012470C1 |

| Сварочный электрод | 1989 |

|

SU1646757A1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС МАРКИ 48АФ-59 ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИЙ Х90-Х100 | 2010 |

|

RU2442681C1 |

Изобретение может быть использовано для автоматической и механизированной сварки в среде защитных газов низколегированных трубных сталей категории прочности Х90. Порошковая проволока содержит, мас.%: двуокись титана 4,21-7,32; полевой шпат 0,50-1,50; электрокорунд 0,21-0,71; плавиковый шпат 0,3-3,8; ферросилиций 0,4-0,7; марганец металлический 1,6-3,0; никель 1,8-3,1; молибден 0,2-0,5; хром 0,1-0,6; силикокальций 0,02-0,2; железный порошок 2,1-4,9; комплексная лигатура 0,1-0,5; оболочка из низкоуглеродистой стали - остальное. При этом комплексная лигатура содержит компоненты в следующем соотношении, мас.%: лантан 15-40; празеодим 1-10; церий 15-20; неодим 3-7; железо - остальное. Сталь оболочки включает, мас.%: углерод 0,04-0,08; марганец 0,15-0,30; кремний 0,01-0,03; фосфор 0,007-0,012; сера 0,01-0,02. Изобретение позволяет повысить прочность металла шва за счет легирования никелем, молибденом, хромом и силикокальцием, обеспечивает благоприятное формирование металла шва при сварке и хорошие сварочно-технологические свойства, а также расширяет технологические возможности порошковой проволоки. 3 табл.

Порошковая проволока для сварки высокопрочных низколегированных трубных сталей, состоящая из стальной оболочки, содержащей, мас.%:

и порошкового наполнителя, содержащего двуокись титана, полевой шпат, электрокорунд, ферросилиций, никель, железный порошок и комплексную лигатуру, содержащую лантан, празеодим, церий, неодим, железо при в следующем соотношении ее компонентов, мас.%:

отличающаяся тем, что порошковый наполнитель дополнительно содержит плавиковый шпат, марганец, молибден, хром и силикокальций при следующем соотношении компонентов проволоки, мас.%:

| ПОРОШКОВАЯ ПРОВОЛОКА МАРКИ 48ПП-10Т ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2005 |

|

RU2300452C1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1999 |

|

RU2166419C2 |

| Состав шахты порошковой проволоки | 1990 |

|

SU1706817A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

2010-04-27—Публикация

2008-07-31—Подача