1

Изобретение относится к автоматизации процессов химической технологи и может быть использовано в химичес- кой промышленности при автоматизации пусковых процессов разогрева аппаратов с неподвижным слоем зернистого материала.

Цель изобретения - интенсификация и повьшение качества пускового процесса.

Задача управления процессом разогрева зернистого материала, возникающая при пуске аппаратов с неподвиж

ными слоями, является важнойj но до конца нерешенной. Длительность операции разогрева промышленных аппаратов с неподвижными слоями зернистого материала составляет десятки часов. И от результата выполнения этой пусковой операции,во многом зависит эффективность функционирования химико- технологических систем, содержащих такие аппараты.

Решение задачи усложняется тем, что такие характеристики зернистого слоя как однородность, структура и плотность упаковки зернистого материала в объеме слоя не остаются постоянными в ходе выполнения пуска и претерпевают значительные изменения в процессе эксплуатации от пуска к пуску аппарата. В связи с этим наилучшим будет такое управление, которое интенсифицирует и одновременно повышает качество процесса разогрева и обеспечивает сохранение этого свойства в условиях изменяющихся характеристик слоя зернистого материала. На процесс теплопереноса от газа к зернистому материалу существенное влияние оказьгоает гидродинамика потока газа в неподвижном слое. Уста- йовлено, что от скорости потока газа в слое зависит интенсивность перено- са тепла зернистому материалу. Так при малых скоростях потока процессы переноса тепла между потоком газа и зерном идут более интенсивно для плохо обтекаемых частиц. С увеличением скорости потока возрастание коэффициентов теплообмена происходит быстрее у хорошо обтекаемых частиц. Следовательно, интенсифицировать и одновременно повысить качество процесса разогрева неоднородного по структуре слоя можно создавая наилучшие условия для теплопереноса как хорошо обтекаемых (в зонах с малой плотO

5

0

5

0

5

ностью упаковки зернистого материала) , так и плохо обтекаемых в зонах с большой плотностью упаковки зернистого материала.

Одним из путей интенсификации процесса теплообмена в неоднородном слое явгГяется подача греющего газа пульсирующим потоком, в котором скорость газа периодически изменяется от минимального значения до максимального. В соответствии с изложенным пульсирующая подача греющего газа создает наиболее благоприятные условия теплообмена попеременно дпя всех частиц неоднородного по структуре упаковке слоя, а следовательно, интенсифицирует процесс разогрева зернистого материала.

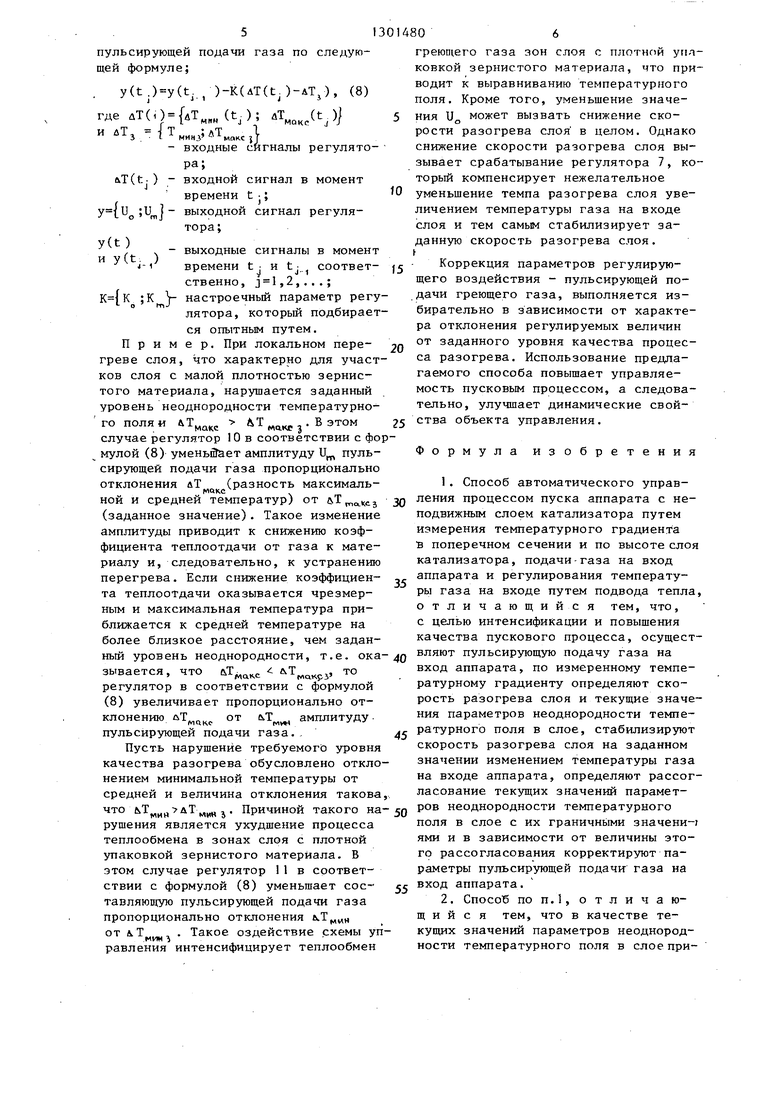

На чертеже представлена принципиальная схема автоматического управления процессом пуска аппарата с неподвижным зернистым, слоем, реализующая предлагаемый способ.

Схема содержит аппарат 1 с неподвижным слоем зернистого материала, датчики 2 температуры в объеме слоя, индукционный нагреватель 3 газа на входе в слой, исполнительный механизм с регулирующим органом 4 на линии подачи газа в слой, вычислительные блоки 5 и 6, регулятор 7 скорос- ти разогрева, сумматоры 8 и 9 регуляторы 10 и 1 и генератор 12 периодических колебаний.

Способ осуществляют следующим образом.

Греющий 1газ от пусковой топки через индукционньш нагреватель 3 подают на вход зернистого слоя. Индукционным нагревателем 3, изменяя температуру газа на входе слоя, стабилизируют скорость разогрева слоя на заданном значении. Для этого датчиками 2 (например, многозонные термопары) измеряют температуры в п точках слоя. Количество датчиков и их размещение по слою определяют опытным путем из условия получения информации о температурном состоянии (поле) слоя в требуемом объеме.

Сигналы Т,- ( ,2, ... ,п) подают на вход вычислительного блока 5, в Котором определяют среднюю температуру TJP по формуле

-

-пЬ

Т.

(1)

Величина характеризует в целом состояние процесса разогрева слоя в данный момент времени. По этой величине в вычислительном блоке 6 определяют текущую скорость разогрева слоя, например, по формуле конечных разностей

i (,,,.,i .L:.bLi t.l(,,

i j-1

где (tj) и (tj ) - средняя температура в моменты времени t и t соответственно, j 1,2; ...

Сигнал с выхода блока 6 на- правляют на вход регулятора 7, на который подают также и задание j , по скорости разогрева слоя.

В регуляторе сигналы сравнивают, вычисляют рассогласование дТ,р TCPJ- и по этой величине формируют выходной сигнал U, , которым регулируют мощность индукционного нагревателя и, в конечном итоге температуру протекающего через него газа. При этом величину IL , а в конечном итоге температуру газа на входе слоя изменяют с помощью эффективного индукционного нагревателя по величине

&Т

ср.

так, что обеспечивается стаби

лизация скорости разогрева слоя на заданном значении .

Осуществляют пульсирующую подачу газа в спой с помощью регулирующего органа 4. Для этого на выходе генера тора 12 формируют периодический сиг- ;нал и, изменяющийся, например, по синусоидальному закону iU и„ + и Gina3t, (3) где uj - частота колебаний; и и и постоянная составляющая и

Л fn

амплитуда колебаний; t - время.

Сигнал и направляют на исполни- . тельный механизм регулирующего органа 4. В результате на входе в слой действует пульсирующая подача газа с постоянной составляющей G и амплитудным значением Параметры пульсирующего потока газа подбираются опытным путем либо по результатам расчетов по математической модели разогрева слоя.

В условиях воздействия возмущений (например, изменение физико-химичес- ких параметров греющего газа), а также проявления нестационарности характеристик зернистого слоя, которая

0

-5

0

5

0

5

проявляется и в ходе выполнения пуска (например, спекание материала в локальных зонах слоя), а не только от пуска к пуску, для обеспечения требуемого качества процесса разогрева необходимо корректировать параметры пульсирующей подачи газа. Корректировку параметров осуществляют при отклонении величин, характеризующих неоднородность температурного поля слоя, от их заданных значений. При реализации предлагаемого способа в качестве корректируемых параметров приняты постоянная составляющая и амплитуда пульсаций, а величин, характеризующих состояние слоя - минимальная Т„„н , максимальная Т и средняя температуры.

В вычислительном блоке 5 одновременно с Т.р определяют также величи- и

ны. т,

мин

° формулам

Т„ин ИИ т ; ; (4)

ie r,h Т макс. Т, (5)

Mttko , , ,n

С выхода блока 5 сигналы .„ и Т „,,

МИН

направляют на сумматор 8, а и TMQKC сумматор 9. На выходе сумматоров 8 и 9 формируют сигналы лТ| - разность средней и минимальной температур и - разность максимальной и средней температур равные:

Т ьТ.

мин

Т

ср

- т

ы

макс Р

маке

начения величин

(6) (7)

&Т

и &Т.,

характеризуют неоднородность температурного поля слоя. Действительно, чем меньше значения ДТ и тем равномернее в объеме слоя прогрет зернистый материал, следовательно , однороднее температурное состояние слоя.

Сигналы и йТ,ц направляют на входы соответственно регуляторов 10 и 11, куда подают также задания

ЬТ „акс и

лт

мим

соответственно. Пос

0

ледние определяют заданный уровень неоднородности температурного поля в слое зернистого материала. В регуляторах корректируют постоянную составляющую и амплитуду пульсаций подачи греющего газа. Для этого сигналы (Т, и сравнивают с М„ и

MQK.C

лТ.

мин - иакс

мимз ° результатам сравнения корректируют параметры, в частности постоянную составляющую и амплитуду

пульсирующей подачи газа по следующей формуле;

. y(t .)y(t. , )-K(AT(t)-ATj), (8) где T((t.)j dT,,,(t)

и uT,

{т

н j макс J J

ходные си

минУ - входные

ра;

гналы регулятоbT(t) - входной сигнал в момент

времени t j;

выходной сигнал регулятора;

y{t)

ИУ(,)

- выходные сигналы в момент времени t и t соответJ J 1

ственно, ,2,...;

;К Y настроечный параметр регулятора, который подбирается опытным путем.

Пример. При локальном пере- греве слоя, что характерно для участков слоя с малой плотностью зернистого материала, нарушается заданный уровень неоднородности температурного поля и

Т.Вэтом случае регулятор 10 в соответствии с фо Т„аке

мулой (8) уменьйает амплитуду U пульсирующей подачи газа пропорционально отклонения йТ (разность максимальной и средней температур) от &Т,5 зо - процессом пуска аппарата с не25 ства объекта управления. Формула

1. Способ автоматического управизобретения

(заданное значение). Такое изменение амплитуды приводит к снижению коэффициента теплоотдачи от газа к материалу и, следовательно, к устранению перегрева. Если снижение коэффициента теплоотдачи оказывается чрезмерным и максимальная температура приближается к средней температуре на более близкое расстояние, чем задан35

подвижным слоем катализатора путем измерения температурного градиента в поперечном сечении и по высоте слоя катализатора, подачи-газа на вход аппарата и регулирования температуры газа на входе путем подвода тепла, отличающийся тем, что, с целью интенсификации и повышения

качества пускового процесса, осущестный уровень неоднородности, т.е. ока-40 ляют пульсирующую подачу газа на

вход аппарата, по измеренному температурному градиенту определяют скорость разогрева слоя и текущие значения параметров неоднородности темпе- . ратурного поля в слое, стабилизируют

зывается, что ьТ Т, то регулятор в соответствии с формулой (8) увеличивает пропорционально отклонению от T„ амплитуду

скорость разогрева слоя на заданном значении изменением температуры газа на входе аппарата, определяют рассогласование текущих значений параметпульсирующей подачи газа.,

Пусть нарушение требуемого уровня качества разогрева обусловлено отклонением минимальной температуры от средней и величина отклонения такова,

что . Причиной такого на-50 Р° неоднородности температурного рушения является ухудшение процесса теплообмена в зонах слоя с плотной упаковкой зернистого материала. В этом случае регулятор 1 в соответполя в слое с их граничными значени- ями и в зависимости от величины этого рассогласования корректируют параметры пульсирующей подачи газа на ег ВХОД аппарата.

ствии с формулой (8) уменьшает составляющую пульсирующей подачи газа пропорционально отклонения ,„

от &.Т

мии

Такое оздействие схемы управления интенсифицирует теплообмен

5

0

греющего газа зон слоя с плотной упаковкой зернистого материала, что приводит к выравниванию температурного поля. Кроме того, уменьшение значения UQ может вызвать снижение скорости разогрева слоя в целом. Однако снижение скорости разогрева слоя вызывает срабатывание регулятора 7, который компенсирует нежелательное уменьшение темпа разогрева слоя увеличением температуры газа на входе слоя и тем самым стабилизирует заданную скорость разогрева слоя, f

Коррекция параметров регулирующего воздействия - пульсирующей подачи греющего газа, выполняется избирательно в зависимости от характера отклонения регулируемых величин от заданного уровня качества процесса разогрева. Использование предлагаемого способа повышает управляемость пусковым процессом, а следовательно, улучшает динамические свой

- процессом пуска аппарата с нества объекта управления. Формула

1. Способ автоматического управизобретения

подвижным слоем катализатора путем измерения температурного градиента в поперечном сечении и по высоте слоя катализатора, подачи-газа на вход аппарата и регулирования температуры газа на входе путем подвода тепла, отличающийся тем, что, с целью интенсификации и повышения

скорость разогрева слоя на заданном значении изменением температуры газа на входе аппарата, определяют рассогласование текущих значений параметР° неоднородности температурного

поля в слое с их граничными значени- ями и в зависимости от величины этого рассогласования корректируют параметры пульсирующей подачи газа на ВХОД аппарата.

2. Способ по п.1, о т л и ч а ю- щ и и с я тем, что в качестве текущих значений параметров неоднородности температурного поля в слое при113014808

нимают величины разности средней тем-саций подачи газа корректируют про- пературы в слое и ее минимальногопорционально величине отклонения раз- значения и максимальной температурыности максимальной температуры в в слое и ее среднего значения.слое и ее среднего значения от за3. Способ по п.1, о т л и ч а ю- 5данного, значения этой разности, а щ и и с я тем, что в качестве пара-постоянную составляющую пульсаций по- метров пульсирующей подачи газа надачи газа корректируют пропорци- вход аппарата используют амплитуду ионально величине отклонения раз- постоянную составляющую пульсаций по-ности средней температуры в слое дачи газа. ее минимального значения от

А. Способ по пп.1-3, о т л и ч а-заданного значения этой разносю щ и и с я тем, что амплитуду пуль-ти.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления пуском установки жидкофазного окисления углеводородов | 1986 |

|

SU1328341A1 |

| Способ автоматического управления процессом пуска многозонного барботажного реактора | 1986 |

|

SU1368026A1 |

| Способ автоматического управления пуском процесса жидкофазного окисления углеводородов | 1986 |

|

SU1407925A1 |

| Способ управления контактным аппаратом с неподвижным слоем катализатора | 1985 |

|

SU1247076A1 |

| Способ управления процессом разогрева контактного аппарата | 1985 |

|

SU1278297A1 |

| Способ управления пусковым процессом разогрева ретура | 1987 |

|

SU1518635A1 |

| Способ автоматического управления процессом пуска аппарата с кипящим слоем катализатора | 1987 |

|

SU1468582A1 |

| Способ автоматического пуска сернокислотного производства | 1985 |

|

SU1271820A1 |

| Способ управления процессом пуска агрегата обжига в блоке параллельных агрегатов | 1985 |

|

SU1274994A1 |

| Способ автоматического управления процессом пуска аппарата с кипящим слоем катализатора | 1986 |

|

SU1414442A1 |

Изобретение относится к способам автоматического управления процессом пуска аппарата с неподвижным слоем катализатора, может быть исГреющий газ пользовано в химической промышленности и позволяет интенсифицировать и повысить качество пускового процесса. Способ реализуется САР, включающий контур регулирования скорости разогрева слоя по измеренному температурному градиенту в поперечном сечении и высоте слоя катализатора воздействием на пульсирующую подачу греющего газа на вход аппарата (датчики 2 температуры в объеме слоя), вычислительные блоки 5, 6, регулятор 7 скорости разогрева, сумматоры В, 9, регуляторы 10, 11 и генератор 12 периодических колебаний. 3 з.п. ф-лы, 1 ил. (Л

Авторы

Даты

1987-04-07—Публикация

1985-11-18—Подача