Колче9ан Щ

««i

Изо :1ретение о гносится к автоматизации пусковых npf )tifCCf)B химико-технологических систем, в частности производства СРрНОЙ КИСЛОТЬ, и МОЖ(1 быть использовяно в химическсчй промышленности .

Целью изобретения является интенсификация процесса пуска и снижение потерь топлива и сырья.

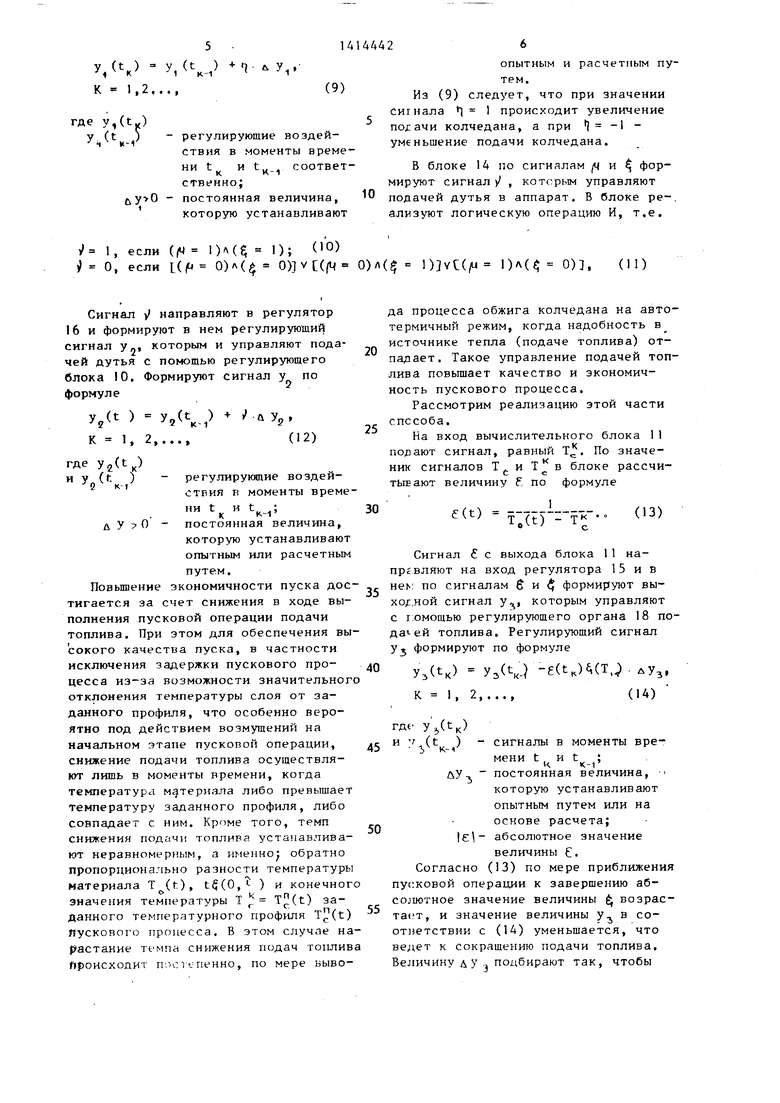

На чертеже приведена схема реализации предлагаемого способа.

На схеме обтначены аппарат 1 с псевдоожижриньм слоем 2 дисперсного материала, теплообменник 3, термодатчики 4 и 5 соответственно кипящего слоя и теплоносителя, расходомеры 6-8 соотве гствень о сырья (колчедана), дутья и топлива, блоки 9 и 10 сравн« - ния, вычислительные-блоки 11 и 12, логические блоки 13 и 1, регуляторы 15-17 и регулирую;иие органы 18-20.

Способ осуществляют следующим образом.

В аппарат 1 подают дутье для сжижения дисперсного материала, топливо на сжигание для поддержания аппарата в pnaorpi TOM состоянии, колчедан для прозедг-нич процесса обжига и получения диоксида серы и теплоноситель - в теплообменник 3, погружекний в слой материала, Вьтедение аппарата на ра- Со-1ий режиг-; осуществляют по программе (температур}1ому профилю) , получаемой в рег ультате оптимизационных расчетов или назначаемой из опыта эксплуата- ияи. В ходе выполнения пускового процесса температура материала должна совпадать с заданным температурным профилем.

.Зыполнену ю заданной программы пуска препятстиуют (:)раэные возмущения, в частности возникающие в псевдоожиженном слое гидродинамические неоднородности.(каналообразова- ния, сегрегация материала по фракциям, застой}1ые зоны), колебания физико-химических характеристик дутья, колчедйна, тоьлква и теплоносителя, нестационарность термодинамических поракетров аппарата, в частности коэффициента теплопередачи ст е- нок теплообменника. Под .твием этих возмущений в период t 0, 3 выполнения пусковой операции имеют место j lKniiHenHH TeKyiuei o iisMepefiHoro

значения температуры н слое катали лто1,а or -заааннспч температур

1444 Г2

нзго профиля ), teto,:. Такие отклонения недопустимы,

При устранении указанных отклонений учитьшают потенциальное состояние обьекта управления. Оценивание состояний объекта управления осуше- с гвляют на основе сравнения измереи- нзго и расчетного значений темпераjg т/ры материала слоя и в зависимости о г результатов сравнения формируют р гулируютие воздействия. Такой подход позволяет учесть потенциальное состояние объекта в каждой конкрет-

5 Н ЗЙ ситуации и, следовательно, наибо- эффективно по качеству проведения пускового процесса и интенсивности компенсации возмущений формировать Р гулирующие воздействия.

20 Температуру в слое катализатора рассчитывают из уравнения теплового баланса

С,Сд(Т.-Т) 4 G,. т ) . 25 д Р

s

+ F -g-(T,- Т) + G, S Н, +

GT-.

О,

(1)

0

5

0

5

0

5

где С , С и С - расходы , колчедана и топлива, кг/с;

С и С - удельная теплоем- . кость дутья и колчедана, Дж/(кг.К); S - содержание серы в

колчедане;

И и И - тепловые эффекты горения колчедана и топлива, Дж/кг; F и о - площадь поверхности и толщина. стенки теплообменника, м и м; - коэф(1)ициент теплопроводности, Вт/(м-К);

Т , Тд и Т - температура дутья, колчедана, теплоносителя, К.

Рассчитьюают температуру материала слоя в вычислительном блоке 12, Дня этого термодатчиком 5 и расходомерами 6-8 измеряют соответственно температуру теплоносителя, расходы колчедана, дутья и топлива. Сигналы Т, С , Сд и С с выхода этих блоков направляют в вычислительный блок 12, в котором решают уравнение (1) и получают расчетное значение Т тем

31Д

ературы материала. Сигнал Т с nbixfi- а вычислительного блока 12 направлят в блок 10 сравнения.

Измеряют текущее энячеиие температуры 3 слое датчиком 4. Сигнал Т с выхода датчика 4 подают на входы блоков 9 и 10 сравнения, а также вычисительного блока 11. В блоке 10 сравнивают температуру материала Т. с

р расчетным значением Т. и формируют

выходной сигнал f по формулам

(U(t) 1, если Tjt); (2) U(t) О, если ) Tjt),

t (О,Г). (3)

Единичное значение сигнала / отображает ситуационное состояние, когда наблюдается неполное сгорание колчеана в псевдоожгокен}{ом слое. Такое состояние пускового процесса возникает либо из-за недостатка кислорода на окисление пирротина и серы вследствие низкого расхода дутья, либо из- за неполноты диссоциации колчедана на пирротин и серу (термический процесс разложения колче- - дана), что возможно в пусковой период из-за недостатка тепла в зоне реакции и (или) излишней подачи колчедана. Нулевое значение сигнала свидетельствует о нормальном состоянии пускового процесса обжига.

Идентифицируют указанные состояния процесса обжига колчедана в ходе выполнения пусковой операции при отклонении температуры Т (t) относительно заданного температурного профиля материала слоя. Для этого на вход блока 9 подают заданный температурный профиль T(t), teCOjt - программу пусковой операции выведения аппарата на автотермичный режим обжига колчедана. В блоке 9 сравнивают текущее значение температуры материала С программным значением и формируют выходной сигнал по формулам

(t) 1, если ) (4) fe(t) О, если Т (t) i ,teLo,

(5) .

Неполное сгорание колчедана (Ч из-за недостатка расхода дутья имеет место при превышении температуры материала заданного температурног о профиля 4 1. В этом случае для приведения пускопого процесса к заданной программе увелг чивают подачу ду

5

0

5

0

5

0

5

тья и одновременно уменьшают подачу топлива. Увеличение подачи дут1)Я обеспечивает полное сгорание колчедана, что является дополнительным источником тепла. Однако роста отклонения величины Т от Т не происходит, так как этому препятствует сокращение притока тепла к слою вследствие уменьшения подачи топлива в аппарат.

При отклонении температуры материала ниже заданного температурного профиля О и превышения расчетной температуры измеренного значения (iJ 1 нарушение программы пускового процесса исправляют уменьшением подачи колчедана. В этом случае сокращается расходование тепла слоя на процесс разложения колчедана, а также на прогрев колчедана и высвобождаемого тепла достаточно для выравнивания величины Т с заданньм значенит С

ем Т ,

Если при отклонении температуры материала ниже заданного значения О расчетная температура совпадает или меньиге измеренного значения ( (Ч 0), тогда компенсацию отклонения Т от Т оотцествляют увеличениС Сем подачи колчедана, так как в этом состоянии весь колчедан, подаваемый в слой, сгорает полностью. При увеличении подачи полчедана возрастает приток тепла к слою, а следовательно, наблюдается повышение температуры ма- тзриала. В данной ситуации подачу топлива сохраняют неизменной.

Рассмотрим формирование регулирующих воздействий при возникновении указанных ситуаций.

Сигнал /ч с выхода блока 0 сравнения направляют на входы логических блоков 13 и 14, на которые подают и сигнал с выхода блока 9 сравнения. Сигнал подают также на вход регулятора 1 5.

В блоке 13 по сигналлм , и формируют выходной сигнал fj по формулам

50

Т 1 , если (1 1)л(( 0);(6)

1 -1, если ( 0)л(, 0);(7)

t, О, если ( 1)л( 1);

L( 0)л( 1).(8)

Сигнал направляют в регулятор 55 17 и формир тот в нем регу:п1рующий сигнал у , которым упрапляют регулирующим органом 20, а следовательно подачей колчедана. Формир т сигнал у по формуле

у/ч

(V.

У

к

1,2,.., де y,(t.()

(9)

У (t )

1 H-V

- регулирующие воздействия в моменты времени t и t соответственно;

- постоянная величина, которую устанавливают

опытным и расчетным путем.

Из (9) следует, что при значении сигнала 1 1 происходит увеличение подачи колчедана, а при } -1 - уменьшение подачи колчедана.

В блоке 14 по сигналам и формируют сигнал у , которым управляют подачей дутья в аппарат. В Олоке ре-, ализуют логическую операцию И, т.е.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом пуска аппарата с кипящим слоем катализатора | 1987 |

|

SU1468582A1 |

| Способ управления процессом пуска агрегата обжига в блоке параллельных агрегатов | 1985 |

|

SU1274994A1 |

| Способ автоматического пуска сернокислотного производства | 1985 |

|

SU1271820A1 |

| Способ автоматического управления процессом пуска аппарата с неподвижным слоем катализатора | 1985 |

|

SU1301480A1 |

| Способ управления процессом разогрева контактного аппарата | 1985 |

|

SU1278297A1 |

| Способ автоматического управления многослойным контактным аппаратом с межслойными теплообменниками сернокислотного производства | 1988 |

|

SU1535820A1 |

| Способ автоматического управления пуском процесса жидкофазного окисления углеводородов | 1986 |

|

SU1407925A1 |

| Способ управления контактным аппаратом с неподвижным слоем катализатора | 1985 |

|

SU1247076A1 |

| Способ управления технологическим процессом плавки в жидкой ванне сульфидных концентратов | 1990 |

|

SU1788983A3 |

| Устройство для разогрева агрегата обжига | 1984 |

|

SU1224525A1 |

Изобретение относится к автоматизации пусковых процессов химико- технологических систем, в частности производства серной кислоты, и может быть использовано в химической про- мьшшенности. Целью изобретения является интеисификация процесса пуска и снижение потерь топлива и сырья. Схема управления процессом содержит аппарат 1 с кипящим слоем 2, теплообменник 3, термодатчики 4 и 5 соответственно кипящего слоя и теплоносителя, расходомеры 6-8 соответственно сырья, дутья и топлива, блоки 9 и 10 сравнения, вычислительные блоки I1 и 12, логические блоки 13 и 14, регуляторы 15 - 17 и регулирующие органы 18 - 20. Способ управления позволяет на основании сравнений текущего измеренного значения температуры в слое катализатора, расчетного значения зтой температуры и заданного временного температурного профиля распознавать специальные состояния пускового процесса и формировать управляющие воздействия на подачу сырья дутья и топлива. 1 ил. I (Л

V 1, если (/М 1)л($ 1); (Ю)

)1 О, если L(|f 0)л( 0)1 v( 0)л(

Сигнал направляют в регулятор I6 и формируют в нем регулирующий сигнал У-, которым и управляют подг чей дутья с помощью регулирующего блока 10. Формируют сигнал у по формуле

y.,t

y.(Vi

ау,

р

К 1 9 1, f

(12)

регулирующие воздействия в моменты време- ни t и

постоянная величина,

которую устанавливают опытным или расчетным путем.

Повышение экономичности пуска достигается за счет снижения в ходе выполнения пусковой операции подачи топлива. При этом для обеспечения высокого качества пуска, в частности исключения задержки пускового процесса из-за возможности значительного отклонения температуры слоя от заданного профиля, что особенно вероятно под действием возмущений на начальном этапе пусковой операции, снижение подачи топлива осуществляют лишь в моменты времени, когда температура материала либо превышает температуру згщанного профиля, либо совпадает с ним. Кроме того, темп снижения подачи топлива устаяавлива- ют неравномерным, а именноj обратно пропорционально разности температуры материала Т (t), t§(0, - ) и конечного значения температуры Т T(t) заданного температурного проф1-шя T(t) Пускового процесса. В этом случае нарастание TfMna снижения подач топлива происходит пос 14:пенно, по мере вывоl)Yt(/u 1)л( 0), (11)

да процесса обжига колчедана на авто- термичный режим, когда надобность в источнике тепла (подаче топлива) отпадает. Такое управление подачей топлива повышает качество и экономичность пускового процесса,

Рассмотрим реализацию этой части спссоба.

На вход вычислительного блока 1 1 порают сигнал, равный Т, По значе- ник сигналов Т и Т в блоке рассчи- тЬгвают величину f, по формуле

e(t)

1

(t) - Т(13)

5

0

5

0

5

Сигнал f с выхода блока 11 на- прг вляют на вход регулятора 15 и в неь: по сигналам б и формируют вы- ко.ной сигнал у, которым управляют с г:омощью регулирующего органа 18 по- топлива. Регулирующий сигнал у формируют по формуле

) -(к)(т. дУз,

к 1, 2,...,(14)

где y.,(t)

и у (t ) - сигналы в моменты времени t , и

дУ - постоянная величина, которую устанавливают опытным путем или на основе расчета; абсолютное значение

величины Е,

Согласно (13) по мере приближения пусковой операции к завершению абсолютное значение величины возрастает, и значение величины у, в соответствии с (14) уменьшается, что ведет к сокращению подачи топлива. Величину ду подбирают так, чтобы

с 7 регулирующий сигнал Уд . ran нулевого значения, при котором регулирующий .орган закрыт и подача топлива прекращена.

Использование способа позволяет за счет распознавания ситуационных состояний пускового процесса повысить качество динамических процессов пусковых операций и экономичность ИС

пользования ресурсов на осуществление пуска, а также интенсифицировать процесс пуска.

Формула изобретения

Способ автоматического управления процессом пуска аппарата с кипятим слоем катализатора, например, в производстве серной кислоты, включающий регулирование подачи сырья, топлива и дутья в аппарат, теплоносителя - в теплообменник аппарата и измерение температуры в слое катализатора, отличающийся тем, что, с целью интенсификации процессе пуска и снижения потерь топлива и сырья, дополнительно измеряют температуру теплоносителя и содержание серы в сырье, рассчитывают разность между те- tкутим измеренным значением температуры в слое катализатора и конечным заданным значением этой температуры, ;по расходам сырья, топлива, дутья, температуре теплоносителя и содержанию серы в дутье вычисляют значение температуры в слое катализатора, сравнивают с заданной периодичностью

Q

5

0

5

5

вычисленное значение температуры в слое катализатора с текущим измеренным значением этой температуры и текущее измеренное значение температуры в слое катализатора с текущим заданным значением этой температуры, при превышении текущего измеренного значения температуры в слое катализатора уменьшают подачу топлива обратно пропорционально разности между текущим измеренным значением температуры в слое катализатора и конечным заданным значением этой темпера- туры, лри превышении текущего измеренного значения температуры в слое катализатора, текущего заданного значения этой температуры и вычисленного значения температуры в слое катализатора текущего измеренного значения этой температуры дополнительно увеличивают подачу дутья, при текущем измеренном значении температуры в слое катализатора, меньшем или равном текущему заданному значению этой температуры, и вычисленном значении температуры в слое катализатора, большем текущего измеренного значения .этой температуры, уменьшают подачу .сырья, а при текущем измеренном зна- чении температуры в слое катализатора, меньшем или равном текущему заданному значению этой температуры, и вычисленном значении температуры в слое катализатора, меньшем или равном текущему измеренному значению этой температуры, увеличивают подачу сырья.

| Способ автоматического разогрева агрегата обжига | 1983 |

|

SU1125039A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического пуска сернокислотного производства | 1985 |

|

SU1271820A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-08-07—Публикация

1986-09-18—Подача