Изобретение относится к автоматизации процессов сушки и термической обработки сьтучих материалов, в частности пускового процесса разогрева ретура во вращающемся барабане.

Цель изобретения - интенсификация пускового процесса.

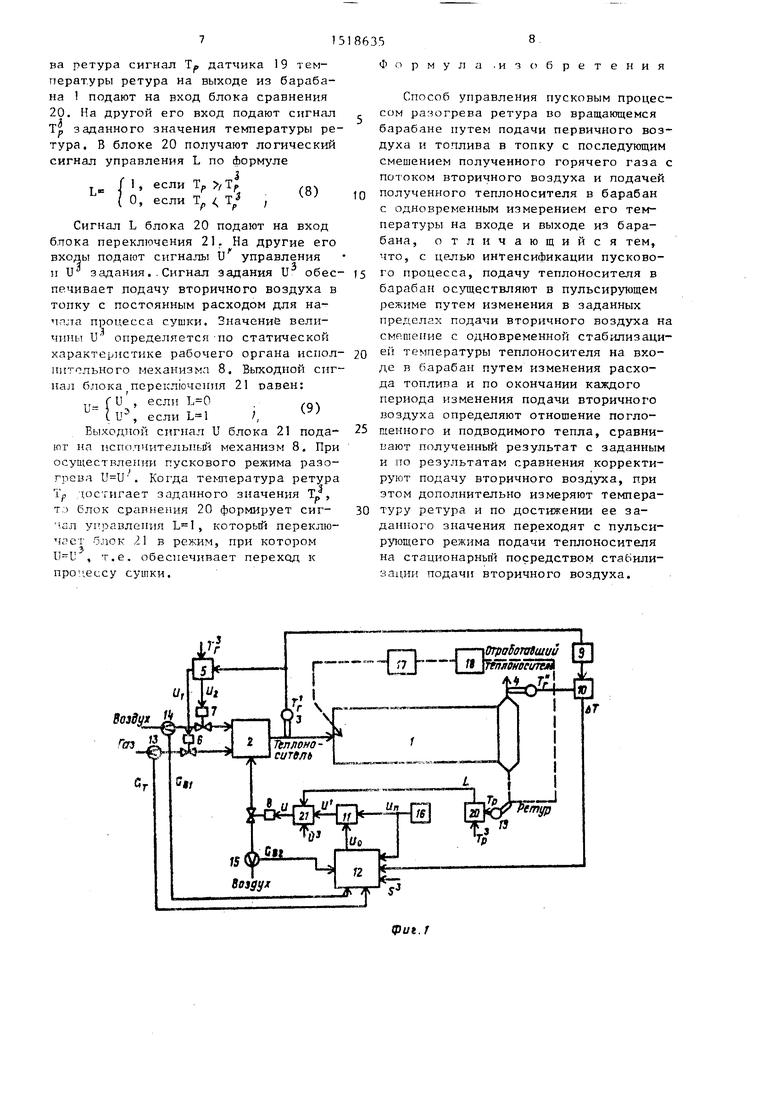

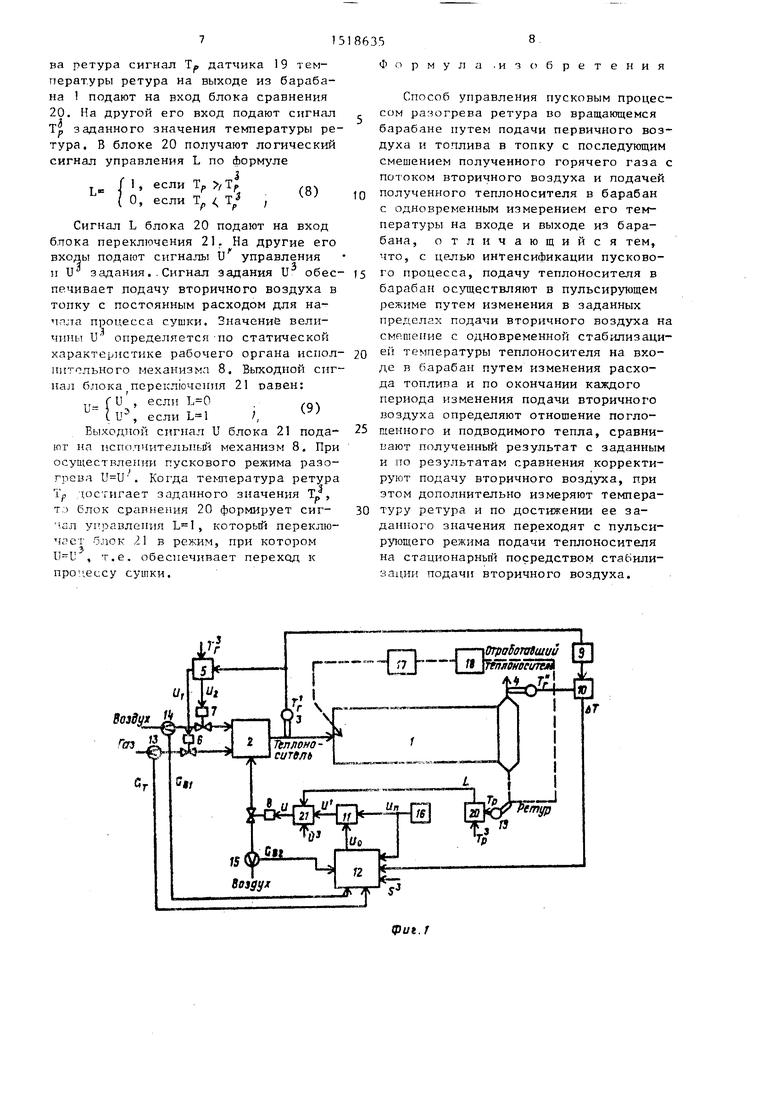

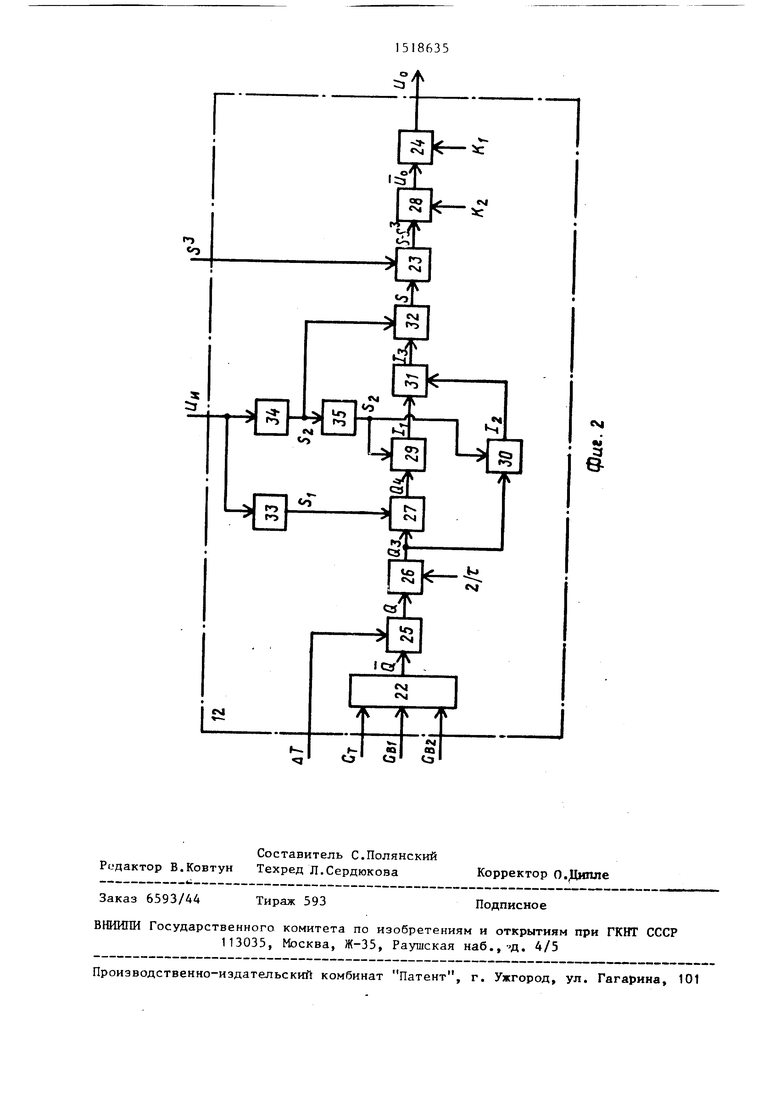

На фиг. 1 представлена блок-схема для реализации способа управления пусковым процессом разогрева ретура; на фиг. 2 - функциональная схема вычислительного блока.

Блок-схема системы управления включает вращающийся барабан 1 с топкой 2, датчики 3 и 4 температуры теплоносителя соответственно на входе в барабан 1 и выходе его, регулятор 5 температуры теплоносителя на входе в

барабан 1, исполнительные механизмы 6, 7 и 8 на линиях подачи в топку 2, соответственно топлива, первичного и вторичного воздуха, блок 9 временной задержки сигнала, сумматоры 10 и 11, вычислительный бЛок 12, датчики 13, 14 и 15 расходов на линиях подачи в топку соответственно топлива, первичного и вторичного воздуха генератор 16 периодических колебаний и контур циркуляции ретура, содержащий гранулятор 17 и транспортирующие устройства 18, датчик 19 температуры ретура на выходе из барабана 1, блок 20 сравнения, блок 21 переключения. Функциональная схема вычислительного блока 12 включает сумматоры 22, 23, 24, умножители 25, 26, 27 и 28, инсд

эо

9д СО СП

егряторы 29 и 30, блок 3l отношения, лок 32 запоминания, блок 33 вычислеия функции sign, блок 34 формирования импульсов и блок 35 задержки сигнала ,

Способ управления пусковым процессом разогрева ретура осуществляют слеующим образом (на примере производства нитроаммофоски).

Исходное состояние процесса разогре ва характеризуется следующими параметрами: температура ретура на выходе из барабана 1 равна температуре окружающей среды, например 20 С, температура теплоносителя на входе 200 С, на выходе , расход топлива в топку 2 составляет 30 , первичного воздуха 60 м /мин. На вход вращающегося барабана 1 поступает по замкнутому технологическому контуру гранулированный материал (ре тур) и теплоноситель из топки 2. В ходе пускового процесса необходимо нагреть ретур, циркулирующий в замкнутом технологическом контуре , до заданной температуры,

Дня интенсификации процесса разогрева разность температуры теплоносителя и нагреваемого материала на протяжении всего пускового процесса должна быть максимальной. Для этого датчиком 3 измеряют температуру теплоносителя на входе в барабан 1, Сигнал Тр подают на вход регулятора 5, На другой вход регулятора 5 подают сигнал задания Тр, В регуляторе 5 по отклонению сигнала Т от сигнала Т формируют, например, по ПИ-закону сигналы управления U. и U, которые изменяют с помощью исполнительных механиз - мов 6 и 7 подачу в топку соответст- веннс топлива и первичного воздуха. Причем для обеспечения устойчивого горения сигналы U и V формируются в заданном соотношении К, т,е, U K-U2,

Для определения эффективности теплообмена в пусковом процессе разогрева ретура периодически, с частотой UJ /Т, период пульсации), няют в заданных пределах величину расхода вторичного воздуха. Поскольку температура греющих газов на вхо- де в барабан 1 стабилизирована, то периодическое увеличение и уменьшение на заданную постоянную величинуЛОд среднего значения расхода вторичного воздуха вызывает соответствующее изменение AQ,7 подвода тепла в барабан

1, которое, в свою очередь, вызывает изменение поглоще пюго ретуром тепла flQp. Обозначим S dQp/aQn. Так как при AGg constЛ Q const, то выгодно принять , тогда , Задача системы управления состоит в поддержании заданной величины , так как отклонение измеряемой величины S от

заданного значения S будет приводить либо к увеличению длительности пускового процесса, либо к увеличению энергетических затрат на пуск,

Дпя этого сигнал датчика 3 температуры If через блок 9 временной задержки поступает на вход сумматора 10, На другой его вход поступает сигнал Т от датчика 4 температуры греющих газов на выходе из агрегата. На выходе сумматора 10 получают сигнал, равный и , Временная задержка сигнала Т необходима для устранения влияния инерционности объекта на точность регулирования. Сигнал Л Т направляют в вычислительный блок 12, Туда же подают сигналы Gy, G. , Gg от датчиков 13, 14 и 15 расходов соответственно топлива, первичного и вторичного воздуха, а также испытателыгьп сигнал Uj от генератора 16 периодических колебаний и сигнал заДания S, Испытательный сигнал V

представляет собой периодический сигнал прямоугольной формы, изменяющийся, например, по закону

0

0

5

(1)

U, SLgn(sint.t);

где U/ - частота колебаний;

и,- амплитуда колебаний (определяется опытным путем); t - время. Сигнал U; используют для формирования пульсирующей подачи вторичного воздуха в топку. Частотам 1/Г, где 5 - период колебаний. Величину выбирают такой, чтобы полупериод каждого колебания был больше суммы времени прохождения газа через барабан 1 и длительности переходного процесса для температуры теплоносителя на выходе из барабана 1, ПрактическиС 5-7 мин ,00333-0,00238

Сигналы С, Сд и датчиков 13, 14 и 15 расходов соответственно топлива, первичного и вторичного воздуха, подают на входы сумматора- 22, Происходит сложение этих сигналов. Выходной сигнал (..+G-J сумматора 22 подают на вход умножителя 25v

51

fia другой его вход подают сигнал 4 Т

разности температуры теплоносителя на входе и выходе из барабана 1, На выходе умножителя 20 получают сигнал , равньй количеству тепла, передаваемого от газов к ретуру, или

.( +С,р (т;-Т;) .(,+G,p.

(2)

Полученное текущее значение количества поглощенного тепла Q усредняется Fia каждом из полупериодов изменения расхода вторичного воздуха

2 2 Q Г Q.dt; Q X / Q-dt; (3)

и вычисляется величина изменения количества поглощенного тепла за периОД .

Т/2 .с

,(Q.|)-dt+|(-Q |)dt (4

Для этого сигнал Q направляют на умножитель 26, в котором умножают ег на постоянный коэффициент, равный 2/i (значение с определяется частотой колебаний выходного сигнала и генератора 16). Затем выходной сигнал умножителя 26, равный

Q/r, подают одновременно на интегратор 30 и через умножитель 27 на интегратор 29, Умножитель 27 предназначен для инвертирования знака сигнала Q в соответствии со знаком испытательного сигнала U. Для этого сигнал и/, на вход блока 33 вычисления функции sign. Выходной сигнал S блока 33, равный S signCU -) подают на умножитель 27, на выходе которого получают сигнал Q, равный . К) sign(U) . Сигнал Q, подают на вход интегратора 29, где определяют величинуЛ QP изменений количества тела, поглощаемого ретуром за период с в соответствии с выраж ением (4).

Относя полученную величину uQp к сумме величин Q. и Q, получим безразмерную величину S

(). (5)

Для этого на интеграторе 30 находят сумму Q +Q 2 средних на каждом из полупериодов испытательного сигнала значений поглощенного тепла /1 Т

I I I

о Ц Выходные сигналы I, интегратора 29 и

356

1 интегратора 30 подают на входы блока отношения 31, в котором вычисляют сигнал отношения Ii, равный 1. . Сигнал I, направляют в блок запоминания 32, который запоминает мгновенное значение сигнала I, в момент поступления на другой его вход импульсного сигнала S. Импульсньй

сигнал Sj формируется в момент окончания периодического испытательного сигнала U. Для этого сигнап U/ подают на вход блока 34 формирования ик- пульсов. Блок ЗА выдает импульс S в

момент изменения фазы сигнала U с отрицательной на положительную. Им- пульсньп1 сигнал 8л подают на блок запоминания 32, а также через блок временной задержки 35 на интеграторы 29

и 30 для обнуления юс выходных сигналов I. и 1 по окончании каждого периода испытательного сигнала. На выходе блока запоминания 32 по окончании каждого периода Т получают сигнал

S в соответствии с формулой (5).

Сигнал S подают на вход сумматора 23. На другой его вход подают сигнал задания S . На выходе сумматора 23 - получают сигнал разности S-S и направляют его на вход умножителя 28, в котором он умножается на коэффици- Нт пропорциональности K. Сигнал Uc умножителя 28, равный K -CS-S ) Uo, подают на вход сумматора 24,

на выходе которого получают сигнал управления

,,,-(S-S ), (7)

где К. - постоянньш коэффициент (зна- чение сигнала управления при .

Таким образом, вычислительный блок 12 периодически определяет величину

S изменения количества тепла, поглощаемого ретуром. Сравнивают эту величину с заданным значением S и по отклонению величины S от S корректируют значение сигнала управления U.

Полученньй в блоке 12 сигнал управления Uj, смешивают в сумматоре 1 1 с испытательным сигналом U«, для получения пульсаций sign (sinwt) и через блок переключения

21 подают на исполнительньй механизм 8, корректируя тем самым подвод тепла в барабан 1.

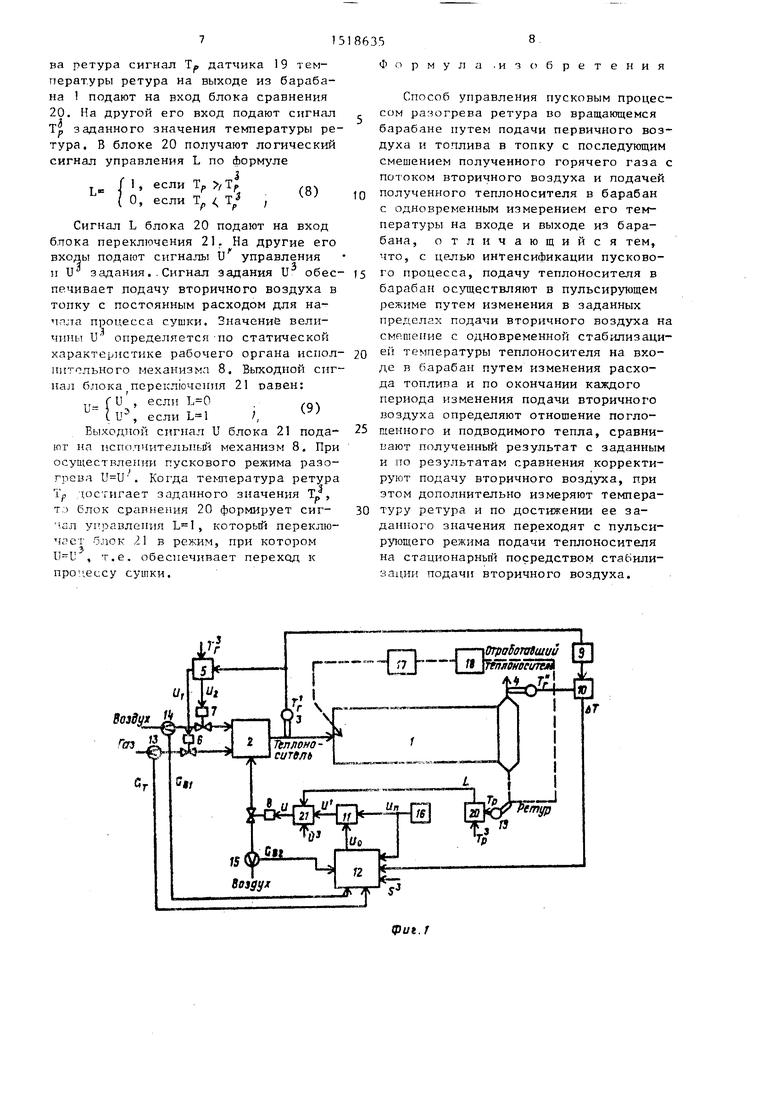

Для автоматического управления окончанием пускового процесса разогрева ретура сигнал Т датчика 19 тем- перат.уры ретура на выходе из барабана 1 подают на вход блока сравнения 20. На другой его вход подают сигнал Тр заданного значения температуры ретура. В блоке 20 получают логический сигнал управления L по формуле

Г

( о,

если Тр /Т

v

если Т(8)

Сигнал L блока 20 подают на вход блока переключения 21. На другие его входы подают сигналы u управления

Ч%

я и задания..Сигнал задания U обеспечивает подачу вторичного воздуха в топку с постоянным расходом для на- мпла процесса сушки. Значение вели- Ч1П1Ы и определяется -по статической характеристике рабочего органа исполнительного механизма 8. Выходной сигнал блока переключения 21 равен: Г и , если tU% если ;, Выходной сигнал U блока 21 подают на испстлиительпый механизм 8. При осуществлепии пускового режима разогрева . Когда тe mepaтypa ретура Т, достигает заданного значения Тр , т..) блок сравнения 20 формирует сиг- .ал управлепяя , который переклю- 40ст блок 21 в режим, при котором , т.е. обеспечивает переход к ,ессу сушки.

(9)

Формула -изобретения

Способ управления пусковым процессом разогрева ретура во вращающемся барабане путем подачи первичного воздуха и топлива в топку с последующим смешением полученного горячего газа с потоком вторичного воздуха и подачей

полученного теплоносителя в барабан с одновременным измерением его температуры на входе и выходе из барабана, отличающийся тем, что, с целью интенсификации пускового процесса, подачу теплоносителя в барабан осуществляют в пульсирующем режиме путем изменения в заданных пределах подачи вторичного воздуха на смешение с одновременной стабилизацией температуры теплоносителя на входе в барабан путем изменения расхода топлива и по окончании каждого периода Р зменения подачи вторичного воздуха определяют отношение поглощенного и подводимого тепла, сравнивают полученный результат с заданным и по результатам сравнения корректируют подачу вторичного воздуха, при этом дополнительно измеряют температуру ретура и по достижении ее заданного значения переходят с пульсирующего режима подачи теплоносителя на стационарньй посредством стабилизации подачи вторичного воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом гранулирования в барабанной сушилке | 1986 |

|

SU1354011A1 |

| Способ управления процессом грануляции и сушки сыпучих продуктов в барабанном грануляторе-сушилке | 1984 |

|

SU1173140A1 |

| Система автоматического регулирования подачи топлива и воздуха | 1985 |

|

SU1359574A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 1971 |

|

SU297235A1 |

| Способ автоматического управления процесса сушки минеральных удобрений | 1983 |

|

SU1118840A1 |

| Система автоматического управления процессами измельчения и сушки материала в помольном агрегате | 1988 |

|

SU1569032A1 |

| Способ автоматического пуска сернокислотного производства | 1985 |

|

SU1271820A1 |

| Способ управления процессом разогрева контактного аппарата | 1985 |

|

SU1278297A1 |

| Способ управления процессом сжигания отработанного черного щелока сульфат-целлюлозного производства | 1986 |

|

SU1430435A1 |

| Система управления процессом сжигания отработанного щелока сульфат-целлюлозного производства | 1983 |

|

SU1233098A1 |

Изобретение относится к автоматизации процессов сушки и термической обработки сыпучих материалов. Цель изобретения - интенсификация пускового процесса разогрева ретура во вращающемся барабане. Для этого подачу теплоносителя (Т) осуществляют в пульсирующем режиме путем изменения в заданных пределах расхода вторичного воздуха со стабилизацией т-ры Т на входе в барабан путем изменения расхода топлива. В вычислительном блоке периодически (по окончании каждого периода изменения подачи вторичного воздуха) определяют величину S, характеризующую отношение количеств поглощенного ретуром тепла и подведенного с Т тепла. Сравнивают эту величину с заданным значением Sз и по отклонению этих величин корректируют расход вторичного воздуха, тем самым корректируя количество подводимого с Т тепла. При достижении разогреваемым ретуром заданной т-ры обеспечивается переход к процессу сушки. 2 ил.

| Способ автоматического управления процессом сушки во вращающейся сушилке | 1979 |

|

SU866369A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1989-10-30—Публикация

1987-04-20—Подача