Предлагаемый способ относится к электрофизическим и электрохимическим методам обработки и может быть применен для стабилизации межэлектродного промежутка на оптимальной величине с помощью автоматического экстремального регулятора подачи фасонного электрода по наблюдаемому электрическому параметру при электроэрозионной обработке (профилировании) вращаемого шлифовального круга на токопроводящей связке.

Известен способ автоматического регулирования подачи электрода при электроэрозионной обработке, аналог [1, 2, 3]. Согласно этому способу напряжение рабочих импульсов, косвенно характеризующее величину межэлектродного промежутка, сравнивают с заданным оптимальным значением, а также с пониженным значением напряжения, соответствующего нарушению процесса обработки, проводят усреднение результатов сравнения и в зависимости от усредненного значения результатов сравнения регулируют подачу электрода, изменяя величину межэлектродного промежутка.

Недостатком известного способа является то, что при этом способе не возможно построение полностью автоматизированных станков, а также существует необходимость поднастройки заданного оптимального напряжения в зависимости от условий обработки.

Из известных наиболее близким по технической сущности является «Способ экстремального регулирования процесса электроэрозионной обработки» [4]. Этот способ включает регулирование подачи электрода по среднему значению мощности, выделяемой в межэлектродном промежутке, согласно которому определяют величину произведения времени задержки пробоя на текущее значение напряжения пробоя межэлектродного промежутка и пропорционально указанной величине изменяют частоту следования технологических импульсов.

Однако этот способ имеет низкую производительность процесса обработки, поскольку величина межэлектродного промежутка соответствует среднему значению мощности, выделяемой в нем, а как известно из работ [5, 6, 7], максимальная производительность при электроэрозионной обработке достигается, когда величина межэлектродного промежутка соответствует максимальному значению мощности, выделяемой в этом промежутке. Одновременно этот способ имеет и невысокую стабильность процесса обработки из-за случайных изменений времени задержки и напряжения пробоя.

Изобретение направлено на повышение производительности и точности обработки.

Сущность предлагаемого способа заключается в том, что стабилизация величины промежутка между шлифовальным кругом и электродом осуществляется по наблюдаемому электрическому параметру, причем эта стабилизированная величина межэлектродного промежутка соответствует максимальной производительности и точности профилирования. Согласно предлагаемому изобретению в качестве наблюдаемого электрического параметра выбирается мощность, выделяемая в межэлектродном промежутке. Максимальная производительность профилирования достигается за счет установления и дальнейшего поддержания автоматическим экстремальным регулятором подачи электрода такой величины межэлектродного промежутка, при которой мощность, выделяемая в этом промежутке, а следовательно, и производительность, будет максимальна. Повышение точности процесса обработки осуществляется путем установления и дальнейшего поддержания величины промежутка между шлифовальным кругом и электродом на одном уровне (стабилизации межэлектродного промежутка).

Предложенный способ электроэрозионного профилирования шлифовального круга на токопроводящей связке включает электроэрозионную обработку вращаемого шлифовального круга фасонным электродом, при этом подачу электрода осуществляют до возрастания электрической мощности, выделяемой в межэлектродном промежутке, до максимального значения, а затем поддерживают величину межэлектродного промежутка на уровне максимального значения мощности с помощью автоматического экстремального регулятора привода подачи электрода.

Такое сочетание новых признаков с известными позволяет упростить оборудование по сравнению с прототипом, так как становится не нужным определение величины произведения времени задержки пробоя на текущее значение напряжения пробоя межэлектродного промежутка, а также повысить производительность и точность обработки за счет стабилизации межэлектродного промежутка на определенной величине, соответствующей максимальной мощности, выделяемой в межэлектродном зазоре, а следовательно, и максимальной производительности.

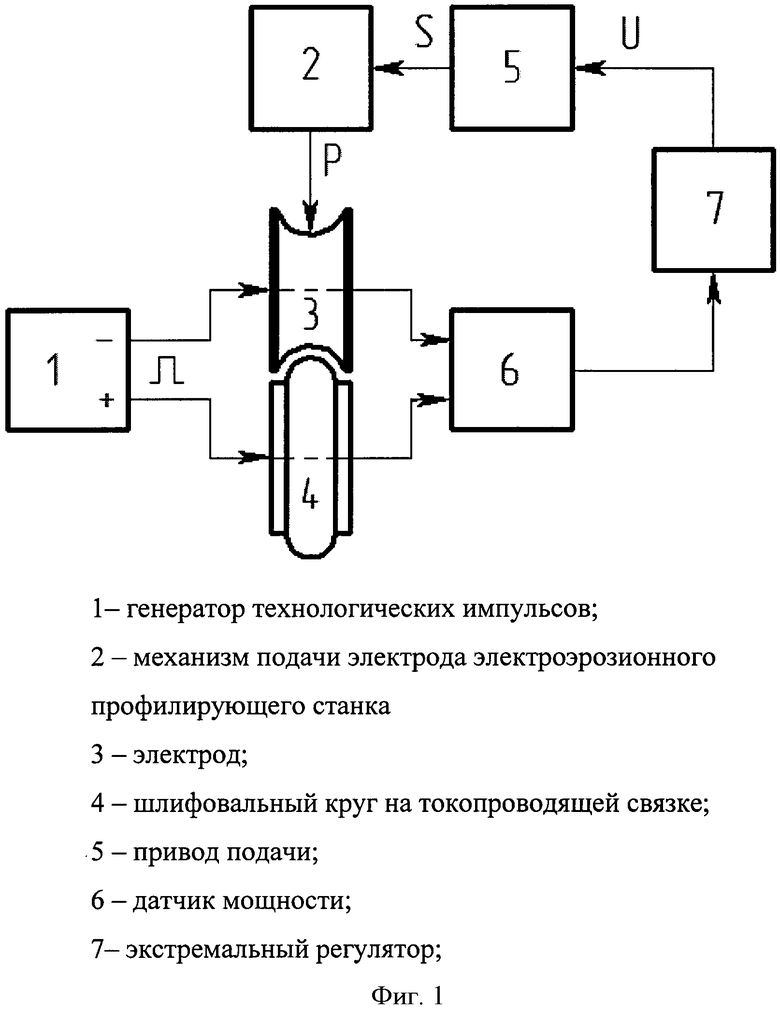

Функциональная схема системы автоматической стабилизации межэлектродного промежутка при электроэрозионном профилировании шлифовальных кругов, реализующая предлагаемый способ, представлена на фигуре 1.

Она включает в себя экстремальный регулятор 7, выход которого соединен с приводом подачи 5, выход привода подачи подключен к механизму подачи электрода электроэрозионного профилирующего станка 2. К электроду 3 и шлифовальному кругу 4 электроэрозионного профилирующего станка подключен генератор технологических импульсов 1. Мощность, выделяемая в межэлектродном промежутке, измеряется датчиком мощности 6, выход которого соединен со входом экстремального регулятора 7.

Способ осуществляется следующим образом. Перед началом обработки устанавливают выходные параметры генератора технологических импульсов, положительный и отрицательный полюсы которого подключены к шлифовальному кругу на токопроводящей связке и профилирующему дисковому фасонному электроду соответственно. Затем шлифовальному кругу сообщают вращательное движение 1…2 м/с, после чего не вращающийся фасонный электрод сближают с шлифовальным кругом до появления электрических разрядов в межэлектродном промежутке. Слежение осуществляется с помощью датчика мощности. Как только мощность становится больше нуля, начинается электроэрозионное врезание фасонного электрода в шлифовальный круг на величину его формообразующей части, поддерживая мощность, выделяемую в межэлектродном промежутке, а следовательно, и производительность, на максимуме, тем самым стабилизируя величину межэлектродного зазора на одном уровне. Поддержание максимальной мощности осуществляется автоматическим экстремальным регулятором подачи электрода на основании показаний с датчика мощности. При достижении величины формообразующей части фасонного электрода при электроэрозионном врезании, сближение электрода с шлифовальным кругом прекращается и электроду задается медленная круговая подача. При круговой подаче фасонного электрода промежуток между шлифовальным кругом и электродом также стабилизируется на величине, при которой мощность, выделяемая в нем, а следовательно, и производительность, будет максимальна. Поддержание максимальной мощности осуществляется автоматическим экстремальным регулятором подачи электрода на основании показаний с датчика мощности. По мере вращения электрода в действие последовательно вступают новые неизношенные участки его поверхности, и происходит постепенное исправление искаженного профиля шлифовального круга.

Профилирование выполняется за один оборот электрода, после чего глубина профиля, полученного на шлифовальном круге, будет равна глубине профиля формообразующей части профилирующего фасонного электрода.

Таким образом, стабилизируя величину промежутка между шлифовальным кругом и профилирующим электродом с помощью автоматического экстремального регулятора привода подачи электрода на уровне, при котором мощность, выделяемая в этом промежутке, будет максимальна, получаем максимальную производительность и точность электроэрозионного профилирования шлифовальных кругов на токопроводящих связках.

Пример

Профилировали алмазный шлифовальный круг согласно способу, где регулирование подачи электрода осуществляется по среднему значению мощности. Параметры алмазного круга: ⌀250×15 мм, связка M1, прямой профиль, зернистость алмазного порошка 80/63 и концентрация алмазных зерен в алмазосодержащем слое 100%. Частота вращения алмазного круга составляла 1 м/с. Межэлектродная среда - масло индустриальное. Режимы генератора технологических импульсов были следующими.

Черновой переход:

- частота прямоугольных технологических импульсов - 8 кГц;

- скважность импульсов - 3;

- амплитуда импульсов - 100 В;

- максимальный ток - 20 А.

Чистовой переход:

- частота прямоугольных технологических импульсов - 20 кГц;

- скважность импульсов - 5;

- амплитуда импульсов - 100 В;

- максимальный ток - 14 А.

Время профилирования составило 6,5 часов. При этом величина межэлектродного промежутка поддерживалась на уровне среднего значения мощности, выделяемой в этом промежутке. Мощность на черновом переходе составляла 300…350 Вт, а на чистовом - 120…150 Вт. Производительность обработки на черновом переходе составила 47 мкм3/мин, а на чистовом - 8 мкм3/мин.

Профилировали алмазный шлифовальный круг согласно предлагаемому способу. Параметры алмазного круга: ⌀250×15 мм, связка M1, прямой профиль, зернистость алмазного порошка 80/63 и концентрация алмазных зерен в алмазосодержащем слое 100%. Частота вращения алмазного круга составляла 1 м/с. Межэлектродная среда - масло индустриальное. Режимы генератора технологических импульсов были следующими.

Черновой переход:

- частота прямоугольных технологических импульсов - 8 кГц;

- скважность импульсов - 3;

- амплитуда импульсов - 100 В;

- максимальный ток - 20 А.

Чистовой переход:

- частота прямоугольных технологических импульсов - 20 кГц;

- скважность импульсов - 5;

- амплитуда импульсов - 100 В;

- максимальный ток - 14 А.

Время профилирования составило 4,5 часа. При этом величина межэлектродного промежутка стабилизировалась на уровне максимальной мощности, выделяемой в этом промежутке, с помощью автоматического экстремального регулятора подачи профилирующего фасонного электрода. Мощность на черновом переходе составляла 600…670 Вт, а на чистовом - 230…250 Вт. Производительность обработки на черновом переходе составила 54 мкм3/мин, а на чистовом - 11 мкм3/мин.

Таким образом, предлагаемый способ обеспечивает технический эффект и может быть осуществлен с помощью известных в технике средств.

Источники информации

1. Лившиц А.Л. и др. Электроимпульсная обработка металлов. М., «Машиностроение», 1967, с.174-180.

2. А.с. 598024 (СССР), кл. G05B 19/02, 1973.

3. А.с. 891310 (СССР). Способ автоматического регулирования подачи электродов при электроэрозионной обработке и устройство для его осуществления / А.И.Аронов, Ю.И.Сычев, В.В.Лишенков. - Опубл. Бюл. №47, 1981.

4. А.с. 1301594 (СССР). Способ экстремального регулирования процесса электроэрозионной обработки / А.Б.Лахмостов, В.В.Атрощенко. - Опубл. Бюл. №13, 1987.

5. Чачин В.Н., Дорофеев В.Д. Профилирование алмазных шлифовальных кругов. - Минск: Наука и техника, 1974. - 160 с.

6. Семенов. А.Д., Никиткин А.С., Авдеева О.В. Алгоритм экстремального урегулирования автоматической системы управления процессом электроэрозионной обработки // Надежность и качество'2010: Труды международного симпозиума. - Пенза, 2010.

7. Подураев В.Н. Технология физико-химических методов обработки. М.: Машиностроение, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ПРОФИЛИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА НА ТОКОПРОВОДЯЩЕЙ СВЯЗКЕ | 2013 |

|

RU2553779C2 |

| Способ электроэрозионного формирования радиусного профиля на алмазно-шлифовальном круге | 2021 |

|

RU2776570C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ШЛИФОВАЛЬНЫХ КРУГОВ | 2008 |

|

RU2364497C1 |

| Способ изготовления электрода-инструмента для электроэрозионного профилирования алмазно-абразивных кругов | 1980 |

|

SU889367A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕЖУЩЕЙ СПОСОБНОСТЬЮ АБРАЗИВНОГО КРУГА НА ТОКОПРОВОДЯЩЕЙ СВЯЗКЕ | 2004 |

|

RU2268119C1 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| Способ электроэрозионного профилирования шлифовальных кругов | 1976 |

|

SU599950A1 |

| Способ электроэрозионного профили-РОВАНия АбРАзиВНыХ КРугОВ | 1979 |

|

SU795839A1 |

| Способ электрохимического шлифования | 1987 |

|

SU1590237A1 |

| Электрод-инструмент для контактноэрозионной правки алмазных кругов | 1989 |

|

SU1685644A1 |

Изобретение относится к электрофизическим и электрохимическим методам обработки и может быть использовано для стабилизации межэлектродного промежутка на оптимальной величине при электроэрозионной обработке. В способе осуществляют электроэрозионное профилирование шлифовального круга на токопроводящей связке путем электроэрозионной обработки вращаемого шлифовального круга фасонным электродом. При этом в способе подачу электрода осуществляют до возрастания электрической мощности, выделяемой в межэлектродном промежутке, до максимального значения, а затем поддерживают величину межэлектродного промежутка на уровне максимального значения мощности с помощью автоматического экстремального регулятора привода подачи электрода. Изобретение позволяет повысить точность электроэрозионного профилирования шлифовальных кругов на токопроводящей связке. 1 ил., 1 пр.

Способ электроэрозионного профилирования шлифовального круга на токопроводящей связке, включающий электроэрозионную обработку вращаемого шлифовального круга фасонным электродом, отличающийся тем, что подачу электрода осуществляют до возрастания электрической мощности, выделяемой в межэлектродном промежутке, до максимального значения, а затем поддерживают величину межэлектродного промежутка на уровне максимального значения мощности с помощью автоматического экстремального регулятора привода подачи электрода.

| Способ электроэрозионного профилирования шлифовальных кругов | 1976 |

|

SU599950A1 |

| Способ экстремального регулирования процесса электроэрозионной обработки | 1984 |

|

SU1301594A1 |

| Способ электроэрозионнойОбРАбОТКи | 1972 |

|

SU820650A3 |

| Способ правки абразивного круга на металлической связке | 1979 |

|

SU882719A1 |

| Способ адаптивной защиты от коротких замыканий при электрических методах обработки и устройство для его осуществления | 1985 |

|

SU1255328A1 |

| US 3755645 A, 28.08.1973. | |||

Авторы

Даты

2013-06-27—Публикация

2011-09-02—Подача