Изобретение относится к обработке металлов резанием, в частности к технологическому оборудованию для зацентровки свобод- нокованных заготовок крупных валов в гибком автоматизированном производстве, и может также применяться в индивидуальном производстве в тяжелом машиностроении.

Цель изобретения - расширение технологических возможностей станка, автоматизация визуальной индикации дефектных точек заготовки и сокраш,ение трудоемкости последующего обтачивания заготовки.

Технологические возможности станка можно условно разделить на несколько уровней.

Первый - наиболее низкий уровень совпадает с возможностями известного станка. В этом исполнении заготовка может быть зацентрована после установки на отрегулированные опоры, когда центрирование заготовки определяется геометрией устанавливаемых на опоры концов вала без учета геометрии остальных участков ее поверхности.

Второй - более высокий уровень включает возможность пространственной ориентации оси центров заготовки относительно ее поверхности с учетом реальной геометрии поверхности. Это обеспечивается благодаря тому, что выполненные с возможностью координатных перемещений центровальные бабки и дополнительно размешенный на станине суппорт, снабженный чувствительным элементом, взаимосвязаны с системой микропроцессорного управления, вклю- чаюш,ей микропроцессор, приспособленный для выбора оптимального процесса последую- шей обработки методом обтачивания, и благодаря тому, что чувствительный элемент, размецденный на вращающемся участке поступательно перемещающегося по станине суппорта и выполненный в виде датчика перемещений, оснащенного связанным с его валом через рычаг контактным элементом, осуществляет регистрацию геометрических параметров заготовки. Наличие отмеченных признаков обеспечивает накопление в памяти микропроцессора снимаемых с упомянутого датчика данных о реальной геометрии поверхности заготовки, их обработку с помощью микропроцессора, расчет по заданной программе такого пространственного положе ния оси центров заготовки (и соответствующих этому положению величин координатных перемещений центровальных бабок), которое соответствует возможному наиболее равномерному распределению припуска на последующую обточку.

С помощью системы микропроцессорного управления производится обработка требуемых по расчету координатных перемещений и зацентровка заготовки. Технологические возможности второго уровня реализуются автоматически в том случае, когда заготов

0

5

0

0

5

0

5

ка не имеет дефектов (коробления, занижений), требующих исправления правкой или наплавкой, а также тогда, когда выполненный микропроцессором технико-экономический расчет покажет, что применение указанных исправлений не оправдано по экономическим соображениям. Возможности второго уровня позволяют сократить трудоемкость последующей обточки за счет оптимального распределения припуска; исключить затраты на исправление

Третий уровень включает разработку программы автоматиз1}рованной обточки заготовки,, выполняемую микропроцессором, по данным о реальной геол етрии поверхности заготовки, содержащейся в его памяти, что позволяет сократить трудоемкость обточки за счет уменьшения времени «точения воздуха и полностью автоматизировать процесс последующей обработки заготовки. Возможность третьего уровня реализуется автоматически после реализации возможностей второго уровня в гех случаях, когда дальнейшая обработка заготовки планируется на станках с числовым программным управлением.

Четвертый уровень включает возможность подготовки щеек под люнеты для установки заготовки на токарный станок, что обеспечивается благодаря регулировоч- но-подвижным опорам и :набженному непрерывным перемещением вращающемуся участку суппорта.

Пятый уровень включает возможность визуальной индикации особых (наивысших и наинизщих) точек поверхности заготовки. Указанная возможность обеспечивается благодаря тому, что в сочгтании с ранее отмеченными признаками датчик перемещений, оснащенный связанным с его валом через рычаг контактным элементом, одновременно функционально предназначен для визуальной индикации особых точек, снабжен возможностью остановки в вычисленных микропроцессором особых точках, и рычаг контактного элемента взаимосвязан с приводом в виде электромагнита. Возможности пятого уровня реализуются в тех случаях, когда выход годной невозможен без исправления заготовки путем наплавки и (или) правки, а также; если по технико- экономическим соображениям целесообразно (для равномерного распределения припуска и сокращения трудоемкссти обточки) перед обточкой осуществлять исправление заготовки. В последнем случае возможности, предшествующие пятому уровню, реализуются после исправления заготовки; при этом исправление заготовки, например наплавкой, может производиться без съема детали со станка или на другом рабочем месте.

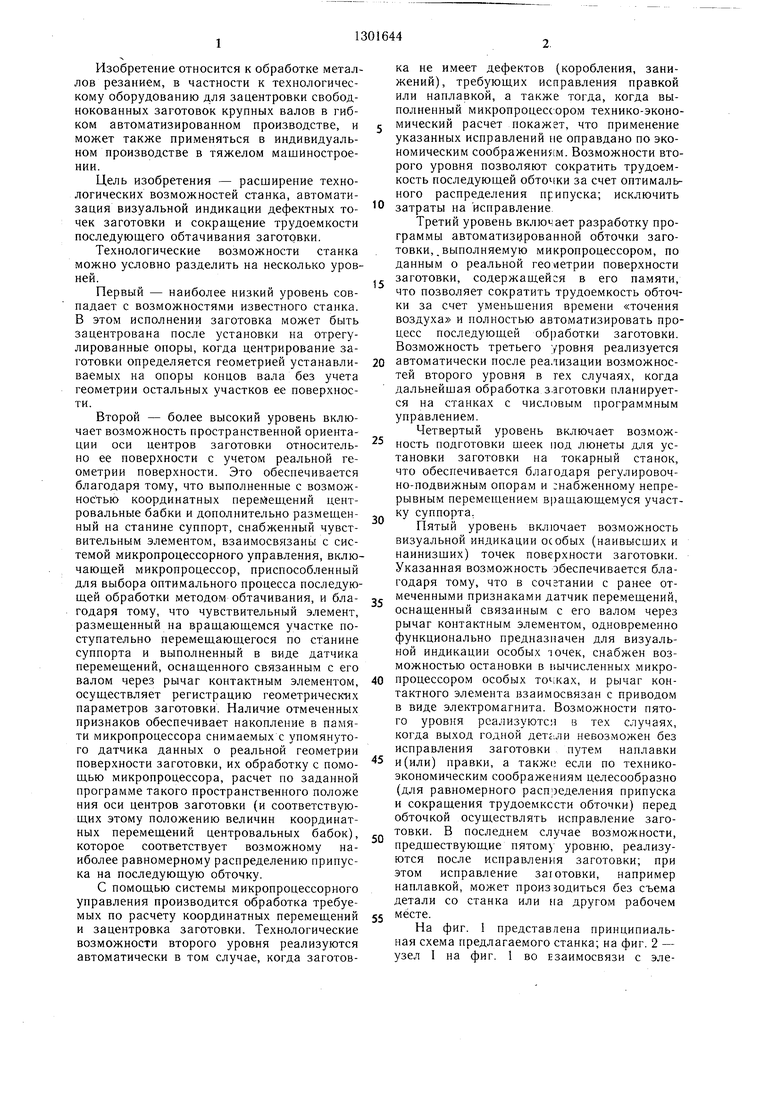

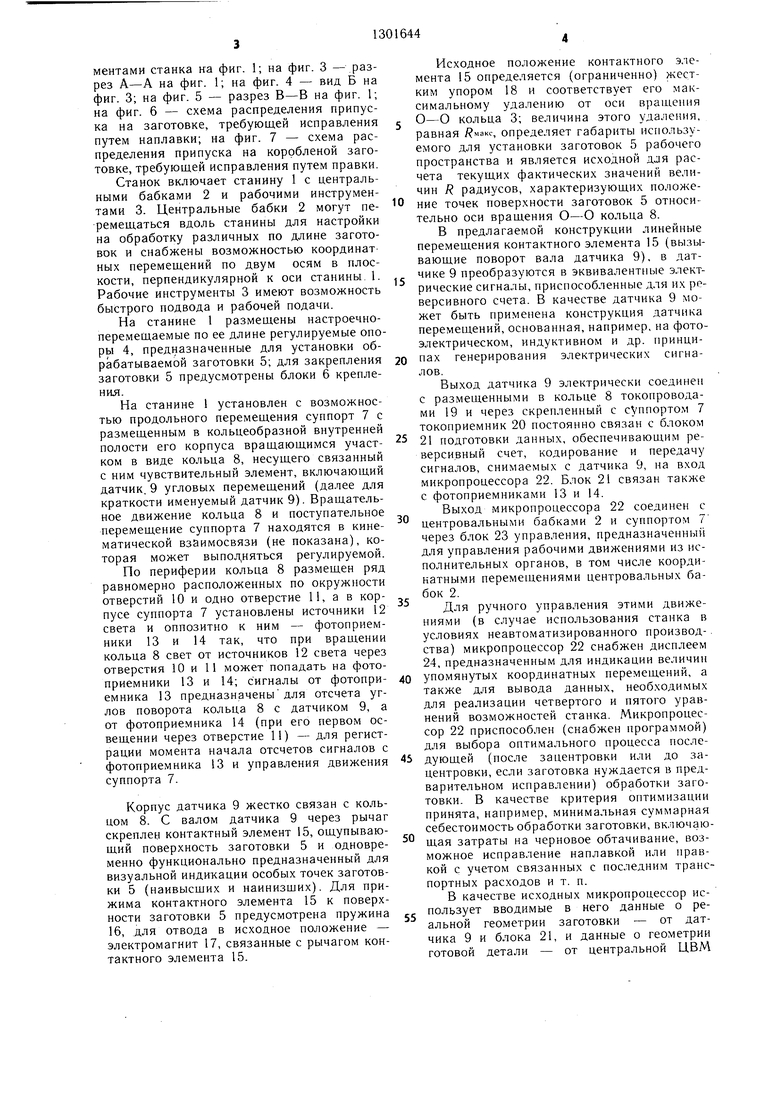

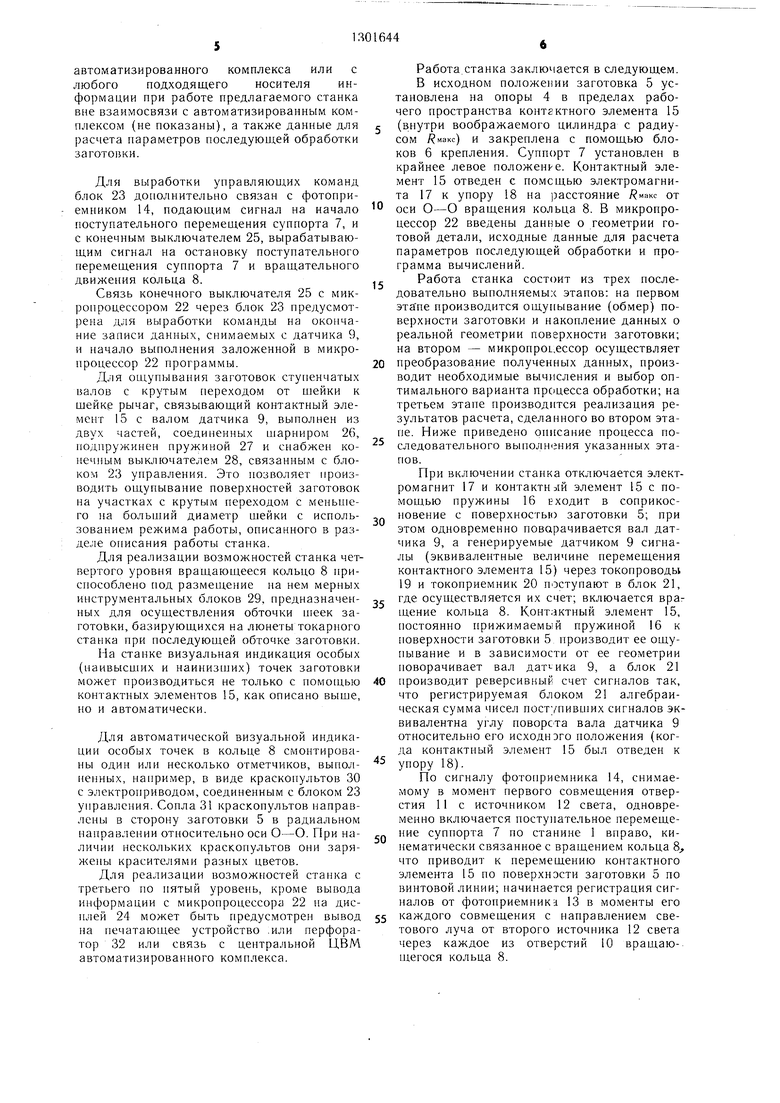

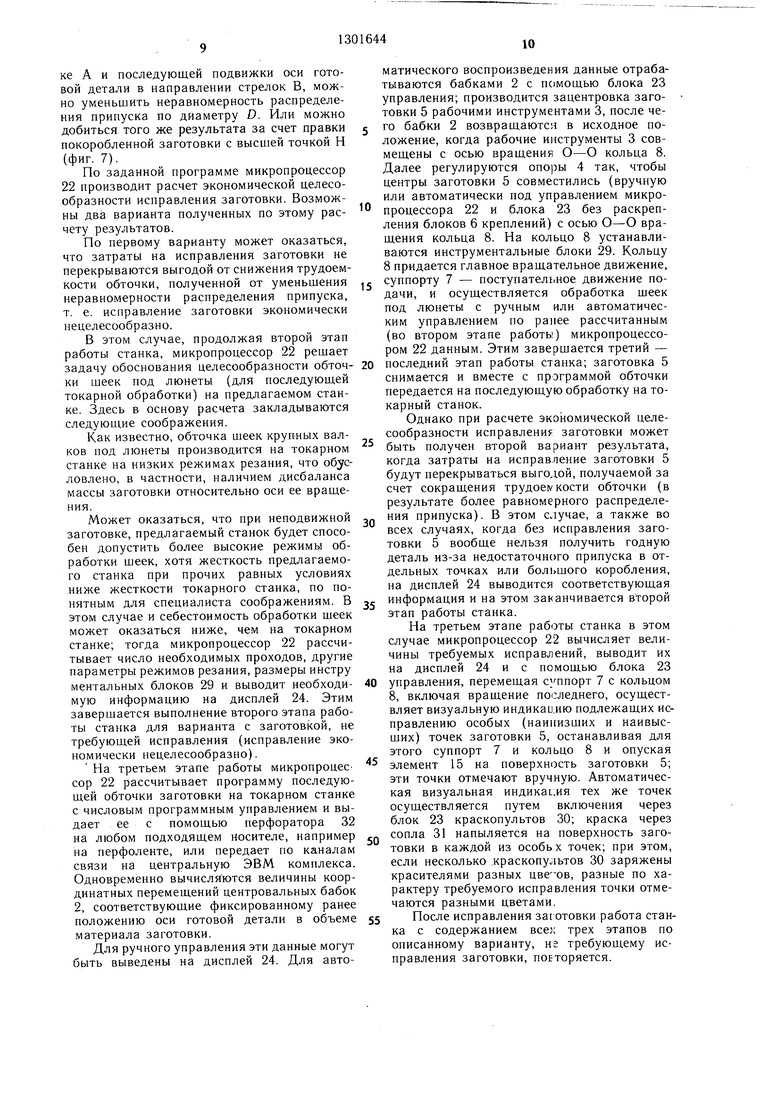

На фиг. 1 представлена принципиальная схема предлагаемого станка; на фиг. 2 - узел I на фиг. 1 во взаимосвязи с элементами станка на фиг. 1; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - вид Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 1; на фиг. 6 - схема распределения нрипус- ка на заготовке, требующей исправления путем наплавки; на фиг. 7 - схема распределения припуска на коробленой заготовке, требующей исправления путем правки.

Станок включает станину 1 с центральными бабками 2 и рабочими инструментами 3. Центральные бабки 2 могут перемещаться вдоль станины для настройки на обработку различных по длине заготовок и снабжены возможностью координат ных перемещений по двум осям в плоскости, перпендикулярной к оси станины. 1. Рабочие инструменты 3 имеют возможность быстрого подвода и рабочей подачи.

На станине 1 размещены настроечно- перемещаемые по ее длине регулируемые опоры 4, предназначенные для установки обрабатываемой заготовки 5; для закрепления заготовки 5 предусмотрены блоки 6 крепленая.

На станине 1 установлен с возможностью продольного перемещения суппорт 7 с размещенным в кольцеобразной внутренней полости его корпуса вращающимся участком в виде кольца 8, несущего связанный с ним чувствительный элемент, включающий датчик. 9 угловых перемещений (далее для краткости именуемый датчик 9). Вращательное движение кольца 8 и поступательное перемещение суппорта 7 находятся в кинематической взаимосвязи (не показана), которая может выпол,няться регулируемой.

По периферии кольца 8 размещен ряд равномерно расположенных по окружности отверстий 10 и одно отверстие 11, а в корпусе суппорта 7 установлены источники 12 света и оппозитно к ним - фотоприемники 13 и 14 так, что при вращении кольца 8 свет от источников 12 света через отверстия 10 и 11 может попадать на фотоприемники 13 и 14; с игналы от фотоприемника 13 предназначены для отсчета углов поворота кольца 8 с датчиком 9, а от фотоприемника 14 (при его первом освещении через отверстие 11) - для регистрации момента начала отсчетов сигналов с фотоприемника 13 и управления движения суппорта 7.

Корпус датчика 9 жестко связан с кольцом 8. С валом датчика 9 через рычаг скреплен контактный элемент 15, ощупывающий поверхность заготовки 5 и одновременно функционально предназначенный для визуальной индикации особых точек заготовки 5 (наивысщих и наинизщих). Для прижима контактного элемента 15 к поверхности заготовки 5 предусмотрена пружина 16, для отвода в исходное положение - электромагнит 17, связанные с рычагом контактного элемента 15.

5

Исходное положение контактного элемента 15 определяется (ограниченно) жестким упором 18 и соответствует его максимальному удалению от оси вращения О-О кольца 3; величина этого удаления, равная , определяет габариты используемого для установки заготовок 5 рабочего пространства и является исходной для расчета текущих фактических значений величин R радиусов, характеризующих положе0 ние точек поверхности заготовок 5 относительно оси вращения О-О кольца 8.

В предлагаемой конструкции линейные перемещения контактного элемента 15 (вызывающие поворот вала датчика 9), в датчике 9 преобразуются в эквивалентпые электрические сигналы, приспособленные для их реверсивного счета. В качестве датчика 9 может быть применена конструкция датчика перемещений, основанная, например, на фотоэлектрическом, индуктивном и др. принци0 пах генерирования электрических сигналов.

Выход датчика 9 электрически соединен с размещенными в кольце 8 токопровода- ми 19 и через скрепленный с суппортом 7 токоприемник 20 постоянно связан с блоком

5 21 подготовки данных, обеспечивающим реверсивный счет, кодирование и передачу сигналов, снимаемых с датчика 9, на вход микропроцессора 22. Блок 21 связан также с фотоприемниками 13 и 14.

Выход микропроцессора 22 соединен с

центровальными бабками 2 и суппортом 7 через блок 23 управления, предназначенный для управления рабочими движениями из исполнительных органов, в том числе координатными перемещениями центровальных ба- бок 2.

Для ручного управления этими движениями (в случае использования станка в условиях неавтоматизированного производ- ства) микропроцессор 22 снабжен дисплеем 24, предназначенным для индикации величин

0 упомянутых координатных перемещений, а также для вывода данных, необходимых для реализации четвертого и пятого уравнений возможностей станка. Микропроцессор 22 приспособлен (снабжен программой) для выбора оптимального процесса после5 дующей (после зацентровки или до зацентровки, если заготовка нуждается в предварительном исправлении) обработки заготовки. В качестве критерия оптимизации принята, например, минимальная суммарная себестоимость обработки заготовки, включаю щая затраты на черновое обтачивание, возможное исправление наплавкой или правкой с учетом связанных с последним транспортных расходов и т. п.

В качестве исходных микропроцессор использует вводимые в него данные о реальной геометрии заготовки - от датчика 9 и блока 21, и данные о геометрии готовой детали - от центральной ЦВМ

автоматизированного комплекса или с любого подходящего носителя информации при работе предлагаемого станка вне взаимосвязи с автоматизированным комплексом (не показаны), а также данные для расчета параметров последуюп1,ей обработки заготовки.

Для выработки управляющих команд блок 23 дополнительпо связан с фотоприемником 14, подающим сигнал на начало поступательного перемещения суппорта 7, и с конечным выключателем 25, вырабатывающим сигнал на остановку поступательного перемещения суппорта 7 и вращательного движения кольца 8.

Связь конечного выключателя 25 с микропроцессором 22 через блок 23 предусмотрена для выработки команды на окопча- ние записи данных, снимаемых с датчика 9, и начало выполнения заложенной в микропроцессор 22 программы.

Для ощупывания заготовок ступенчатых валов с крутым переходом от шейки к шейке рычаг, связывающий контактный элемент 15 с валом датчика 9, выполнен из двух частей, соединенных шарниром 26, подпружинен пружиной 27 и снабжен конечным выключателем 28, связанным с блоком 23 управления. Это позволяет производить ощупывание поверхностей заготовок на участках с крутым переходом с меньп1е- го на больший диаметр шейки с использованием режима работы, описанного в разделе описания работы станка.

Для реализации возможностей станка четвертого уровня вращающееся кольцо 8 приспособлено юд размещение на нем мерных инструментальных блоков 29, предназначенных для осуществления обточки Н1еек заготовки, базирующихся на люнеты токарного станка при последующей обточке заготовки.

На станке визуальная индикация особых (наивысших и наинизших) точек заготовки может производиться не только с помощью контактных элементов 15, как описано выше, но и автоматически.

Для автоматической визуальной индикации особых точек в кольце 8 смонтированы один или несколько отметчиков, выполненных, например, в виде краскопультов 30 с электроприводом, соединенным с блоком 23 управления. Сопла 31 краскопультов направлены в сторону заготовки 5 в радиальном направлении относительно оси О-О. При наличии нескольких краскопультов они заряжены красителями разных цветов.

Для реализации возможностей станка с третьего по нятый уровень, кроме вывода информации с микропроцессора 22 па дисплей 24 может быть предусмотреп вывод па печатающее устройство .или перфоратор 32 или связь с центральной ЦВМ автоматизированного комплекса.

5

Работа станка заключается в следующем. В исходном положении заготовка 5 установлена на опоры 4 в пределах рабочего пространства коптектного элемента 15

(внутри воображаемого цилиндра с радиусом ) и закреплена с помощью блоков б крепления. Суппорт 7 устаповлеп в крайнее левое положен -е. Контактный элемент 15 отведен с номсщью электромагнита 17 к упору 18 на расстояние от

оси О-О вращения кольца 8. В микропроцессор 22 введены данные о геометрии готовой детали, исходные данные для расчета параметров последующей обработки и программа вычислений.

Работа станка состоит из трех последовательно выполняемых этапов: на первом эта пе производится ощупывание (обмер) поверхности заготовки и накопление данных о реальной геометрии поверхности заготовки; на втором - микронрог.ессор осуществляет

0 преобразование полученных данных, нроиз- водит необходимые вычисления и выбор оптимального варианта прс1цесса обработки; на третьем этапе производится реализация результатов расчета, сделанного во втором этапе. Ниже приведепо описание процесса последовательного выполнения указанных этапов.

При включении станка отключается электромагнит 17 и контактнэШ элемент 15 с помощью пружины 16 Еходит в соприкос- новение с поверхностью заготовки 5; при этом одновременно поворачивается вал датчика 9, а генерируемые датчиком 9 сигналы (эквивалентные величине перемещения контактного элемента 15) через токопроводы 19 и токоприемник 20 поступают в блок 21,

где осуществляется их счет; включается вращение кольца 8. Контактный элемент 15, постоянно прижимаемый пружиной 16 к поверхности заготовки 5 производит ее ощупывание и в зависимости от ее геометрии поворачивает вал датчика 9, а блок 21

0 производит реверсивный счет сигналов так, что регистрируемая блоко.м 21 алгебраическая сумма чисел поступивших сигналов эквивалентна углу поворста вала датчика 9 относительно его исходиэго положения (когда контактный элемент 15 был отведен к

5 упору 18).

По сигналу фотонриемника 14, снимаемому в момент первого совмещения отверстия 11 с источником 12 света, одновременно включается поступательное перемеще,, пие суппорта 7 по стапине 1 вправо, кинематически связанное с вращением кольца 8 что приводит к перемещению контактного элемента 15 по поверхнэсти заготовки 5 по винтовой линии; начинается регистрация сиг- палов от фотоприемпика 13 в моменты его

5 каждого совмещения с нанравлением светового луча от второго источника 12 света через каждое из отверстий 10 вращаю- пхегося кольца 8.

По каждому из сигналов фотоприемника зарегистрированная блоком 21 алгебраическая сумма сигналов датчика 9, эквивалентная текущему углу а поворота вала датчика 9, в закодированном виде подается на вход микропроцессора 22, образуя в его запоминающем устройстве массив данных в виде упорядоченной совокупности чисел, где каждое число соответствует углу поворота датчика 9, а порядковый номер каждого из этих чисел определяет положение соответствующей ему точки поверхности заготовки 5. Положение первой точки определяется конструктивным размещением фотоприемника 14, отверстия 11, датчика 9 с контактным элементом 15; положение последующих точек определяется кинематическим соотношением скорости поступательного перемещения суппорта 7 и вращательного движения кольца 8, т. е. щагом упомянутой винтовой линии, и угловым шагом между отверстиями 10 в кольце 8.

Ощупывание поверхности заготовки при движении контактного элемента 15 по винтовой линии может осуществляться непрерывно. Однако в случае ступенчатой заготовки с кру-- тым (около 90°) переходом от меньшего к больщему диаметру, при встрече с таким переходом, на контактный элемент 15 воздействует боковая сила, которая, пересилив пружину 27, поворачивает рычаг контактного элемента 15 вокруг шарнира 26 и, тем самым, включает выключатель 28, связанный с блоком 23. По команде блока 23 электромагнит 17 отводит контактный элемент 15 упору 18; в момент поступления в блок 23 очередного сигнала от фотоприемника 13 (через блок 21)движение суппорта 7 и кольца 8 останавливается, электромагнит 17 выключается, контактный элемент 15 под действием пружины 16 касается поверхности заготовки 5, вал датчика 9 поворачивается, посылая сигналы в блок 21. После регистрации этого сигнала движение суппорта 7 и кольца 8 возобновляется и происходит без остановки до тех пор, пока на контактный элемент 15 вновь не воздействует боковая сила, что приведет к переходу на режим движения с остановками, как это описано выше.

Формирование массива данных и выполнение первого этапа работы станка заканчивается после обхода контактным элементом 15 всей поверхности заготовки 5 (с заданной дискретностью) и остановки движения суппорта 7 и кольца 8 по сигналу, снимаемому с конечного выключателя 25; по тому же сигналу микропроцессор 22 начинает выполнение программы вычислений - начинается второй этап работы станка.

В связи с тем, что траектория относительного перемещения контактного элемента 15 от упора 18 к поверхности заготовки 5 (дуга окружности с центром на оси вала датчика 9) отклоняется от радиаль

ного направления к центру на оси О-О (фиг. 3), координаты точек поверхности заготовки 5 должны рассчитываться с учетом поправки на угол, равный величине Аф, так, что угловое положение любой точки К равно , где (fk - угол поворота кольца 8, определяемый, как указано выще, порядковым номером числа в совокупности данных, занесенных в память микропроцессора 22.

Как видно из фиг. 3, полярный радиус / и поправка А f находятся в однозначной зависимости от угла а поворота вала датчика 9, т. е. (a.} к Аф(а)(для этих функций получены точные математические выражения, которые для упрощения не приво- дятся).

Преобразование записанных в памяти микропроцессора 22 данных (зарегистрированных блоком 21 по сигналам датчика 9) заключается в их представлении в виде полярных координат точек поверхности заго- товки 5, т. е. положение любой точки К описывается парой чисел Rt и .

Затем микропроцессор 22 производит выбор оптимального варианта последующей обработки заготовки. Дальнейшая работа станка по выполнению второго и третьего этапов описана, исходя из предложения, что по техническим условиям изготовления вала допускается исправление заготовки методами наплавки и правки; при их не допустимости все операции, связанные с их осуществлением, не выполняются.

Полагая постоянной массу снимаемого с заготовки припуска, можно считать, что трудоемкость (себестоимость) последующей черновой обточки вала тем ниже, чем равномернее распределен при пуск по поверхности готовой детали. Для достижения такого результата достаточно соответствующим образом расположить ось готовой детали внутри объема заготовки, ограниченного ее реальной поверхностью.

Располагая данными о реальной геомет- рии поверхности заготовки и геометрии готовой детали, микропроцессор 22 производит необходимый расчет по заданной программе. Идея расчета может сводиться к тому, что, например, методом итераций последовательно проверяется ряд пространственных поло- жений оси готовой детали и из них выбирается такое, которое соответствует минимальной трудоемкости последующей обточки; геометрические параметры этого положения фиксируются. При этом остаточная неравномерность распределения припуска характеризуется, например, разностью между наибольшей и наименьшей линейными величинами припусков в наивысших и наинизших точках поверхности заготовки.

Применяя упомянутые методы (наплавку, правку или одновременно оба) можно добиться уменьшения остаточной неравномерности распределения припуска. Как показано на фиг. 6, за счет наплавки металла в точ

ке А и последующей подвижки оси готовой детали в направлении стрелок В, можно уменьшить неравномерность распределения припуска по диаметру D. Или можно добиться того же результата за счет правки покоробленной заготовки с высшей точкой Н (фиг. 7).

По заданной программе микропроцессор 22 производит расчет экономической целесообразности исправления заготовки. Возможны два варианта полученных по этому расчету результатов.

По первому варианту может оказаться, что затраты на исправления заготовки не перекрываются выгодой от снижения трудоемкости обточки, полученной от уменьшения неравномерности распределения припуска, т. е. исправление заготовки экономически нецелесообразно.

В этом случае, продолжая второй этап работы станка, микропроцессор 22 решает задачу обоснования целесообразности обточки шеек под люнеты (для последующей токарной обработки) на предлагаемом станке. Здесь в основу расчета закладываются следующие соображения.

Как известно, обточка шеек крупных валков под люнеты производится на токарном станке на низких режимах резания, что обусловлено, в частности, наличием дисбаланса массы заготовки относительно оси ее вращения.

Может оказаться, что при неподвижной заготовке, предлагаемый станок будет способен допустить более высокие режимы обработки шеек, хотя жесткость предлагаемого станка при прочих равных условиях ниже жесткости токарного станка, по понятным для специалиста соображениям. В этом случае и себестоимость обработки шеек может оказаться ниже, чем на токарном станке; тогда микропроцессор 22 рассчитывает число необходимых проходов, другие параметры режимов резания, размеры инстру ментальных блоков 29 и выводит необходимую информацию на дисплей 24. Этим завершается выполнение второго этапа работы станка для варианта с заготовкой, не требующей исправления (исправление экономически нецелесообразно).

На третьем этапе работы микропроцессор 22 рассчитывает программу последующей обточки заготовки на токарном станке с числовым программным управлением и выдает ее с помощью перфоратора 32 на любом подходящем носителе, например на перфоленте, или передает по каналам связи на центральную ЭВМ комплекса. Одновременно вычисляются величины координатных перемещений центровальных бабок 2, соответствующие фиксированному ранее положению оси готовой детали в объеме материала заготовки.

Для ручного управления эти данные могут быть выведены на дисплей 24. Для автоматического воспроизведения данные отрабатываются бабками 2 с помощью блока 23 управления; производится зацентровка заготовки 5 рабочими инструментами 3, после чего бабки 2 возвращаются в исходное положение, когда рабочие инструменты 3 совмещены с осью вращений О-О кольца 8. Далее регулируются опоры 4 так, чтобы центры заготовки 5 совместились (вручную или автоматически под управлением микро процессора 22 и блока 23 без раскрепления блоков б креплений) с осью О-О вращения кольца 8. На кольцо 8 устанавливаются инструментальные блоки 29. Кольцу 8 придается главное вращательное движение,

, суппорту 7 - поступательное движение подачи, и осуществляется обработка шеек под люнеты с ручным или автоматическим управлением по ранее рассчитанным (во втором этапе работы) микропроцессором 22 данным. Этим завершается третий -

0 последний этап работы станка; заготовка 5 снимается и вместе с программой обточки передается на последующую обработку на токарный станок.

Однако при расчете экономической целесообразности исправления заготовки может

быть получен второй вариант результата, когда затраты на исправление заготовки 5 будут перекрываться выгодой, получаемой за счет сокращения трудоел кости обточки (в результате более равномерного распределе ния припуска). В этом случае, а также во всех случаях, когда без исправления заготовки 5 вообще нельзя получить годную деталь из-за недостаточного припуска в отдельных точках или большого коробления, на дисплей 24 выводится соответствующая

информация и на этом заканчивается второй этап работы станка.

На третьем этапе работы станка в этом случае микропроцессор 22 вычисляет величины требуемых исправлений, выводит их на дисплей 24 и с помощью блока 23

0 управления, перемещая с;тпорт 7 с кольцом 8, включая вращение последнего, осуществляет визуальную индикацию подлежащих исправлению особых (наипизших и наивысших) точек заготовки 5, останавливая для этого суппорт 7 и кольцо 8 и опуская

элемент 15 на поверхность заготовки 5; эти точки отмечают вручную. Автоматическая визуальная индикация тех же точек осуществляется путем включения через блок 23 краскопультов 30; краска через

сопла 31 напыляется на поверхность заготовки в каждой из особь X точек; при этом, если несколько краскопультов 30 заряжены красителями разных , разные по характеру требуемого исправления точки отмечаются разными цветами.

5 После исправления заготовки работа станка с содержанием все;: трех этапов по описанному варианту, не требующему исправления заготовки, поЕторяется.

Формула изобретения

1. Центровальный станок, предназначенный для зацентровки свободнокованных заготовок крупных валов и включающий установленные на станине регулируемые опоры и центровальные бабки с рабочими инструментами, отличающийся тем, что, с целью расширения технологических возможностей, он снабжен дополнительным суппортом, на котором установлено поворотное приспособление с размещенным на нем датчиком с чувствительным элементом, предназначенным для взаимодействия с заготовкой и установленным с возможностью вращения вокруг заготовки и перемещения вдоль ее образующей, при этом чувствительный элемент выполнен в виде рычага, снабженного приводом его перемещения, предназначенным для подвода рычага к заготовке и отвода к жесткому упору, установленному на поворотном приспособлении, центровальные бабки и суппорт выполнены с возможностью координатных перемещений и связаны с введенной в станок системой микропроцессорного управления.

2. Станок по п. 1, отличающийся тем, что

рычаг выполнен состоящим из двух шарнир- но сочлененных подпружиненных частей, с одной из которых скреплен введенный в станок конечный выключатель со щупом, контактирующим с поверхностью второй части рычага.

3. Станок по пп. 1 и 2, отличающийся тем, что, с целью автоматизации визуальной индикации дефектных точек заготовки, на поворотном приспособлении размещен взаимосвязанный с системой микропроцессорного управления по меньщей мере один отметчик, выполненный в виде электроприводного краскопульта.

4. Станок по пп. 1 и 2, отличающийся тем, что, с целью сокращения трудоемкости последующего обтачивания заготовки, на

поворотном приспособлении установлены мер ные резцовые блоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ТОРЦОВ ДЕТАЛЕЙ | 1994 |

|

RU2094176C1 |

| ТОКАРНО-ОБТОЧНОЙ СТАНОК | 1973 |

|

SU395183A1 |

| Токарно-расточной станок | 1979 |

|

SU948542A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| Глубокорасточный станок | 1990 |

|

SU1745428A1 |

| Металлорежущий станок | 1985 |

|

SU1284705A1 |

| СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР | 1998 |

|

RU2126313C1 |

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ ДВИЖУЩИХСЯ ОБЪЕКТОВ | 1992 |

|

RU2078306C1 |

| КОПИРОВАЛЬНО-РАСТОЧНОЙ СТАНОК | 1973 |

|

SU382477A1 |

| Способ обработки искривленных нежестких цилиндрических деталей с утолщениями на концах | 1979 |

|

SU776748A1 |

Изобретение касается обработки металлов резанием, в частности технологического оборудования для зацентровки сво- боднокованных заготовок крупных валов в гибком автоматизированном производстве, и может также применяться в индивидуальном производстве в тяжелом машиностроении. Цель изобретения - расширение технологических возможностей станка. Центровальный станок включает установленные на станине регулируемые опоры и центровальные бабки с рабочими инструментами, выполненные с возможность координатных перемещений, дополнительно размещенный на станине суппорт, снабженный ощупывающим повфхность заготовки чувствительным элементом, и систему микропроцессорного управления. Последняя содержит микропроцессор, приспособленный для выбора оптимального по технико-экономическим показателям процесса последующей обработки заготовки методами обтачивания и исправления путем направки и правки. Чувствительный элемент, размещенный на вращающемся участке поступательного перемещающегося по станине суппорта и выполненный в виде датчика перемещений, оснащенного связанным с его валом через рычаг контактным элементом, одновременно с осуществлением регистрации геометрических параметров поверхности заготовки функционально предназначен для визуальной индикации особых, например наиболее низких и высоких, точек поверхности заготовки. Для этого он имеет возможность непрерывного пространственного перемещения и прерывистого движения с остановками в вычисленных микропроцессом и индицируемых контактным элементом датчика упомянутых особых точках. Рычаг контактного элемента взаимосвязан с приводом, например электромагнитом, для подвода контактного элемента к поверхности заготовки и отвода к жесткому упору. 3 з.п. ф-лы, 7 ил. (Л со о N 4

-U:

В Л

(Ри.г.1

12

.г

19

16

VliZ.S

bad 6

В-В

VULZ. 5

припуск

в

1

припуск

(Риг.7

| Якобсон М | |||

| О | |||

| Технология станкостроения | |||

| М.: Машиностроение, 1960, с | |||

| Приспособление, обнаруживающее покушение открыть замок | 1910 |

|

SU332A1 |

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

Авторы

Даты

1987-04-07—Публикация

1985-02-04—Подача