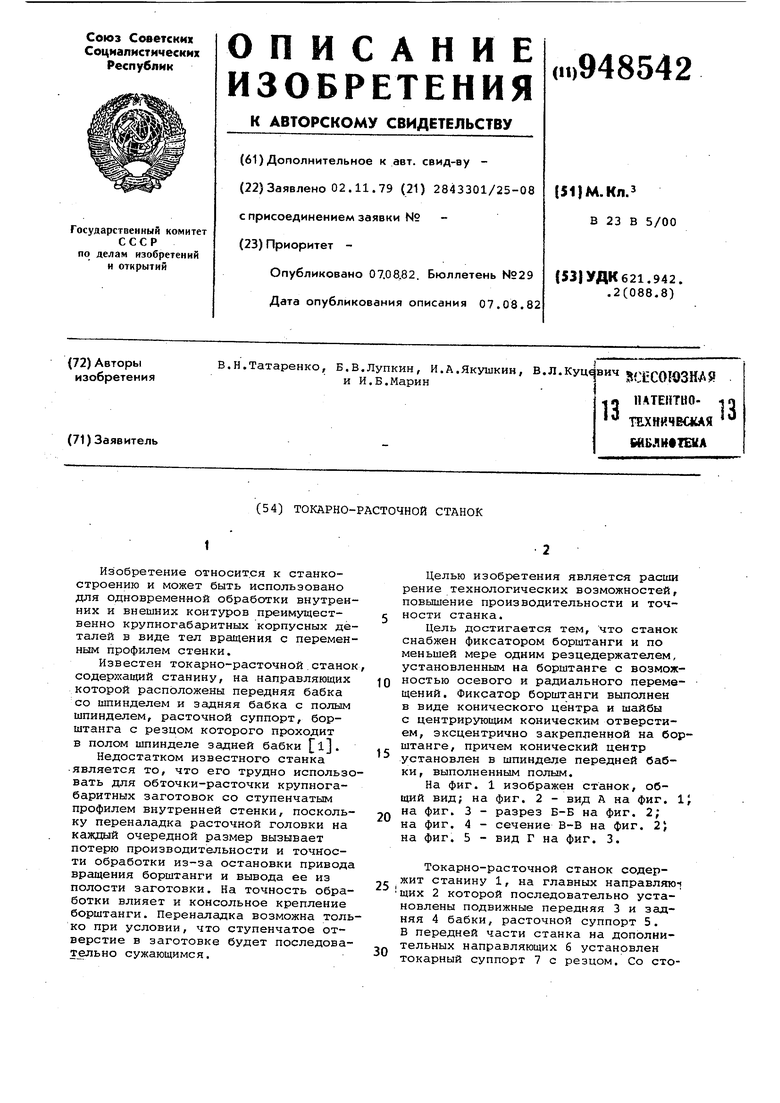

Изобретение относится к станкостроению и может быть использовано для одновременной обработки внутренних и внешних контуров преимущественно крупногабаритных корпусных деталей в виде тел вращения с переменным профилем стенки.

Известен токарно-расточной станок, содержащий станину, на направляющих которой расположены передняя бабка со шпинделем и задняя бабка с полым шпинделем, расточной суппорт, борштанга с резцом которого проходит в полом шпинделе задней бабки l.

Недостатком известного станка является то, что его трудно использовать для обточки-расточки крупногабаритных заготовок со ступенчатым профилем внутренней стенки, поскольку переналадка расточной головки на каждый очередной размер вызывает потерю производительности и точности обработки из-за остановки привода вращения борштанги и вывода ее из полости заготовки. На точность обработки влияет и консольное крепление борштанги. Переналадка возможна только при условии, что ступенчатое отверстие в заготовке будет последоват ьно сужающимся.

Целью изобретения является расши рение технологических возможностей, повышение производительности и точности станка.

Цель достигается тем, что станок снабжен фиксатором борштанги и по меньшей мере одним резцедержателем, установленным на борштанге с возможностью осевого и радиального перемещений. Фиксатор борштанги выполнен в виде конического центра и шайбы с центрирующим коническим отверстием, эксцентрично закрепленной на борштанге, причем конический центр установлен в шпинделе передней бабки, выполненным полым.

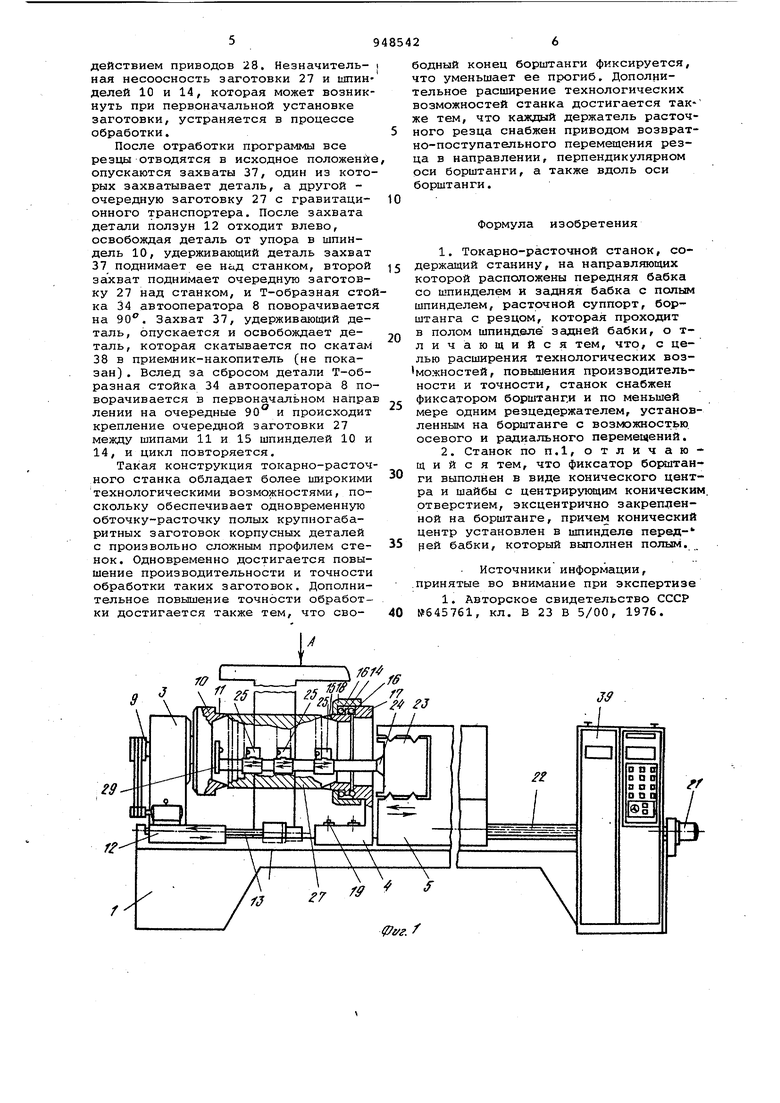

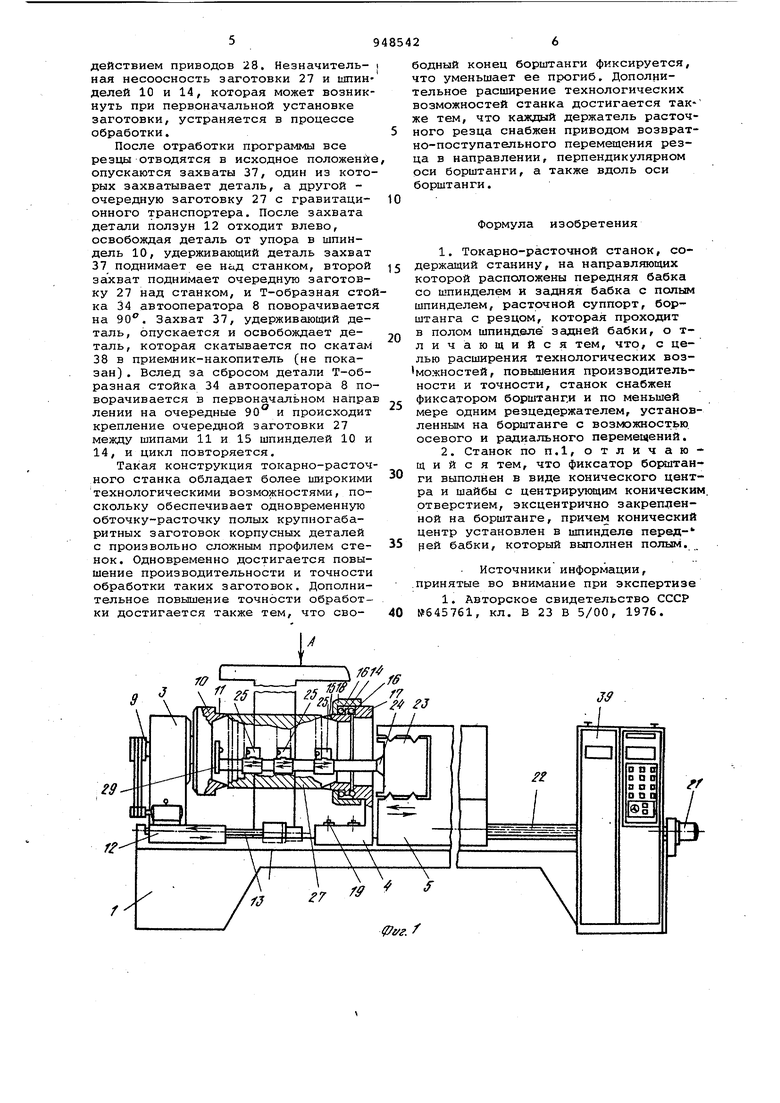

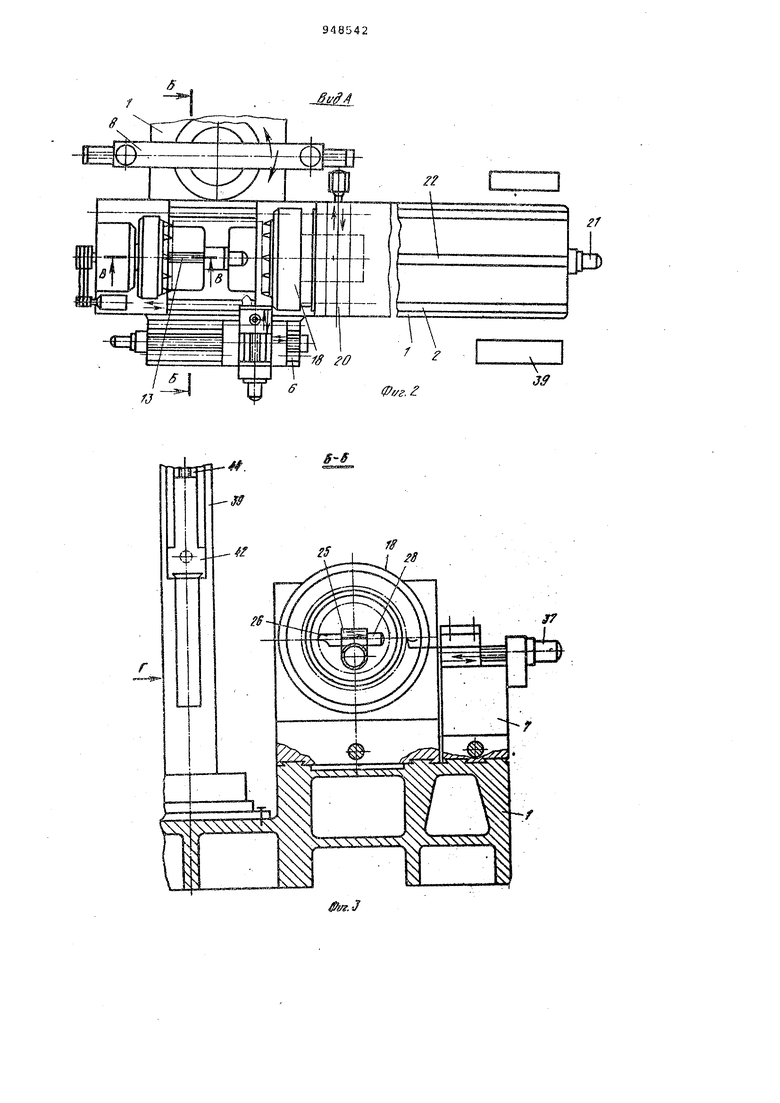

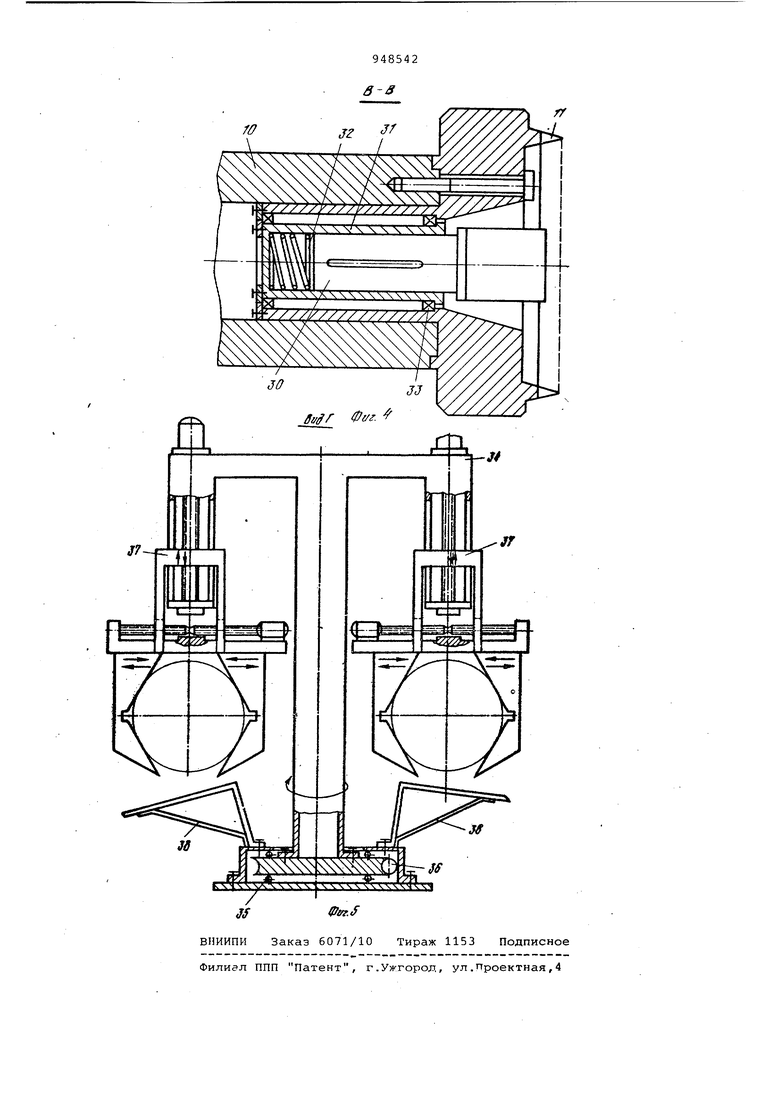

На фиг. 1 изображен станок, общий вид; на фиг. 2 - вид А на фиг. i; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - сечение В-В на фиг. 2) на фиг. 5 - вид Г на фиг. 3.

Токарно-расточной станок содерJC жит станину 1, на главных направляю-; щих 2 которой последовательно установлены подвижные передняя 3 и згщняя 4 бабки, расточной суппорт 5. В передней части станка на дополнительных направляющих б установлен токарный суппорт 7 с резцом. Со стороны задней части станка установлен автооператор 8.

Передняя бабка 3 имеет связанный с главным приводом 9 полый шпиндель 10 с шипами 11. Бабка 3 и главный привод 9 установлены на станине с возможностью совместного управляемого возвра±но поступательного перемещения вдоль направляющих 2 посредством ползуна 12, связанного с приводным кодовым винтом 13.

Задняя бабка 4 также имеет полый шпиндель 14 с шипами 15, установленный (см.фиг.2) в опорах 16 качения в кронштейне 17 и зафиксированный от осевого перемещения накиднсзй гайкой 18. Кронштейн 17 установлен на направляющих 2 с возможностью перемещения и снабжен винтовыми фиксаторами 19 заданного положения. Расположенный за задней бабкой 4 расточной суппорт 5 содержит корпус 20, установленный на Направляющих 2 и связанный приводом 21 возвратнопоступательного перемещения по направляющим 2 ходовым винтом 22, В корпусе 20 с возможностью возвратнопоступательного перемещения в направлении, перпендикулярном направляющим 2, установлен ползун 23, несущий борштангу 24,которая несет по меньшей мере подвижный вдоль ее оси резцедержатель 25 расточного резца 26. В общем случае количество резцедержателей 25 выбирают равным или меньшим числа внутренних уступов разного диаметра в заготовке 27. Расточные резцы 26 закреплены в резгцедержателях 25, установленных с возможностью радиального перемещения от приводов 28. На свободном конце борштанги 24, расположенной эксцентрично относительно геометрической оси шпинделей 10 и 14, закреплена шайба 29 с центрирукяцим коническим отверстием, взаимодействующим с пропущенным сквозь полый шпиндель 10 передней бабки 3 коническим центром 30, который установлен в стакане 31 и поджат с нерабочего торца пружиной 32 сжатия. Стакан 31 размещен в подшипниковом узле 33. В рабочем положении шайба 29 и конический центр 30 образуют фиксатор свободного конца борштанги 24, уменьшающий ее прогиб от собственного веса и реакций заготовки 27,

Автооператор 8 содержит поворотную Т-образную стойку 34, установленную на опоре качения 35, в которую вмо 1тирован привод поворота, выполненный в виде червячной пары 36. На каждом плече Т-образной стойки 34 подвешены захваты 37 заготовок 27 или деталей после обработки. Параллельно задней поверхности станка в обе стороны от стойки 34 в зоне действия захватов 37 расположены

приспособления для отвода деталей, выполненные в виде снатов 38 (см. фиг.5). Перпендикулярно задней поверхности станка перед стойкой 34 расположен гравитационный транспортер заготовок 27 с рычажным отсекателем (на чертеже не показано).

Все управляемые приводы для осуществления движений подклйчены к единому блоку 39 программного управления .

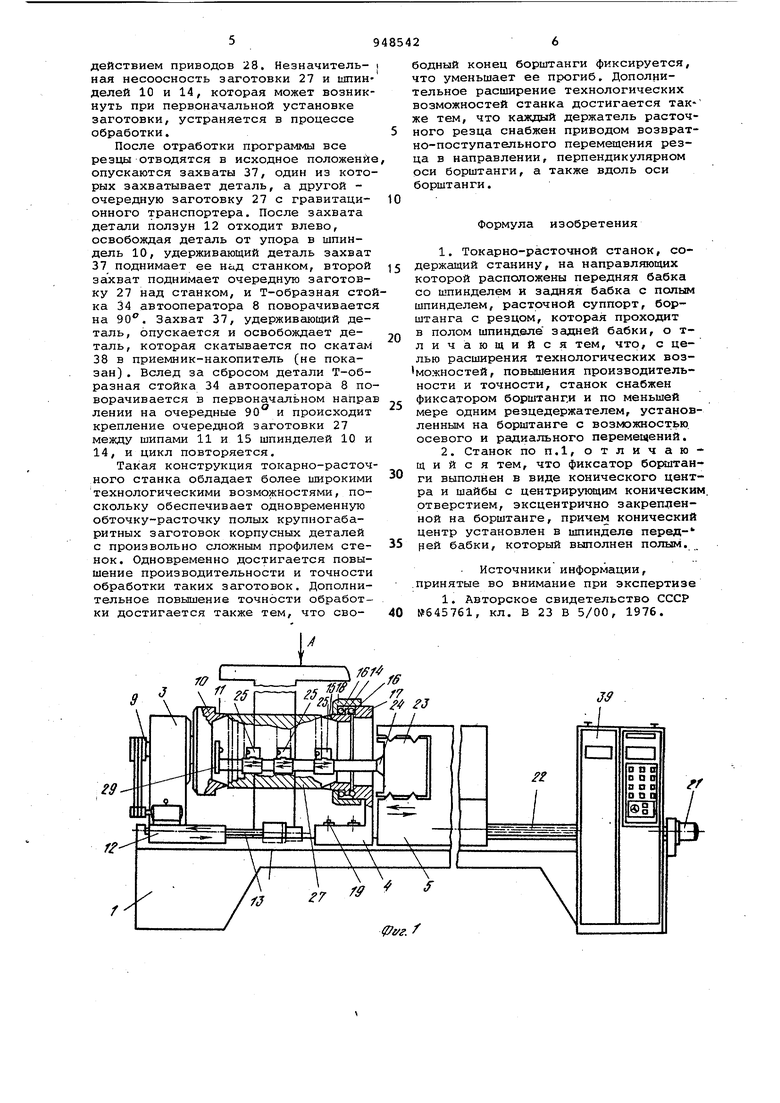

Станок работает следующим образом

На основе теоретического чертежа изделия с учетом технологических баз и припусков на обработку известным образом составляют программу обточки и расточки, которую вводят в блок 39 программного управления. Заднюю бабку 4 устанавливают с учетом длины заготовки в заданное расчетом положение и фиксируют винтами. 19 на главных направляющих 2, Переднюю бабку 3 перемещают в крайнее левое положение. На гравитационный транспортер укладывают запас заготовок 27, одну из которых, развернув автооператор 8, зажимают захватом 37, поднимают до предусмотренного программой уровня, и, вновь повернув на 180° Т-образную стойку 34/ опускают заготовку 27 в зазор между шпинделями 10 и 14 до заданного уровня. Затем подают вправо ползун 12 до упора шпинделя 10 в заготовку 27 и заготовки в шпиндель 14, освобождают захват 37 и поднимают его выше уровня зажатой заготовки 27,В полос заготовки 27 приводом 21 вводят борштангу 24 до входа конического центра 30 в отверстие шайбы 29. В момент касания указанных выступа и центра пружина 32 поглощает энергию столкновения. Перемещая ползун 23, борштангу 24 вместе с резцедержателями

25расточных резцов 26 выводят в заданное программой исходное положение, из которого ход каждого резцедержателя вместе с расточными резцами 26 будет достаточен для обработки программы расточки соответствующей ступени внутри заготовки 27. Токарны суппорт 7 также выводят в заданное программой исходное положение, подводят к заготовке 27.

Обточка одновременно с расточкой осуществляется в полностью автоматическом режиме в соответствии с программой, заложенной в блок 39 программного управления. По командам этого блока включается главный привод 9, вращающий заготовку, приводы перемещения токарного суппорта 7 с .резцом.(не показаны). Одновременно резцедержатель 25 расточного резца

26перемещается вдоль борштанги, а резцы 26 перемещаются перпендикуляр. но вертикальной плоскости, проходящей через ось борштанги 24, под действием приводов 28. Незначительная несоосность заготовки 27 и шпин делей 10 и 14, которая может возникнуть при первоначальной установке заготовки, устраняется в процессе обработки. После отработки программы все резцы отводятся в исходное положение опускаются захваты 37, один из которых захватывает деталь, а другой очередную заготовку 27 с гравитационного транспортера. После захвата детали ползун 12 отходит влево, освобождая деталь от упора в шпиндель 10, удерживающий деталь захват 37поднимает ее ньд станком, второй захват поднимает очередную заготовку 27 над станком, и Т-образная сто ка 34 автооператора 8 поворачиваетс на . Захват 37, удерживающий деталь, опускается и освобождает деталь, которая скатывается по скатам 38в приемник-накопитель (не показан) . Вслед за сбросом детали Т-образная стойка 34 автооператора 8 по ворачивается в первоначальном напра Ленин на очередные 90° и происходит крепление очередной заготовки 27 между шипами 11 и 15 шпинделей 10 и 14, и цикл повторяется. Такая конструкция токарно-расточ ного станка обладает более широкими технологическими возможностями, поскольку обеспечивает одновременную обточку-расточку полых крупногабаритных заготовок корпусных деталей с произвольно сложным профилем стенок. Одновременно достигается повышение производительности и точности обработки таких заготовок. Дополнительное повышение точности обработки достигается также тем, что своодный конец борштанги фиксируется, то уменьшает ее прогиб. Дополниельное расширение технологических озможностей станка достигается таке тем, что каждый держатель расточного резца снабжен приводом возвратно-поступательного перемещения резца в направлении, перпендикулярном оси борштанги, а также вдоль оси борштанги. Формула изобретения 1.Токарно-расточной станок, содержащий станину, на направляющих которой расположены передняя бабка со шпинделем и задняя бабка с полым шпинделем, расточной суппорт, борштанга с резцом, которая проходит в полом шпинделе задней бабки, о тличающийся тем, что, с целью расширения технологических возможностей, повышения производительности и точности, станок снабжен фиксатором борштанги и по меньшей мере одним резцедержателем, установленным на борштанге с возможностью, осевого и радиального перемещений. 2.Станок по п.1, отличающий с я тем, что фиксатор борватанги выполнен в виде конического центра и шайбы с центрирующим коническим. отверстием, эксцентрично закреп(1енной на борштанге, причем конический центр установлен в шпинделе перед- рей бабки, который выполнен полым. Источники информации, .принятые во внимание при экспертизе 1. Авторское свидетельство СССР №645761, кл. В 23 В 5/00, 1976.

ff ,

-.

| название | год | авторы | номер документа |

|---|---|---|---|

| Борштанга | 1980 |

|

SU884872A1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| Способ обработки длинномерных цилиндрических отверстий | 2015 |

|

RU2616724C2 |

| Станок с программным управлением | 1980 |

|

SU901001A1 |

| Автомат токарный вертикальный двухшпиндельный | 1990 |

|

SU1834751A3 |

| Шпиндельный узел расточного станка | 1975 |

|

SU529013A1 |

| КОПИРОВАЛЬНО-РАСТОЧНОЙ СТАНОК | 1973 |

|

SU382477A1 |

| Способ изготовления внутреннего отверстия в трубе при помощи расточного устройства | 2024 |

|

RU2839745C1 |

| Устройство для обработки отверстий на расточном станке | 1976 |

|

SU653038A1 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

J7

Авторы

Даты

1982-08-07—Публикация

1979-11-02—Подача