Изобретение может быть использовано в промышленности теплоизоляционных и акустических строительных материалов и иЗлТ,елий, преимуп ественно минераловат- ных с вертикальной слоистостью.

Цель изобретения - снижение отходов.

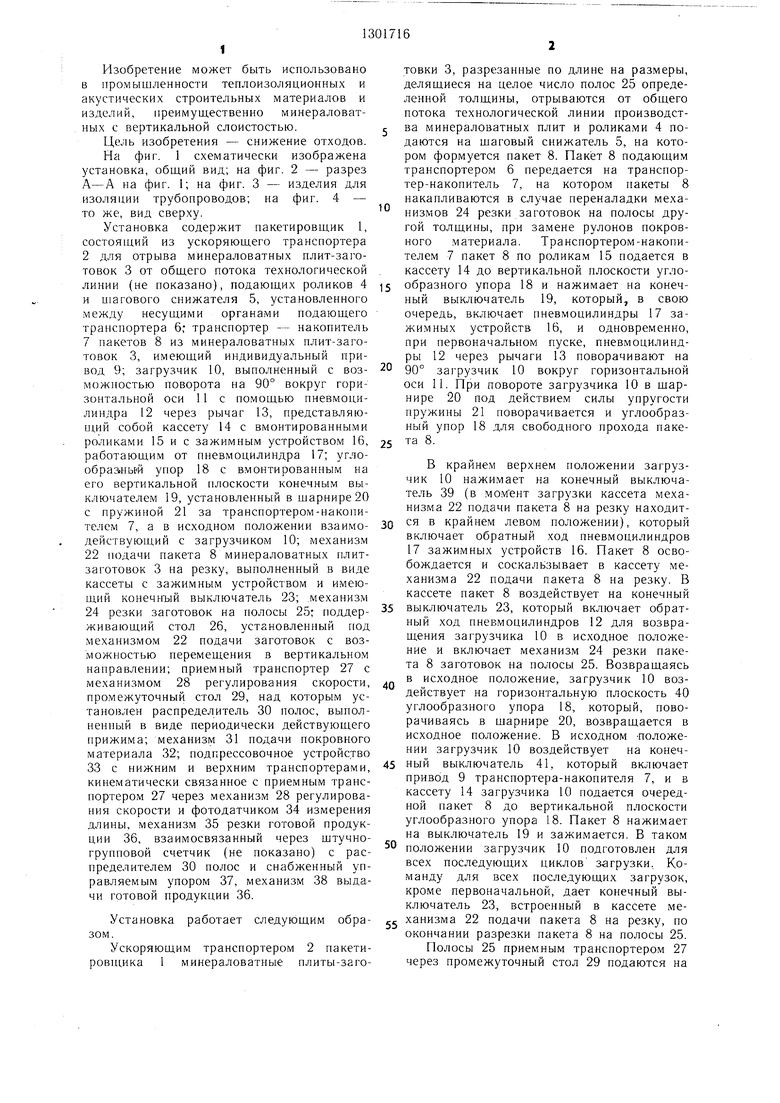

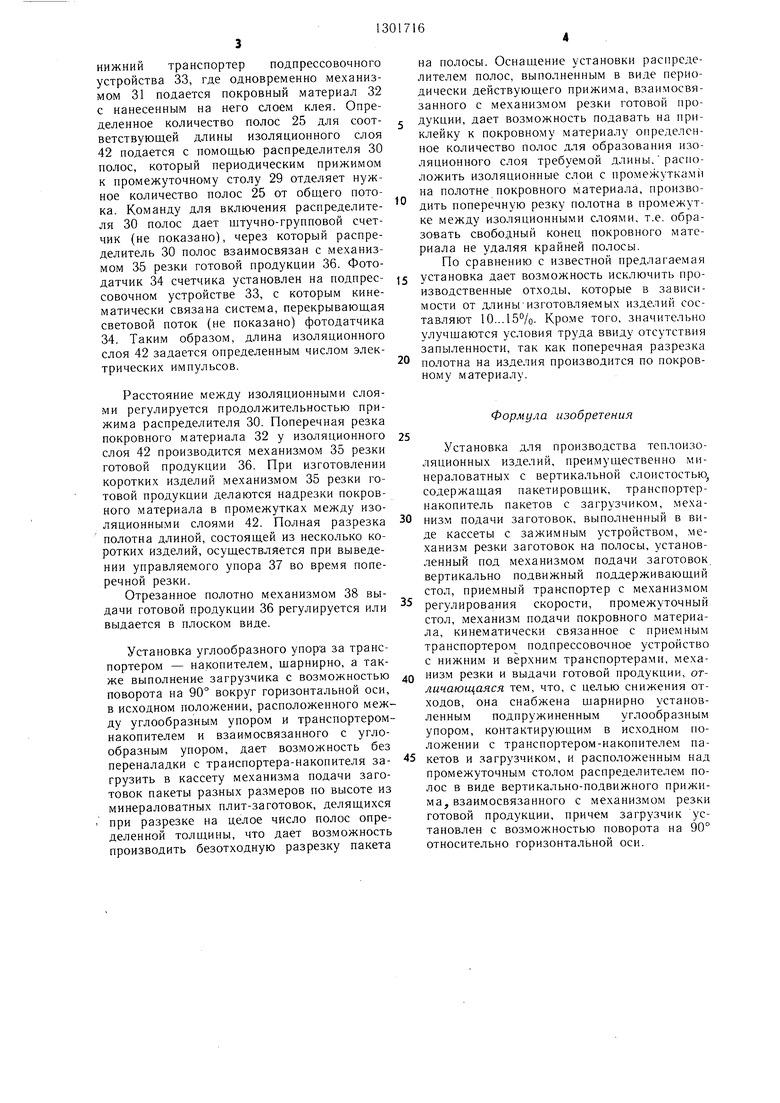

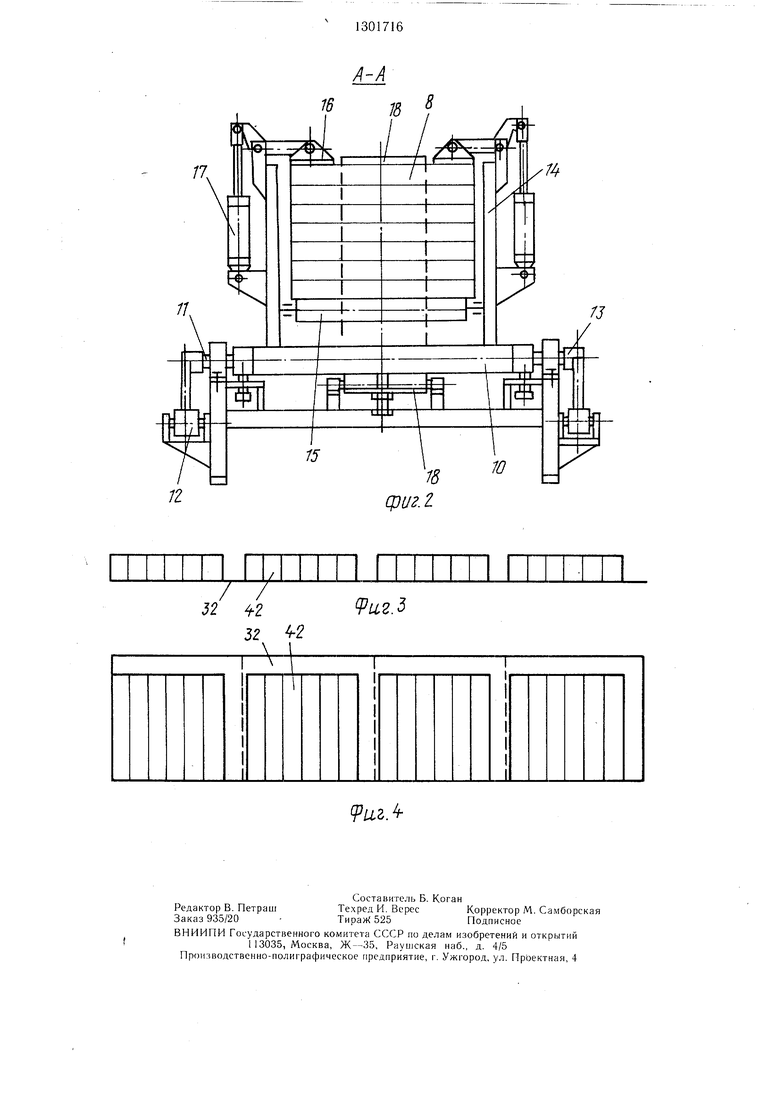

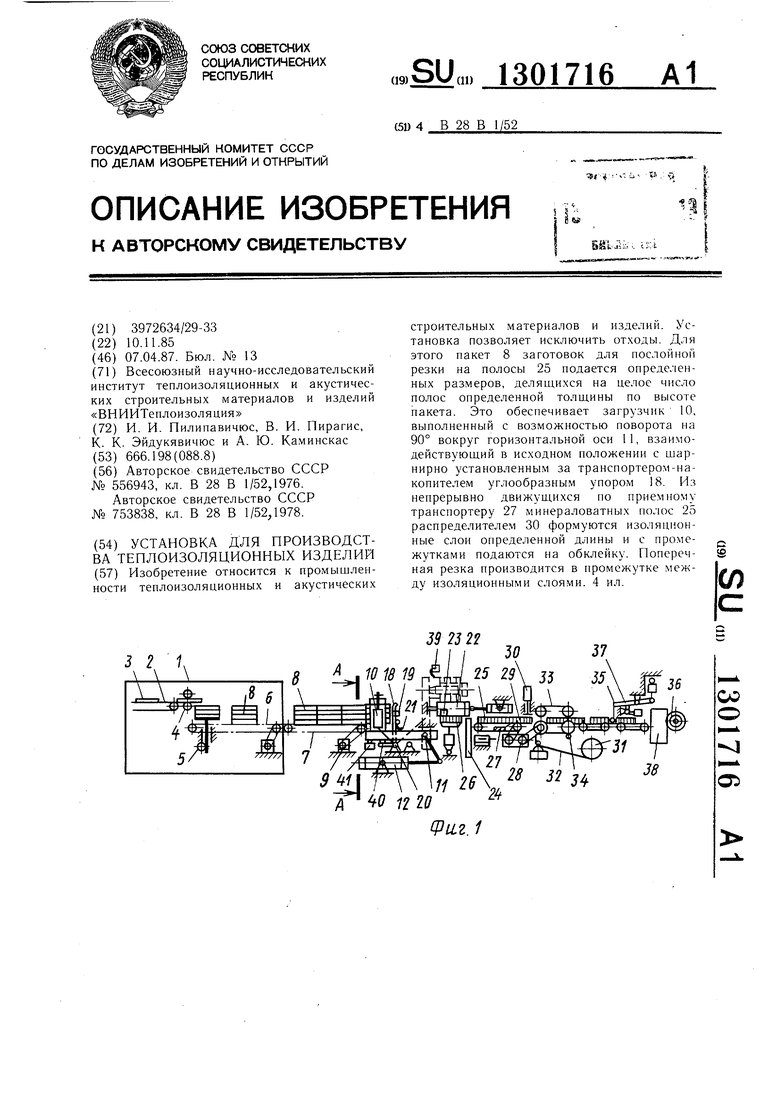

На фиг. 1 схематически изображена установка, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - изделия для изоляции трубопроводов; на фиг. 4 - то же, вид сверху.

Установка содержит пакетировщик 1, состоящий из ускоряющего транспортера 2 для отрыва минераловатных плит-заготовок 3 от общего потока технологической

линии (не показано), подающих роликов 4 5 образного упора 18 и нажимает на конечный выключатель 19, который, в свою очередь, включает пневмоцилиндры 17 зажимных устройств 16, и одновременно, при первоначальном пуске, пневмоцилиндры 12 через рычаги 13 поворачивают на 90° загрузчик 10 вокруг горизонтальной оси П. При повороте загрузчика 10 в щар- нире 20 под действием силы упругости пружины 21 поворачивается и углообраз- ный упор 18 для свободного прохода паке20

и шагового снижателя 5, установленного между несущими органами подающего транспортера 6: транспортер - накопитель 7 пакетов 8 из минераловатпых плит-заготовок 3, имеющий индивидуальный привод 9; загрузчик 10, выполненный с возможностью поворота на 90° вокруг горизонтальной оси 11 с помощью пневмоци- линдра 12 через рычаг 13, представляющий собой кассету 14 с вмонтированными роликами 15 и с зажимным устройством 16, 25 работаюп1им от пневмоцилиндра 17; угло- образньт упор 18 с вмонтированным на его вертикальной плоскости конечным выключателем 19, установленный в шарнире 20 с пружиной 21 за транспортером-накопиВ крайнем верхнем положении загрузчик 10 нажимает на конечный выключатель 39 (в мом ент загрузки кассета механизма 22 подачи пакета 8 на резку находиттелем 7, а в исходном положении взаимо- 30 ся в крайнем левом положении), который

включает обратный ход пневмоцилиндров 17 зажимных устройств 16. Пакет 8 освобождается и соскальзывает в кассету механизма 22 подачи пакета 8 на резку. В кассете пакет 8 воздействует на конечный

действующий с загрузчиком 10; механизм 22 подачи пакета 8 минераловатных плит- заготовок 3 на резку, выполненный в виде кассеты с зажимным устройством и имеющий конечный выключатель 23; .механизм

24 резки заготовок на полосы 25: поддер- 35 выключатель 23, который включает обратживающий стол 26, установленный механизмом 22 подачи заготовок с возможностью перемещения в вертикальном направлении; приемный транспортер 27 с механизмом 28 регулирования скорости, промежуточный стол 29, над которым установлен распределитель 30 полос, выполненный в виде периодически действующего прижима; механизм 31 подачи покровного материала 32; подпрессовочное устройство

40

ный ход пневмоцилиндров 12 для возвращения загрузчика 10 в исходное положение и включает механизм 24 резки пакета 8 заготовок на полосы 25. Возвращаясь в исходное положение, загрузчик 10 воздействует на горизонтальную плоскость 40 углообразного упора 18, который, поворачиваясь в шарнире 20, возвращается в исходное положение. В исходном -положении загрузчик 10 воздействует на конеч33 с нижним и верхним транспортерами, 45 ный выключатель 41, который включает

привод 9 транспортера-накопителя 7, и в кассету 14 загрузчика 10 подается очередной пакет 8 до вертикальной плоскости углообразного упора 18. Пакет 8 нажимает на выключатель 19 и зажимается. В таком

кинематически связанное с приемным транспортером 27 через механизм 28 регулирования скорости и фотодатчиком 34 измерения длины, механизм 35 резки готовой продукции 36, взаимосвязанный через штучно- „

(не показано) с рас- положении загрузчик 10 подготовлен для

всех последующих циклов грузки. Команду для всех последующих загрузок, кроме первоначальной, дает конечный выключатель 23, встроенный в кассете ме- Установка работает следующим обра- ханизма 22 подачи пакета 8 на резку, по зом.окончании разрезки пакета 8 на полосы 25.

Ускоряющим транспортером 2 пакети-Полосы 25 приемным транспортером 27

ровпижа 1 минераловатные плиты-заго-через промежуточный стол 29 подаются на

групповой счетчик пределителем 30 полос и снабженный управляемым упором 37, механизм 38 выдачи готовой продукции 36.

товки 3, разрезанные по длине на размеры, делящиеся на целое число полос 25 определенной толщины, отрываются от общего потока технологической линии производства минераловатных плит и роликами 4 подаются на щаговый снижатель 5, на котором формуется пакет 8. Пакет 8 подающим транспортером 6 передается на транспортер-накопитель 7, на котором пакеты 8 накапливаются в случае переналадки механизмов 24 резки заготовок на полосы другой толщины, при замене рулонов покровного материала. Транспортером-накопителем 7 пакет 8 по роликам 15 подается в кассету 14 до вертикальной плоскости углообразного упора 18 и нажимает на конечный выключатель 19, который, в свою очередь, включает пневмоцилиндры 17 зажимных устройств 16, и одновременно, при первоначальном пуске, пневмоцилиндры 12 через рычаги 13 поворачивают на 90° загрузчик 10 вокруг горизонтальной оси П. При повороте загрузчика 10 в щар- нире 20 под действием силы упругости пружины 21 поворачивается и углообраз- ный упор 18 для свободного прохода паке

В крайнем верхнем положении загрузчик 10 нажимает на конечный выключатель 39 (в мом ент загрузки кассета механизма 22 подачи пакета 8 на резку находится в крайнем левом положении), который

выключатель 23, который включает обрат

ный ход пневмоцилиндров 12 для возвращения загрузчика 10 в исходное положение и включает механизм 24 резки пакета 8 заготовок на полосы 25. Возвращаясь в исходное положение, загрузчик 10 воздействует на горизонтальную плоскость 40 углообразного упора 18, который, поворачиваясь в шарнире 20, возвращается в исходное положение. В исходном -положении загрузчик 10 воздействует на конечнижний транспортер подпрессовочного устройства 33, где одновременно механизмом 31 подается покровный материал 32 с нанесенным на него слоем клея. Определенное количество полос 25 для соответствующей длины изоляционного слоя 42 подается с помощью распределителя 30 полос, который периодическим прижимом к промежуточному столу 29 отделяет нужное количество полос 25 от общего потока. Команду для включения распределителя 30 полос дает штучно-групповой счетчик (не показано), через который распределитель 30 полос взаимосвязан с механизмом 35 резки готовой продукции 36. Фотодатчик 34 счетчика установлен на подпрес- совочном устройстве 33, с которым кинематически связана система, перекрывающая световой поток (не показано) фотодатчика 34. Таким образом, длина изоляционного слоя 42 задается определенным числом электрических импульсов.

Расстояние между изоляционными слоями регулируется продолжительностью прижима распределителя 30. Поперечная резка покровного материала 32 у изоляционного слоя 42 производится механизмом 35 резки готовой продукции 36. При изготовлении коротких изделий механизмом 35 резки готовой продукции делаются надрезки покровного материала в промежутках между изоляционными слоями 42. Полная разрезка полотна длиной, состоящей из несколько коротких изделий, осуществляется при выведении управляемого упора 37 во время поперечной резки.

Отрезанное полотно механизмом 38 выдачи готовой продукции 36 регулируется или выдается в плоском виде.

Установка углообразного упор а за транспортером - накопителем, щарнирно, а также выполнение загрузчика с возможностью поворота на 90° вокруг горизонтальной оси, в исходном положении, расположенного между углообразным упором и транспортером- накопителем и взаимосвязанного с углообразным упором, дает возможность без переналадки с транспортера-накопителя загрузить в кассету механизма подачи заготовок пакеты разных размеров по высоте из минераловатных плит-заготовок, делящихся при разрезке на целое число полос определенной толщины, что дает возможность производить безотходную разрезку пакета

на полосы. Оснащение установки распределителем полос, выполненным в виде периодически действующего прижима, взаимосвязанного с механизмом резки готовой продукции, дает возможность подавать на приклейку к покровному материалу определенное количество полос для образования изоляционного слоя требуемой длины. расположить изоляционные слои с промежутками на полотне покровного материала, производить поперечную резку полотна в промежутке между изоляционными слоями, т.е. образовать свободный конец покровного материала не удаляя крайней полосы.

По сравнению с известной предлагаемая

установка дает возможность исключить производственные отходы, которые в зависимости от длины-изготовляемых изделий составляют 10...15%. Кроме того, значительно улучщаются условия труда ввиду отсутствия запыленности, так как поперечная разрезка

полотна на изделия производится по покровному материалу.

Формула изобретения

5

5

Установка для производства теплоизоляционных изделий, преимущественно минераловатных с вертикальной слоистостью содержащая пакетировщик, транспортер- накопитель пакетов с загрузчиком, меха0 низм подачи заготовок, выполненный в виде кассеты с зажимным устройством, механизм резки заготовок на полосы, установленный под механизмом подачи заготовок вертикально подвижный поддерживающий стол, приемный транспортер с механизмом регулирования скорости, промежуточный стол, механизм подачи покровного материала, кинематически связанное с приемным транспортером подпрессовочное устройство с нижним и верхним транспортерами, мехаQ низм резки и выдачи готовой продукции, ог- личающаяся тем, что, с целью снижения отходов, она снабжена щарнирно установленным подпружиненным углообразным упором, контактирующим в исходном положении с транспортером-накопителем па5 кетов и загрузчиком, и расположенным над промежуточным столом распределителем полос в виде вертикально-подвижного прижима, взаимосвязанного с механизмом резки готовой продукции, причем загрузчик установлен с возможностью поворота на 90° относительно горизонтальной оси.

/I-A

72

13

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления теплоизоляционных изделий | 1978 |

|

SU753838A1 |

| Установка для изготовления теплоизоляционных изделий | 1980 |

|

SU876627A2 |

| Установка для изготовления теплоизоля-циОННыХ издЕлий | 1979 |

|

SU852845A1 |

| Установка для изготовления теплоизоляционных изделий | 1982 |

|

SU1052503A1 |

| Установка для изготовления теплоизоляционных изделий | 1976 |

|

SU556943A1 |

| Установка для изготовления теплоизоляционных изделий | 1982 |

|

SU1060601A1 |

| Установка для изготовления теплоизоляционных конструкций | 1981 |

|

SU975696A1 |

| Поточная линия для изготовленияВЕРТиКАльНОСлОиСТыХ ТЕплОизОляциОННыХиздЕлий | 1979 |

|

SU806658A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ | 1973 |

|

SU399496A1 |

| Установка для изготовления теплоизоляционных изделий | 1978 |

|

SU785279A1 |

Изобретение относится к промышленности теплоизоляционных и акустических строительных материалов и изделий. Установка позволяет исключить отходы. Для этого пакет 8 заготовок для послойной резки на полосы 25 подается опреде.чен- ных размеров, делящихся на целое число полос определенной толщины по высоте пакета. Это обеспечивает загрузчик 10, выполненный с возможностью поворота на 90° вокруг горизонтальной оси 11, взаимодействующий в исходном положении с шар- нирно установленным за транспортером-накопителем углообразным упором 18. Из непрерывно движущихся по приемному транспортеру 27 минераловатных полос 25 распределителем 30 формуются изоляционные слои определенной длины и с промежутками подаются на обклейку. Поперечная резка производится в промежутке между изоляционными слоями. 4 ил. S (Л 321, J Т 0 12 20 392322 fi26 34 38 СО О О5 CPlil.l

иг.

| Установка для изготовления теплоизоляционных изделий | 1976 |

|

SU556943A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Установка для изготовления теплоизоляционных изделий | 1978 |

|

SU753838A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1987-04-07—Публикация

1985-11-10—Подача