Изобретение относится к полиграфической технике, а более конкретно к устройствам крепления рулонов материала при его обработке.

Цель изобретения - расширение техно- . )гических возможностей.

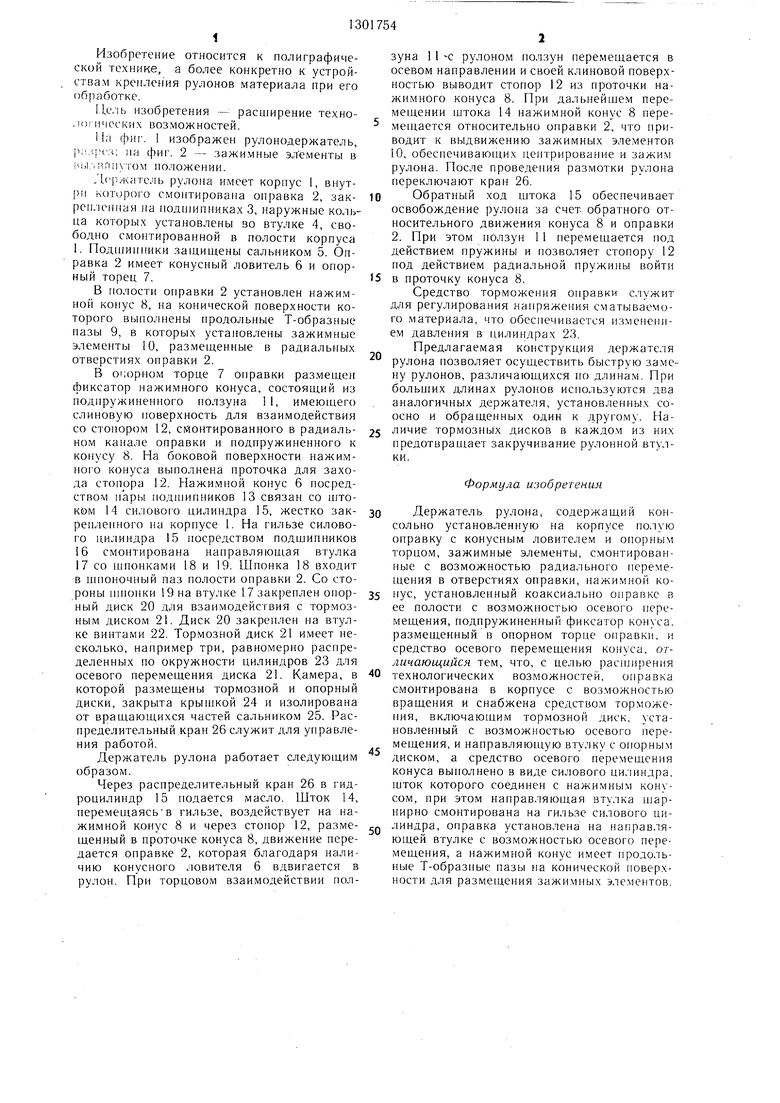

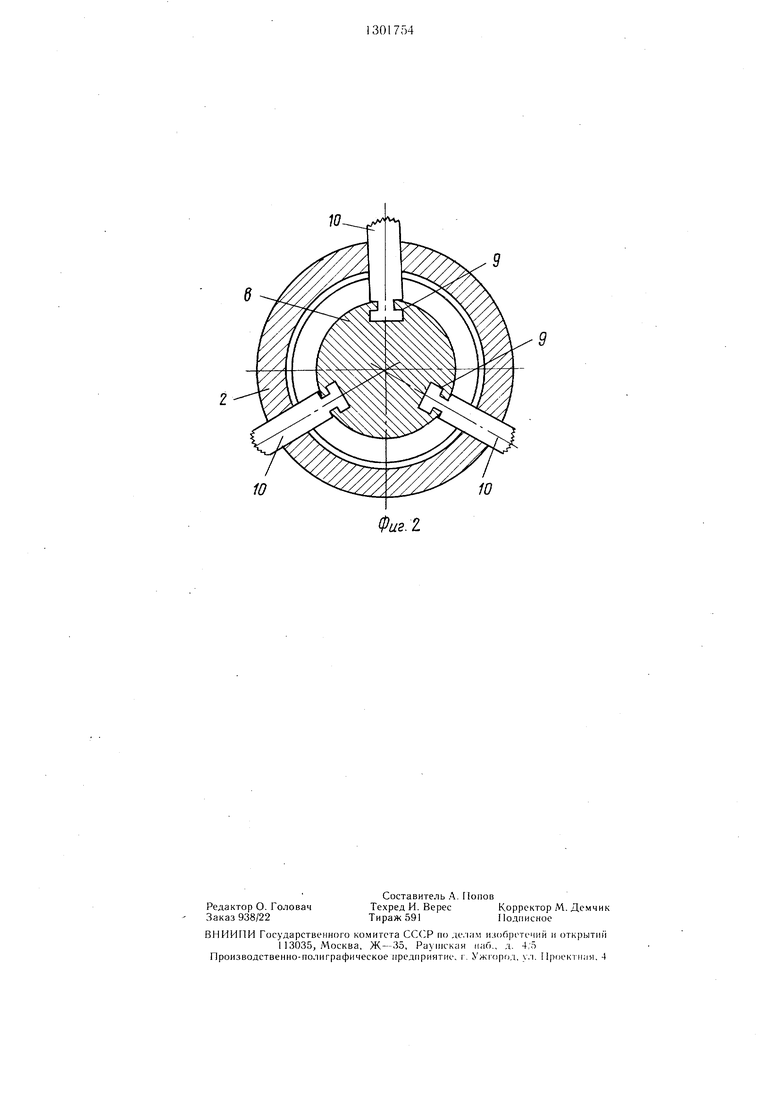

Па фиг. 1 изображен рулонодержатель, ii; 4H-:i; iia фиг. 2 - зажимные элементы в .i;. положении.

,Чсржатель рулона имеет корпус 1, внут- г;п которого смонтирована оправка 2, зак- ренлепная на нодп1ипниках 3, наружные кольца которых установлены зо втулке 4, свободно смонтированной в полости корпуса 1. Подшипники защищены сальником 5. Оправка 2 имеет конусный ловитель 6 и опорный торец 7.

В полости оправки 2 установлен нажимной конус 8, на конической поверхности которого выполнены продольные Т-образные пазы 9, в которых установлены зажимные элементы 10, размещенные в радиальных отверстиях оправки 2.

В опорном торце 7 оправки размещен фиксатор нажимного конуса, состоящий из подпружиненного ползуна 11, имеющего слиновую поверхность для взаимодействия со стопором 12, смонтированного в радиальном канале оправки и подпружиненного к конусу 8. На боковой поверхности паж им- Hoi o конуса выполнена проточка для захода стопора 12. Нажимной конус 6 посредством пары подн1ипников 13 связан со щто- К0М 14 силового цилиндра 15, жестко зак- реплеппого на корпусе 1. На гильзе силового цилиндра 15 посредством подшипников

16смонтирована направляющая втулка

17со шпонками 18 и 19. Шпонка 18 входит в НП10НОЧНЫЙ паз полости оправки 2. Со стороны ппюпки 19 на втулке 17закреплеп опорный диск 20 для взаимодействия с тормозным диском 21. Диск 20 закреплеп на втулке винтами 22. Тормозной диск 21 имеет несколько, например три, равномерно распределенных по окружности цилиндров 23 для осевого перемещения диска 21. Камера, в которой размеплены тормозной и опорнЕяй диски, закрыта крьпнкой 24 и изолирована от вращающихся частей сальником 25. Распределительный кран 26 служит для управления работой.

Держатель рулона работает следующим образом.

Через распределительный кран 26 в гидроцилиндр 15 подается масло. Шток 14, перемещаясь в гильзе, воздействует на нажимной конус 8 и через стопор 12, размещенный в проточке конуса 8, движение передается оправке 2, которая бv aгoдapя наличию конусного ловителя 6 вдвигается в рулон. При торцовом взаимодействии пол0

зуна 1 1 с рулоном ползун перемещается в осевом направлении и своей клиновой поверхностью выводит стопор 12 из проточки нажимного конуса 8. При дальнейшем перемещении штока 14 нажимной конус 8 переметается относительно оправки 2, что приводит к выдвижению зажимных элементов 10, обеспечивающих центрирование и зажим рулона. После проведт,ения размотки рулона переключают кран 26.

Обратный ход штока 15 обеспечивает освобождение рулона за счет обратного относительного движения конуса 8 и оправки 2. При этом ползун 1 1 перемещается под действием пружины и позволяет стопору 12 под действием радиальной пружины войти

в проточку конуса 8.

Средство торможения оправки служит для регулирования напряжения сматываемого материала, что обеспечивается изменением давления в цилиндрах 23.

Предлагаемая конструкция держателя рулона позволяет осуществить быструю замену рулонов, различающихся но длинам. При больших длинах рулонов используются два аналогичных держателя, установленных со- осно и обращенных один к другому. На5 личие тормозных дисков в каждом из них предотвращает закручивание рулонной втулки.

Формула изобретения

0 Держатель рулона, содержащий кон- сольно установленную на корпусе оправку с конусным ловителем и опорным торцом, зажимные элементы, смонтированные с возможностью радиального перемещения в отверстиях оправки, нажимной ко5 установленный коаксиально онравке в ее полости с возможностью осевого перемещения, подпружиненный фиксатор . размещенный в опорном торце оправки, и средство осевого перемещения конуса, отличающийся тем, что, с целью раснл рения

0 технологических возможностей, оправка смонтирована в корпусе с возможностью вращения и снабжена средством торможения, включающим тормозной диск, установленный с возможностью осевого перемещения, и направляющую втулку с опорным диском, а средство осевого перемещения конуса выполнено в виде силового цилиндра, шток которого соединен с нажимным конусом, при этом направляюплая втулка шар- нирно смонтирована на гильзе силового циQ линдра, оправка установлена на направляющей втулке с возможностью осевого пере- мендения, а нажимной конус имеет фололь- ные Т-образные пазы па конической поверхности для размещения зажимных элементов.

5

ю

10

Фиг. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для навивки пружин к токарному станку | 1988 |

|

SU1639849A1 |

| Устройство для сборки деталей | 1987 |

|

SU1535691A1 |

| Устройство для многоколенной гибки труб | 1990 |

|

SU1734907A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Устройство для намотки рулонного материала | 1985 |

|

SU1294736A1 |

| ИНСТРУМЕНТАЛЬНЫЙ БЛОК | 2008 |

|

RU2412036C2 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1999 |

|

RU2176570C2 |

| Устройство для монтажа прессовых соединений типа вал-втулка | 1980 |

|

SU884936A1 |

| Тормоз гидроцилиндра | 1981 |

|

SU1076659A1 |

| Приспособление для навивки пружин к токарным станкам | 1985 |

|

SU1329876A2 |

И:«.1Г) относится к но.чи1 рафнче- CKoii те.хникс и иредна: Л1ачено для закрепления рулонов нри их )аз.1отке. Це;|ь изобретения )ае1иирение технологически.ч воз- можиос П й. Г у.юнодержате.чь имеет оправку 2с за ки ч1ыми элементами 10 и пажи.мной /J конуе 8. евязанны с силовым ци.1инд|Н)м 15. С)|равка и.меет (jniKcarop 12 осево:о ноложе- ния иажимно1Ч) конуса, входящий в его проточку. При подаче масла, и но.юегь си;;ово- го цилиндра 15 ei o шток 14 перемещает ко- пус 8 с oiifiaBKoii 2. Пос.те 15запмоде1 |сгвия ползуна 1 1 с торпом пмона фиксатор 12 выходит из проточки в конусе 8, KOTopuii нере- менхается относительно оправки 2 и обеснечп- iiaeT ;)адиа.. В1)|движение .ажимп1 1х элеметов 10, ф41кеирук)И1их . Освобождение рулона идет в обратиой нос.чедо- вательности. Оправка имеет ередсгво с-с гор- .1Оже1П1я, которое позво. 1яег регу.шроиать иатяжение емат1 п(аемого .материа,1а. ние оправки в рулон и его ((шкеапия осу- И1.еств. 1яются от одного си.чового нилнпдра за однн его ход. 2 H.I. о (Л /fj оо ел аг. /

| Патент ClIiA ,N9 3857526, к.ч | |||

| Металлические подъемные леса | 1921 |

|

SU242A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1987-04-07—Публикация

1985-07-01—Подача