Пар

i

(Л

ел

со

о

00

Ьо со

/ /

Мазут 1 ИгоАьная Зола

23

пьмь

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для кальцинации гидроксида алюминия | 1986 |

|

SU1381311A1 |

| Установка для кальцинации гидрооксида алюминия | 1985 |

|

SU1302116A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ СЫРОГО ГИДРОКСИДА АЛЮМИНИЯ | 1996 |

|

RU2093465C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2022 |

|

RU2791725C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ВЛАЖНЫХ СЫПУЧИХ НЕСПЕКАЮЩИХСЯ МАТЕРИАЛОВ | 2001 |

|

RU2202746C2 |

| СПОСОБ КАЛЬЦИНАЦИИ ГИДРОКСИДА АЛЮМИНИЯ | 1997 |

|

RU2125016C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2219129C2 |

| Установка для обжига полидисперсного материала | 1981 |

|

SU968564A1 |

| Способ кальцинации гидроксида алюминия | 1983 |

|

SU1146281A1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

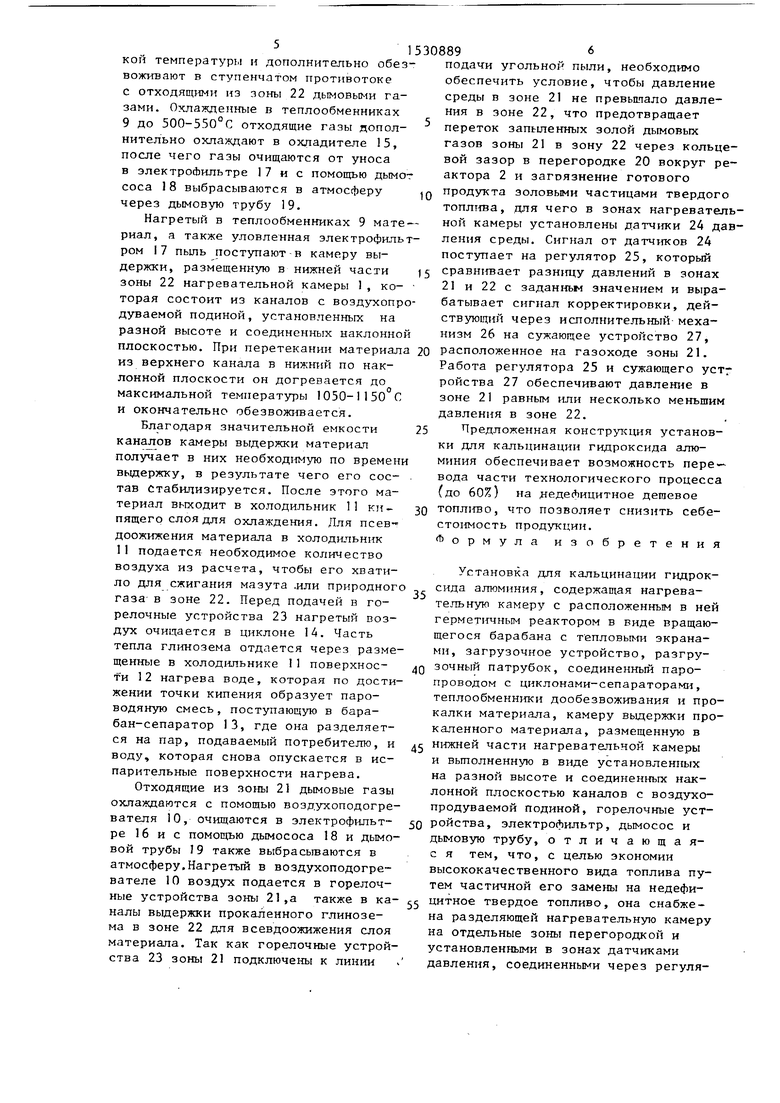

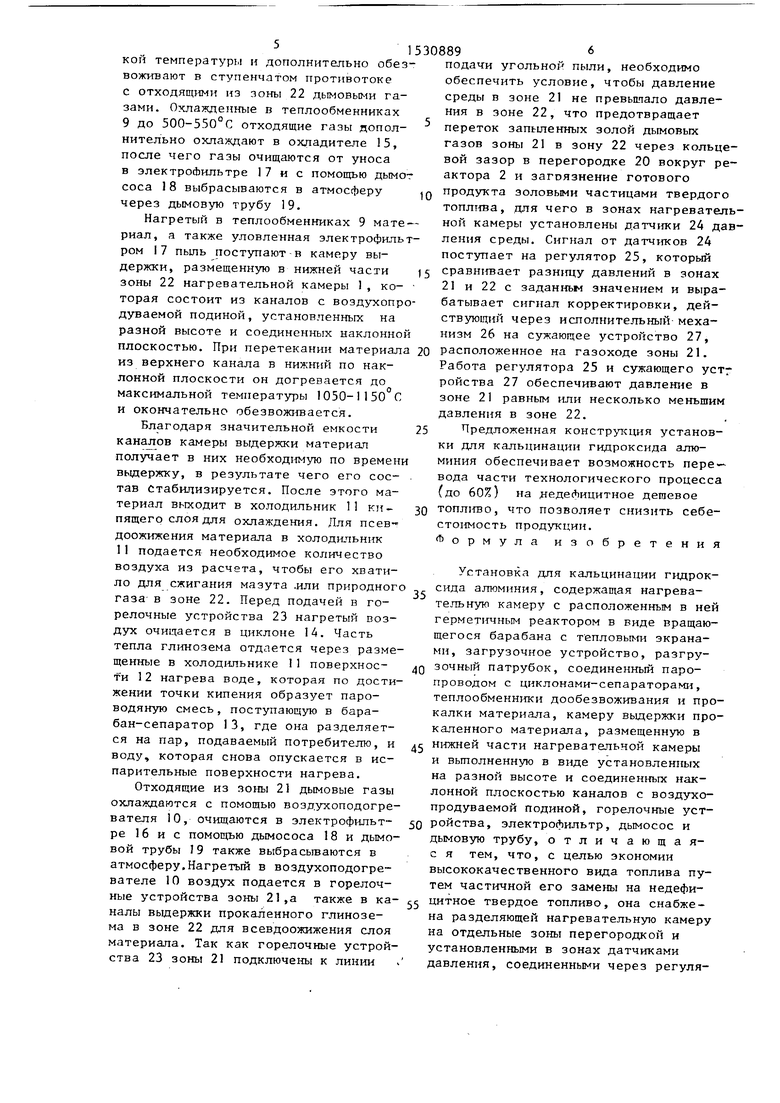

Изобретение относится к цветной металлургии и может быть использовано при кальцинации гидроксида алюминия в производстве глинозема. Цель изобретения - экономия высококачественного вида топлива путем частичной его замены на недефицитное твердое топливо. Для этого установка содержит нагревательную камеру 1 с размещенным в ней герметичным реактором 2, соединенным паропроводом 7 с циклонами-сепараторами 8, теплообменники 9 дообезвоживания и прокалки материала и камеру выдержки прокаленного материала, выполненную в виде установленных на разной высоте каналов с воздухопродуваемой подиной. Нагревательная камера 1 разделена перегородкой 20 на зоны 21, 22. Первая по ходу движения материала зона 21 соединена с источником недефицитного топлива. В зонах 21, 22 установлены датчики 24 давления среды, соединенные через регулятор 25 с исполнительным механизмом 26 сужающего устройства 27, установленного на газоходе зоны 21. Зона 22 соединена с источником дефицитного топлива. 1 ил.

hUiSoia Воздух

нагревательную камеру 1 с размещен- в ней герметичным реактором 2, соединенным паропроводом 7 с циклонами-сепараторами 8, теплообменники 9 дообезвоживания « прокалки материала и камеру выдержки прокаленного материала, вьшолненную в виде устаноленных на разной высоте каналов с воздухопродуваемсй подиной. Нагрева- тельная камера 1 разделена перего

Изобретение относится к цветной металлургии и может быть использовано при кальцинации гидроксида алюминия в производстве глинозема.

Цель изобретения - экономия высоккачественного вида топлива путем частичной его замены на недефицитное твердое топливо.

На чертеже представлена схема установки для кальцинации гидроксида алюминия.

Установка содержит нагревательную камеру 1 с расположенным в ней герметичным реактором 2 в виде вращающегося барабана с тепловыми экранами 3, установленного на роли- коопорах 4, загрузочное устройство 5, разгрузочный патрубок 6, соеди-. ненный паропроводом 7 с циклонами- сепараторами 8, теплообменники 9 дообезвоживания и прокалки материала, воздухоподогреватель 10, холодильник 11 для охлаждения прокаленного глинозема с попутным нагревом дутьевого воздуха и получения горячей воды или пара, для чего он выполнен с поверхностями 12 нагрева и барабаном-сепаратором 13. Для очистки нагретого воздуха от уноса холодиль- ник 11 соединен с циклоном 14. Устаг новка содержит также охладитель 15 газов, электрофильтры 16 и 17, дымосос 18, дымовую трубу 19. Нагревател

ная камера 1 разделена перегородкой 20 на зоны 21 и 22, в которых установлены горелочные устройства 23. В зонах 21 и 22 установлены датчики 24 давления среды (датчики разрежения), соединенные через регулятор 25 с исполнительным механизмом 26 сужающего устройства 27, установленного на газоходе одной из зон нагревательной камеры, например зоны 21 (первой по

родкой 20 на зоны 21 и 22. Первая по ходу движения материала зона 21 соединена с источником недефицитного топлива. В зонах 21 и 22 установлены датчики 24 давления среды, соединенные через регулятор 25 с исполнительным механизмом 26 сужающего устройства 27, установленного на газоходе зоны 21. Зона 22 соединена с источником дефицитного топлива. 1 ил.

0

0

5

Q 5

5

0

5

ходу движения материала), подсоединенной к источнику недефицитного топ-- лива - линии подачи угольной пыли. Горелочные устройства 23 зоны 22 соединены с источником дефицитного топлива - линией подачи мазута или природного газа. В зоне 22 нагревательной камеры 1 (нижней ее части) размещена камера выдержки прокаленного материала , выполненная в виде установленных на разной высоте и соединенных наклонной плоскостью каналов с возду- хопродуваемой подиной (не обозначены). Зона 21 содержит устройство дпя удаления золы (не обозначено)

Установка работает следующим образом.

Гидроксид алюминия подают с помощью загрузочного устройства 5 во вращающийся на роликоопорах 4 гер- мет1тчный реактор 2, где он сушится и частично на 95-98% дегидратируется. Нагрев гидроксида в реакторе 2 осуществляется через обогреваемый корпус, а также через стенки тепловых экранов 3, выполненных в виде согнутых в спирали труб, концы которых заведены внутрь реактора 2. Выделившиеся из гидроксида пары воды вместе с .. обезвоженным материалом поступают через разгрузочный патрубок 6 в паропровод 7 и далее в циклоны-сепараторы 8, где смесь разделяется. Необходимая для реализации технологических процессов (сушки, и дегидратации) энергия поступает от горелочных устройств 23, к которым подаются топли во и нагретый воздух.Отделенный в циклонах-сепараторах 8 пар подают потребителю (например, в мешалки выщелачивания боксита), а материал стекает в систему циклонных теплообменников 9, где его догревают до.более высокой температуры и дополнительно обезвоживают в ступенчатом противотоке с отходя1Ц11МН из зоны 22 дымовыми газами. Охлажденные в теплообменниках 9 до 500-550°С отходящие газы дополнительно охлаждают в охладителе 15, после чего газы очищаются от уноса в электрО(Ьильтре 1 7 и с помощью дьгмо coca 18 выбрасываются в атмосферу через дьмовую трубу 19.

Нагретый в теплообменниках 9 мате риал, а также уловленная электрофильром 17 пыль поступают в камеру выдержки, размещенную в нижней части зоны 22 нагревательной камеры 1, ко- торая состоит из каналов с воздухопр дуваемой подиной, установленных на разной высоте и соединенных наклонно плоскостью. При перетекании материал из верхнего канала в нижний по наклонной плоскости он догревается до максимальной температуры 1050-1150 С и окончательно обезвоживается.

Благодаря значительной емкости каналов камеры выдержки материал получает в них необходимую по времен выдержку, в результате чего его состав Стабилизируется. После этого материал виходит в холодильник 11 кипящего слоя для охлаждения. Для псев- доожижения материала в холодильник I 1 подается необходимое колргчество воздуха из расчета, чтобы его хватило для сжигания мазута .или природног газа- в зоне 22. Перед подачей в го- релочные устройства 23 нагретый воздух очищается в циклоне 14. Часть тепла глинозема отдается через размещенные в холодильнике I1 поверхности 12 нагрева воде, которая по достижении точки кипения образует пароводяную смесь, поступающую в барабан-сепаратор 13, где она разделяется на пар, подаваемый потребителю, и воду, которая снова опускается в испарительные поверхности нагрева.

Отходящие из зоны 21 дымовые газы охлаждаются с помощью воздухоподогревателя 10, очищаются в электрофильтре 16 и с помощью дымососа 18 и дымовой трубы 19 также выбрасьгеаются в атмосферу.Нагретый в воздухоподогревателе 10 воздух подается в горелоч- ные устройства зоны 21,а также в каналы выдержки прокаленного глинозема в зоне 22 для всевдоожижения слоя материала. Так как горелочные устройства 23 зоны 21 подключены к линии

0

5

0

подачи угольной пыли, необходимо обеспечить условие, чтобы давление среды в зоне 21 не превышало давления в зоне 22, что предотвращает переток запыленных золой дымовых газов зоны 21 в зону 22 через кольцевой зазор в перегородке 20 вокруг реактора 2 и загоязнение готового продукта золовыми частицами твердого топлива, .для чего в зонах нагревательной камеры установлены датчики 24 давления среды. Сигнал от датчиков 24 поступает на регулятор 25, который сравн1теает разницу давлений в зонах 21 и 22 с заданные значением и вырабатывает сигнал корректировки, действующий через исполнительный механизм 26 на сужающее устройство 27, расположенное на газоходе зоны 21. Работа регулятора 25 и сужающего устройства 27 обеспечивают давление в зоне 21 равным или несколько меньшим давления в зоне 22.

Предложенная конструкция установки для кальцинации гидроксида алюминия обеспечивает возможность пере- вода части технологического процесса (до 60%) на дедефицитное дешевое топлттао, что позволяет снизить себестоимость продукции. Т ормула изобретения

Установка для кальцинации гидроксида алюминия, содержащая нагревательную камеру с расположенным в ней герметичным реактором в виде вращающегося барабана с тепловыми экранами, загрузочное устройство, разгрузочный патрубок, соединенный паропроводом с циклонами-сепараторами, теплообменники дообезвоживания и прокалки материала, камеру выдержки прокаленного материала, размещенную в

нижней части нагревательной камеры и вьтолненную в виде установленных на разной высоте и соединенных наклонной плоскостью каналов с воздухо- продуваемой подиной, горелочные устройства, электрофильтр, дымосос и дымовую трубу, отличающая- с я тем, что, с целью экономии высококачественного вида топлива путем частичной его замены на недефицитное твердое топливо, она снабжена разделяющей нагревательную камеру на отдельные зоны перегородкой и установленными в зонах датчиками давления, соединенными через регуля715308898

тор с исполнительным механизмом су-тельной камеры, при этом одна ее

жающего устройства, установленногозона подсоединена к источнику нена газоходе одной из зон нагрева-дефицитного топлива.

Авторы

Даты

1989-12-23—Публикация

1987-10-29—Подача