1

Изобретение относится к механосборочным работам, в частности к спосо.ам монтажа подшипни ов на валы.

Известен способ монтажа подшипникового узла путем установки вала в корпус машины, фиксации колец подшипника, установки подшипника на вал и в корпус с последующим снятием фиксации колец lH .

Особую сложность представляет монтаж подшипниковых узлов, содержащих вал, на котором установлен один, а иногда и два саМоустанавливающихся подшипника (радиальных двухрядных сферических как шарикоподшипника, так и роликоподшипника).

Как известно, самоустанавливающиеся радиальные двухрядное сферические как шарикоподшипники, так и роликоподшипники предназначены в основном для восприятия радиальных нагрузок. Они также могут одновременно воспринимать и двустороннюю осевую нагоузку, но незначительного порядка (в пределах 20-25% неиспользованной допустимой радиальной нагрузки) . Отмечено, что, например, радиальные самоустанавливающиеся подшипники могут работать и при чистс осевом усилии, oднako в этом

случае воспринимать нагрузку будет лишь один ряд роликов. Эти данные характеризуют работу подшипника в том положении, когда он установлен в проектное положение,

В процессе запрессовки подшипникового узла с самоустанавливающимся подшипником на подшипник действует чисто осевая нагрузка, достигающая

10 весьма значительных размеров.

Способность подшипника самоустанавливаться, т.е. работать при значительном угле перекоса (2-3 ) оси внутреннего кольца относительно оси

15 наружного, является значительным преимуществом подшипника в процессе работы, НС создает затруднения в процессе монтажа подшипникового узла, так как наружное кольцо совершенно свободно перемещается на роликах или шариках и при вводе подшипникового узла в корпусную деталь необходимо поддерживать вал и направлять наружное кольцо (или, что

25 еще сложнее, - два наружных кольца) в посадочное отверстие.

Таким образом, получается, что подшипниковый узел при наличии одного подшипника имеет две степени

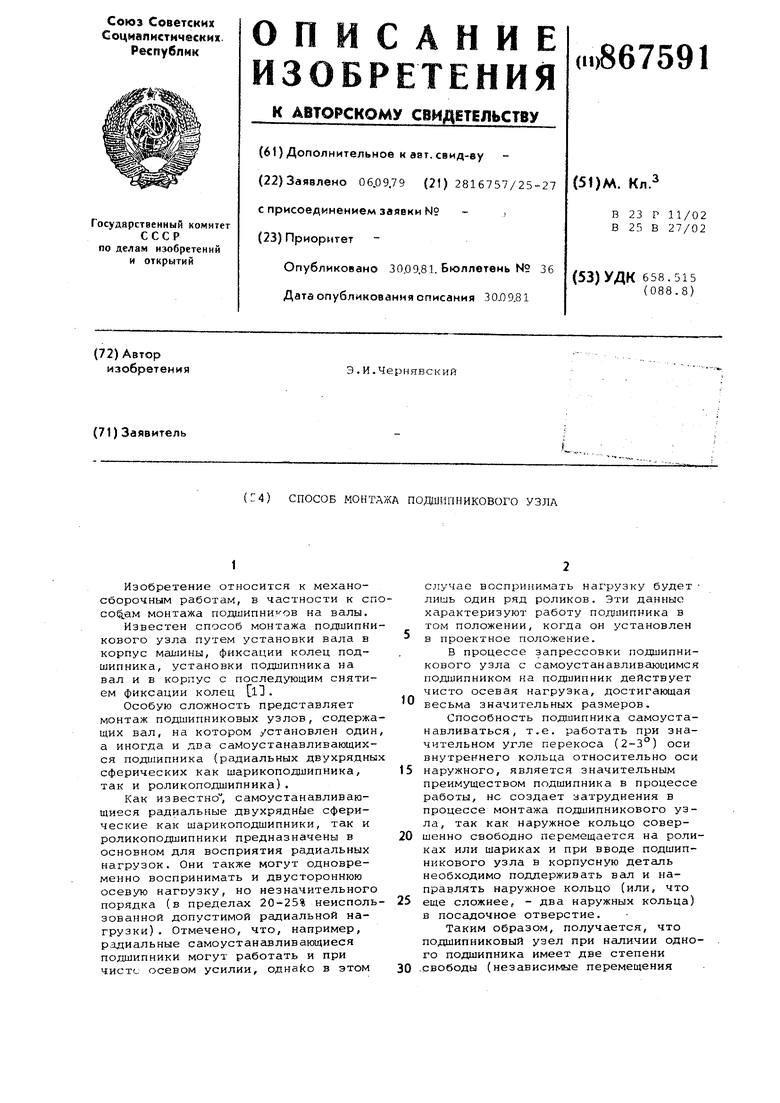

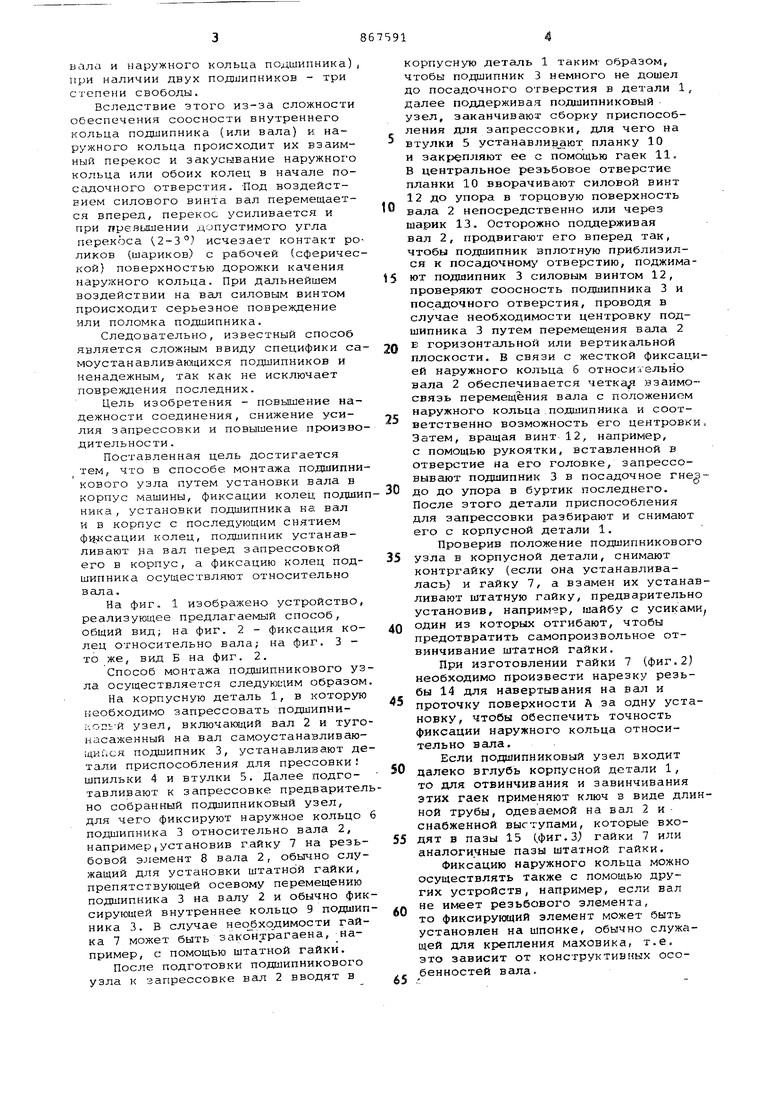

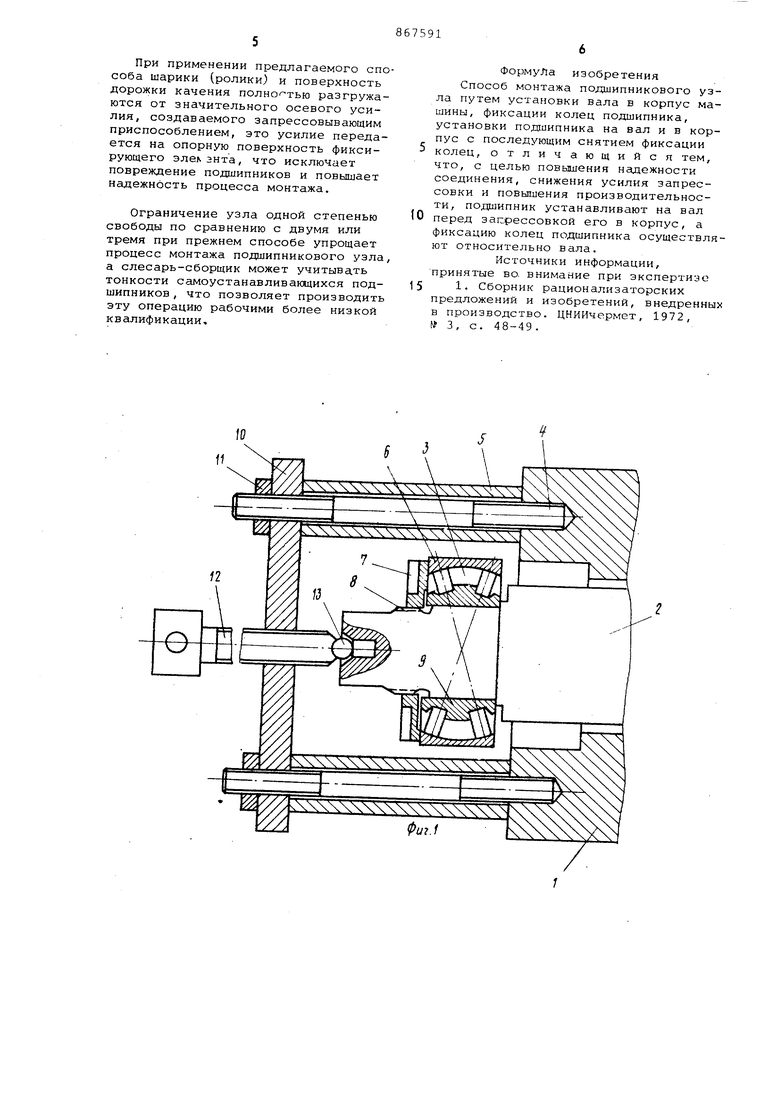

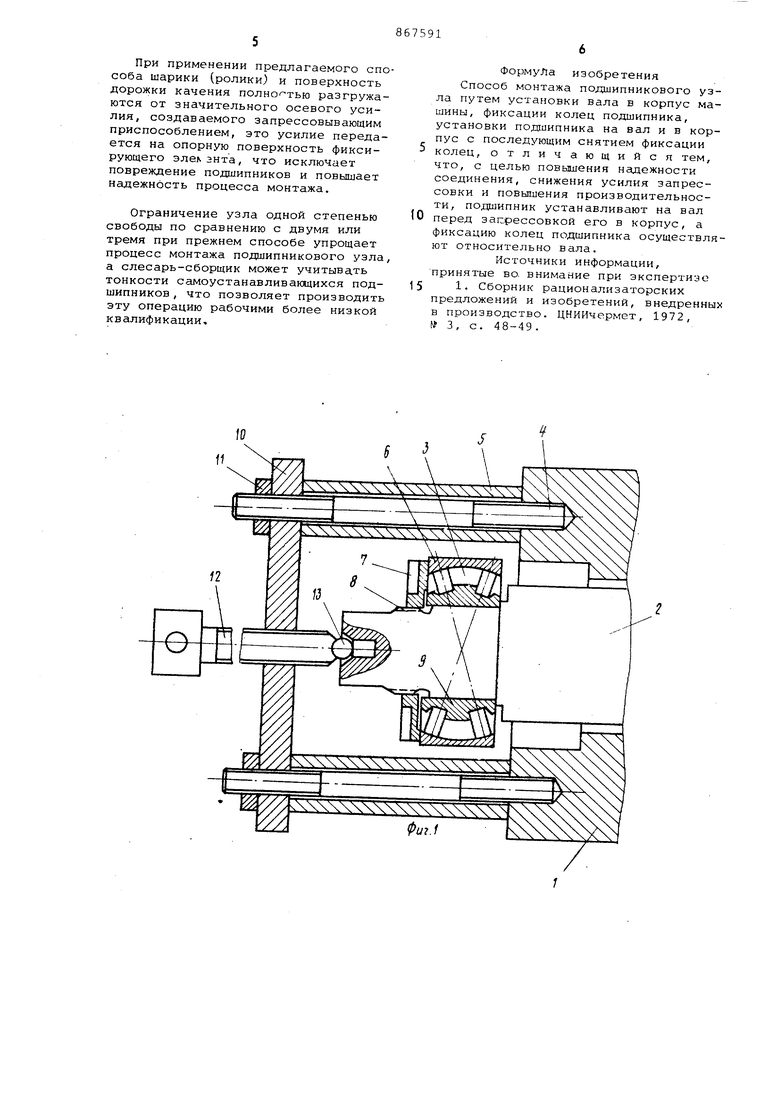

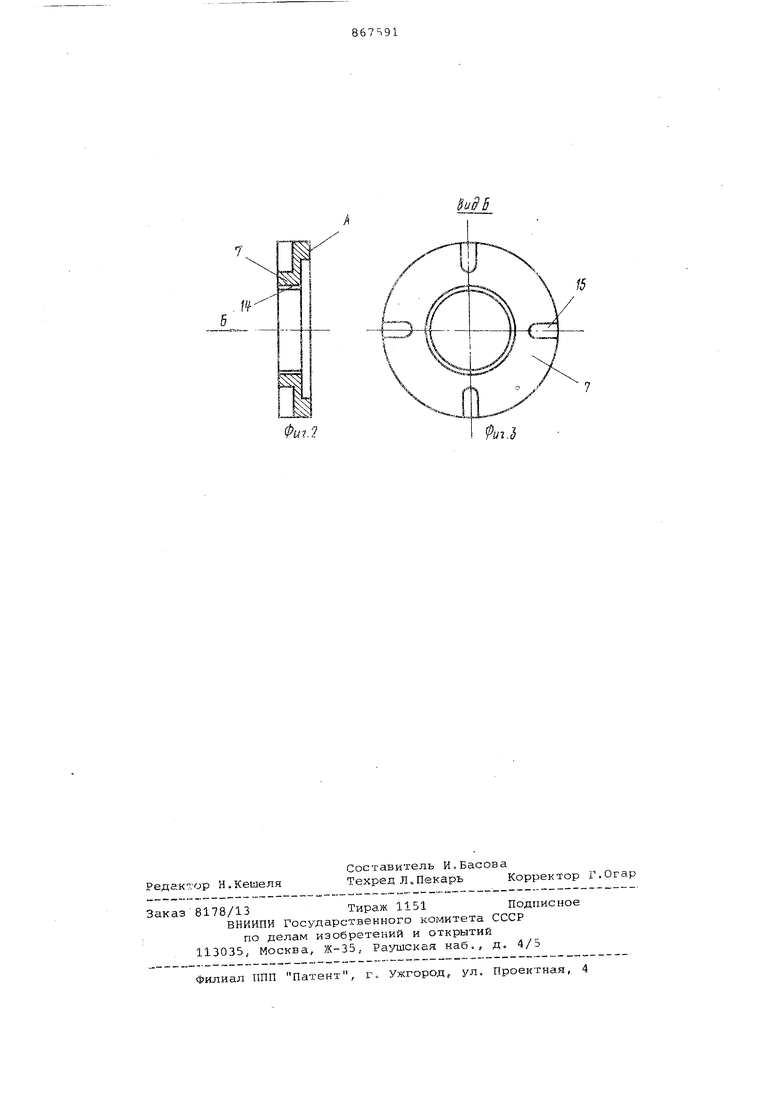

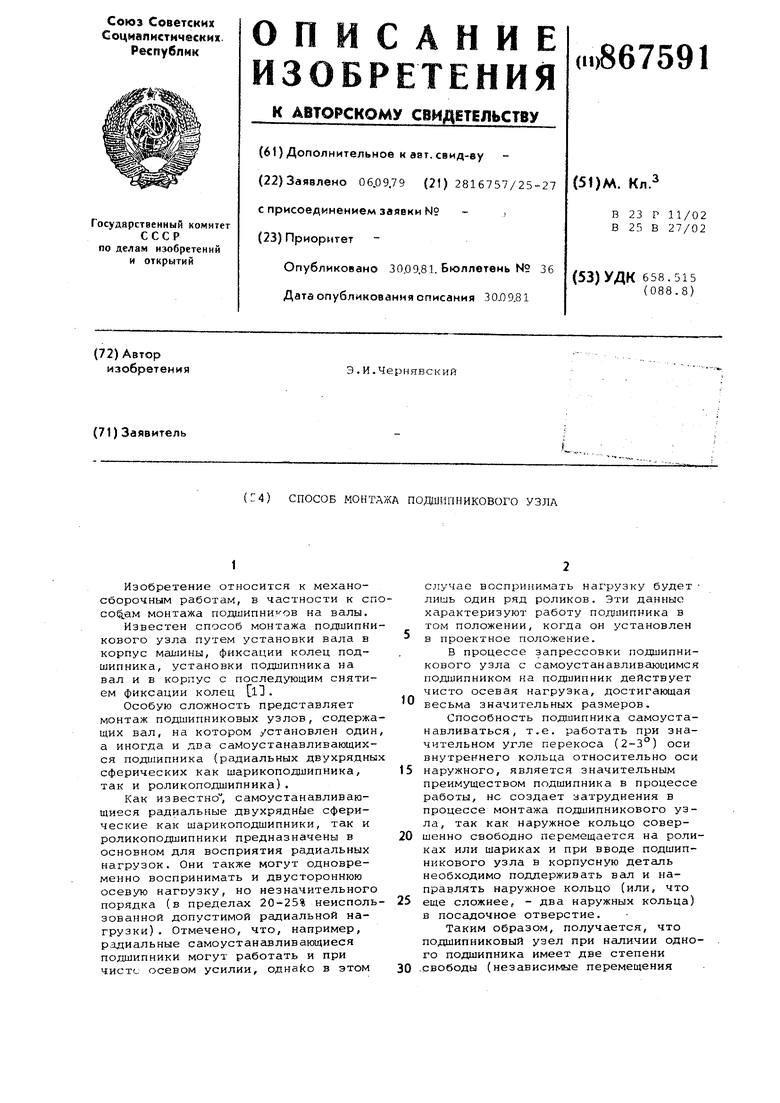

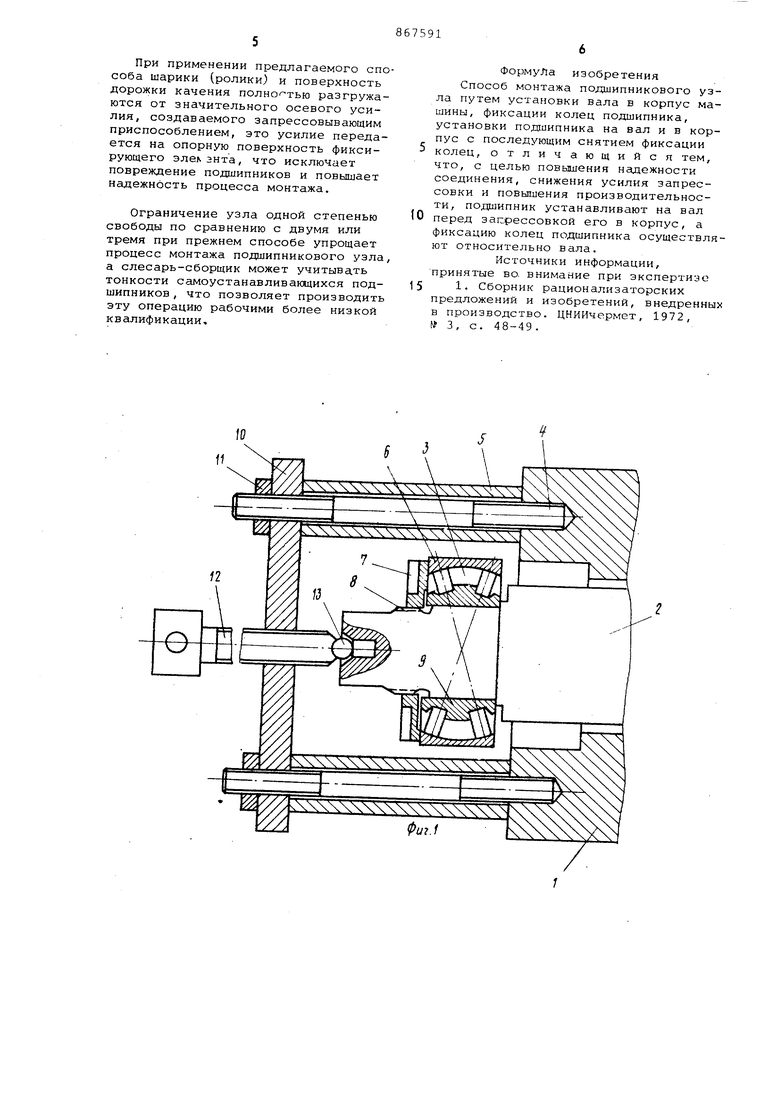

30 .свободы (независимые перемещения вала и наружного кольца подшипника) при наличии двух подшипников - три степени свободы. Вследствие этого из-за сложности обеспечения соосности внутреннего кольца подшипника (или вала) и наружного кольца происходит их взаимный; перекос и закусывание наружного кольца или обоих колец в начале посадочного отверстия. Под воздействием силового винта вал перемещается вперед, перекос усиливается и при превышении допустимого угла перекоса (2-3°) исчезает контакт ро ликов (шариков) с рабочей (сферичес кой) поверхностью дорожки качения наружного кольца. При дальнейшем воздействии на вал силовым винтом происходит серьезное повреждение или поломка подшипника. Следовательно, известный способ является сложным ввиду специфики са моустанавливающихся подшипников и ненадежным, так как не исключает повреждения последних. Цель изобретения - повышение надежности соединения, снижение усилия запрессовки и повышение произво дительности . Поставленная цель достигается тем, что в способе, монтажа подшипни кового узла путем установки вала н корпус машины, фиксации колец подши вика , установки подшипника H5i вал и в корпус с последующим снятием ф1| сации колец, подшипник устанавливают на вал перед запрессовкой его в корпус, а фиксацию колец подшипника Осуществляют относительно вала. На фиг. 1 изображено устройство реализующее предлагаемый способ, общий вид; на фиг. 2 - фиксация колец относительно вала; на фиг. 3 то же, вид Б на фиг. 2. Способ монтажа подшипникового уз ла осуществляется следующим образом На корпусную деталь 1, в которую необходимо запрессовать подшипни .опьй узел, включакнций вал 2 и туго насаженный на вал самоустанавливаю диися подшипник 3, устанавливают де тали приспособления для прессовки . шпильки 4 и втулки 5. Далее подготавливают к запрессовке предварител но собранный подшипниковый узел, для чего фиксируют наружное кольцо подшипника 3 относительно вала 2, например, установив г.айку 7 на резь бовой элемент 8 вала 2, обычно слу жащий для установки штатной гайки, препятствующей осевому перемещению подшипника 3 на валу 2 и обычно фик сирую цей внутреннее кольцо 9 подшип ника 3. В случае нео бхо димости гай ка 7 может быть законтрагаена, например, с помощью штатной гайки. После подготовки подшипникового узла к запрессовке вал 2 вводят в корпусную деталь 1 таким- образом, чтобы подшипник 3 немного не дошел до посадочного отверстия в детали 1, алее поддерживая подшипниковый узел, заканчивают сборку приспособления для запрессовки, для чего на втулки 5 устанавливают планку 10 и закрепляют ее с помощью гаек 11, В центральное резьбовое отверстие планки 10 вворачивают силовой винт 12 до упора в торцовую поверхность вала 2 непосредственно или через шарик 13. Осторожно поддерживая вал 2, продвигают его вперед так, чтобы подшипник вплотную приблизился к посадочному отверстию, поджимают подшипник 3 силовым винтом 12, проверяют соосность подшипника 3 и посадочного отверстия, проводя в случае необходимости центровку подшипника 3 путем перемещения вала 2 в горизонтальной или вертикальной плоскости, в связи с жесткой фиксацией наружного кольца б относительно вала 2 обеспечивается четка г взаимосвязь перемещения вала с положением наружного кольца подшипника и соответственно возможность его центровки Затем, вращая винт 12, например, с помощью рукоятки, вставленной в отверстие на его головке, запрессовывают подшипник 3 в посадочное гнездо до упора в буртик последнего. После этого детали приспособления для запрессовки разбирают и снимают его с корпусной детали 1. Проверив положение подшипникового узла в корпусной детали, снимают контргайку (если она устанавливалась) и гайку 7, а взамен их устанавливают штатную гайку, предварительно установив, например, шайбу с усиками один из которых отгибают, чтобы предотвратить самопроизвольное отвинчивание штатной гайки. При изготовлении гайки 7 (фиг.2) необходимо произвести нарезку резьбы 14 для навертывания на вал и проточку поверхности А за одну установку, чтобы обеспечить точность фиксации наружного кольца относительно вала. Если подшипниковый узел входит далеко вглубь корпусной детали 1, то для отвинчивания и завинчивания этих гаек применяют ключ в виде длинной трубы, одеваемой на вал 2 и снабженной выступами, которые входят в пазы 15 Сфиг.З) гайки 7 или аналогичные пазы штатной гайки. Фиксацию наружного кольца можно осуществлять также с помощью других устройств, например, если вал не имеет резьбового элемента, то фиксирукяций элемент может быть установлен на шпонке, обычно служащей для крепления маховика, т.е. это зависит от конструктивных особенностей вала.

При применении предлагаемого способа шарики (ролики) и поверхность дорожки качения полностью разгружаются от значительного осевого усилия, создаваемого запрессовывающим приспособлением, это усилие передается на опорную поверхность фиксирующего элекзнта, что исключает повреждение подшипников и повышает надежность процесса монтажа.

Ограничение узла одной степенью свободы по сравнению с двумя или тремя при прежнем способе упрощает процесс монтажа подшипникового узла а слесарь-сборщик может учитыва.ть тонкости самоустанавливающихся подшипников , что позволяет производить эту операцию рабочими более низкой квалификации.

Формула изобретения Способ монтажа подшипникового узла путем установки вала в корпус машины, фиксации колец подшипника, установки подшипника на вал и в корпус с последующим снятием фиксации колец, отличающийся тем, что, с целью повЕЛшения надежности соединения, снижения усилия запрессовки и повьоиения производительности, подшипник устанавливают на вал перед запрессовкой его в корпус, а фиксацию колец подшипника осуществляют относительно вала.

Источники информации, принятые во. внимание при экспертизе

1. Сборник рационализаторских

5 предложений и изобретений, внедренных в производство. ЦНИИчермет, 1972, № 3, с. 48-49.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подшипниковый узел | 2016 |

|

RU2638881C1 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484305C1 |

| Устройство для измерения и контроля соосности отверстий | 2016 |

|

RU2623817C1 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЦЕНТРОБЕЖНЫЙ НАСОС С РОТОРОМ НА ПОДШИПНИКАХ КАЧЕНИЯ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК НАСОСА | 2011 |

|

RU2485352C1 |

| Подшипниковый узел ротора винтового компрессора | 2019 |

|

RU2702812C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС С БЕЗЗАЗОРНЫМ КРЕПЛЕНИЕМ РАБОЧЕГО КОЛЕСА И ТОРЦОВЫХ УПЛОТНЕНИЙ К ВАЛУ РОТОРА И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК НАСОСА | 2011 |

|

RU2487272C1 |

| Магнитожидкостное уплотнение вала | 1983 |

|

SU1095002A1 |

| Подшипниковый узел | 1990 |

|

SU1784077A3 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2110055C1 |

| Шпиндельный узел | 1984 |

|

SU1240503A1 |

uS5

W7j

Авторы

Даты

1981-09-30—Публикация

1979-09-06—Подача