Заявляемое изобретение относится к области машиностроения, в частности к контрольно-измерительной технике и может быть использовано для определения суммарного осевого зазора в опорно-поворотных устройствах.

Проблемой, на решение которой направлено заявляемое изобретение является то, что конструкция общеизвестных крупногабаритных опорно-поворотных устройств диаметром свыше двух метров и малой площадью поперечного сечения колец характеризуется малой жесткостью до монтажа их в машины и агрегаты. В процессе изготовления опорно-поворотного устройства необходимо определить величину суммарного осевого зазора. Так как эксплуатационное положение опорно-поворотного устройства, как правило, характеризуется вертикальной осью вращения, то для определения величины суммарного осевого зазора необходимо прикладывать внешнюю силу в горизонтальном направлении к элементам опорно-поворотного устройства, что в совокупности с малой жесткостью устройства может вызвать деформацию его элементов и соответственно привести к искажению результатов измерений.

Задача, на решение которой направлено заявляемое изобретение, заключается в определении суммарного осевого зазора в крупногабаритных опорно-поворотных устройствах без искажений, связанных с деформацией элементов опорно-поворотных устройств и исключением ошибок, связанных с необходимостью оценки величины внешней силы.

Технический результат заключается в повышении достоверности и точности измерений суммарного осевого зазора в крупногабаритных опорно-поворотных устройств.

Дополнительный технический результат заключается в повышении производительности выполняемых работ за счет снижения трудоемкости выполняемых операций.

Из предшествующего уровня техники (авторское свидетельство на изобретение SU 627262, МПК F16C 43/04, опубликовано 05.10.1978, бюл. №37) известно устройство для контроля радиального и торцового биения колец четырехконтактных шарикоподшипников с разъемным наружным кольцом в процессе сборки, содержащее смонтированный на корпусе приводной поворотный стол и измерительный прибор, отличающееся тем, что, с целью повышения точности контроля, оно снабжено двумя параллельно расположенными и соосно столу кольцами, одно из которых установлено концентрично столу для установки наружного кольца подшипника с возможностью возвратно-поступательного перемещения, а другое, выполненное поворотным, имеет равномерно расположенные по окружности профилированные кулачки, а также подвижными пальцами, установленными в корпусе и контактирующими одними концами с кулачками, а другими - с концентрично установленным кольцом, и кронштейном для крепления на наружном кольце проверяемого подшипника, при этом измерительный прибор закреплен на кронштейне.

Устройство работает следующим образом. Устанавливают внутреннее кольцо собранного шарикоподшипника на стол 3, а на кольцо 16 - половину наружного кольца. На наружном кольце крепят кронштейн 20, на котором устанавливают индикатор 21. Шарик индикатора 21 подводят к поверхности внутреннего кольца собираемого шарикоподшипника. Кольцо 11 поворачивают с помощью рукоятки 19. При этом пальцы 15, вставленные во втулки 14, перемешаются по кулачкам 12 и поднимаются или опускаются. При подъеме пальцев 15 по кулачкам 12 поднимается кольцо 16, а следовательно, и наружное кольцо. Внутреннее кольцо свободно повисает на шариках, при этом последние катятся по. нижней половине наружного кольца шарикоподшипника. Стол 3 с внутренним кольцом шарикоподшипника проворачивается при помощи рукоятки 8 и шкивов 5 и 7. При помощи шарика, перемещающегося по внутреннему кольцу, индикатор 21 показывает биение (радиальное или торцовое) внутреннего кольца шарикоподшипника относительно наружного. После этого поворачивают кольцо 11 за рукоятку 19 в обратную сторону. При этом пальцы 15, перемещаясь по кулачкам 12, опускаются и опускают кольцо 16. Наружное кольцо шарикоподшипника также опускается, повисая на шариках на внутреннем кольце шарикоподшипника. Производится проворот внутреннего кольца шарикоподшипника. Индикатор 21 показывает биение внутреннего кольца относительно наружного. Разность отсчетов индикатора 21, подведенного к торцу внутреннего кольца при поднятом и опущенном наружном кольце, указывает величину осевого перемещения (люфта) в шарикоподшипнике. Если осевое перемещение больще допустимого, производится регулировка зазора между шариками и беговыми дорожками наружного и внутреннего колец путем шлифовки торца верхней половины наружного кольца со стороны беговой дорожки с последующей сборкой и контролем.

Недостатки принципа работы устройства:

1. Устройство позволяет контролировать люфт на изделиях малого диаметра. Увеличение диаметров контролируемых изделий ведет к усложнению конструкции;

2. Наружное кольцо изделий должно быть разъемным.

Также из предшествующего уровня техники (патент РФ на изобретение №2249192, МПК G01M 19/00, опубликовано 27.03.2005 бюл. №9), известен способ сборки и обкатки подшипникового погона для эксцентриковой реальной массы, включающий, включающий, сборку погона, нагружение его равнораспределенной осевой нагрузкой, проверку осевого люфта и радиального биения, отличающийся тем, что перед проверкой радиального биения осевую нагрузку формируют до реальной массы дополнительной нагрузкой, центр тяжести которой ориентируют по заданной величине отклонения центра тяжести реальной массы.

Вышеуказанный способ осуществляется на стенде для сборки и обкатки подшипникового погона преимущественно для эксцентриковой реальной массы, содержащем барбет, электропривод с редуктором, пакет отдельных съемных дисков для создания осевой нагрузки, измерительные приборы, отличающийся тем, что он дополнительно снабжен пакетом отдельных съемных полудисков для создания эксцентриковой реальной массы, барбет снабжен в верхней части и размещенным по центру промежуточным кольцом, оборудованным диаметрально расположенными опорными винтами для сборки погона, а выходной вал редуктора снабжен центрирующим переходником.

Указанный в патенте РФ на изобретение №2249192 способ сборки и обкатки подшипникового погона для эксцентриковой реальной массы, по мнению Заявителя, является ближайшим аналогом (прототипом), заявленного способа.

Недостатки данного способа:

1. Необходимость точного определения величины и точки приложения силы, действующей на опорно-поворотное устройство;

2. Сила, приложенная к опорно-поворотному устройству, вызывает деформацию элементов устройства, что в свою очередь влияет на точность измерений;

3. Отсутствие демпфирующих элементов в конструкции устройства.

Указанный технический результат достигается тем, что заявленный способ определения суммарного осевого зазора в опорно-поворотном устройстве, включающий установку опорно-поворотного устройства в горизонтальном положении с опиранием его наружного неподвижного кольца на наружное кольцо планшайбы, при этом неподвижное кольцо Г-образными прижимами к наружному кольцу планшайбы, штативы на магнитном основании устанавливают на внутреннем кольце планшайбы с двух сторон диаметрально противоположно друг другу, щупы индикаторов подводят до касания к торцевой поверхности подвижного кольца опорно-поворотного устройства, планшайбу стопорят фиксатором, раму с помощью привода поворачивают из исходного положения на угол 180° в любую сторону (по часовой или против часовой стрелке), в перевернутом положении подвижное кольцо опорно-поворотного устройства под собственной тяжестью полностью опускается вниз, при этом индикаторы, расположенные под подвижным кольцом опорно-поворотного устройства, отображают значение этого перемещения, данное значение фиксируется рабочим, раму поворачивают на угол 180° (возвращают в исходное положение), подвижное кольцо опорно-поворотного устройства поворачивают на угол 45°, щупы индикаторов также подводят до касания к торцевой поверхности подвижного кольца опорно-поворотного устройства, раму с опорно-поворотным устройством поворачивают на угол 180°, индикаторы, расположенные под подвижным кольцом опорно-поворотного устройства, отображают два значения этого перемещения, данные значения также фиксируются рабочим, цикл повторяют, при этом подвижное кольцо опорно-поворотного устройства поворачивают соответственно на угол 90° и 135° относительно исходного положения, из полученных результатов измерения осевых зазоров выбирают наибольшее значение, по которому оценивают качество изготовления опорно-поворотного устройства, по окончанию измерений, планшайбу с опорно-поворотным устройством возвращают в исходное положение, Г-образные прижимы отворачивают в стороны, при этом неподвижное кольцо опорно-поворотного устройства освобождается, опорно-поворотное устройство извлекают из планшайбы.

Сущность заявляемого изобретения поясняется графическими материалами:

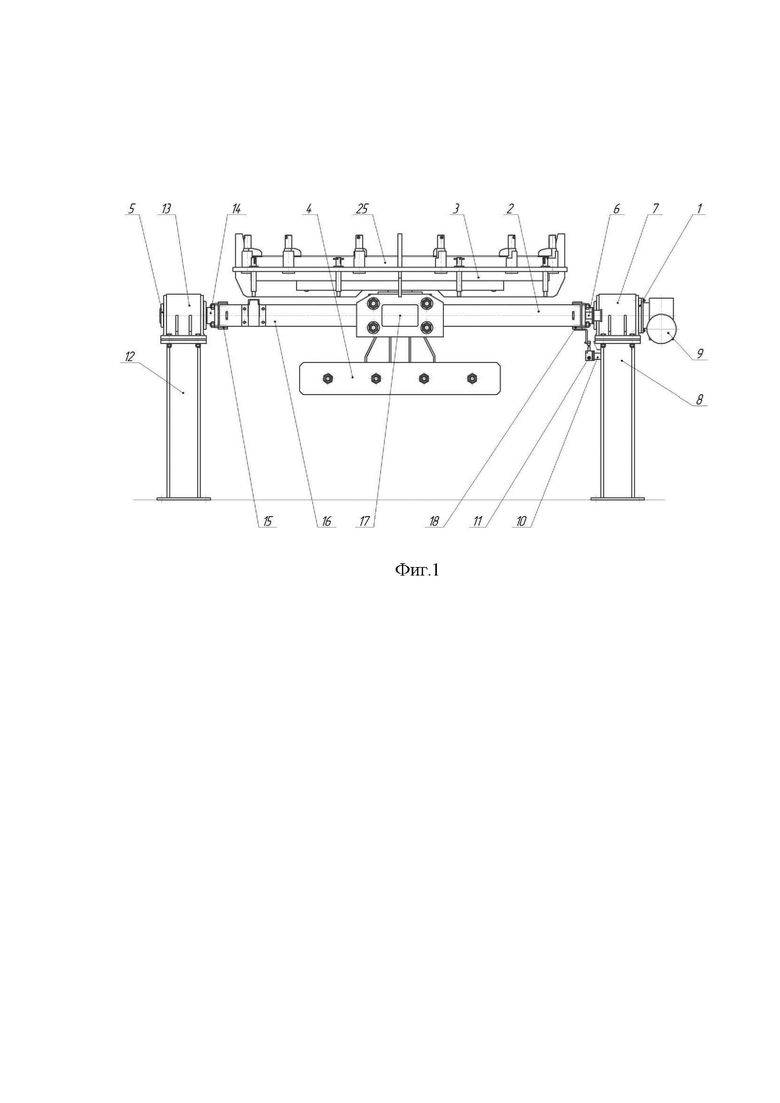

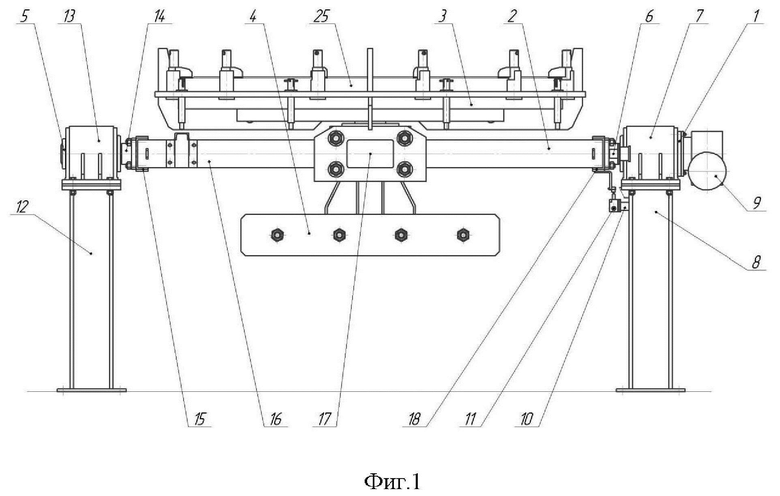

Фиг. 1 Установка для определения осевого зазора в опорно-поворотном устройстве. Общий вид.;

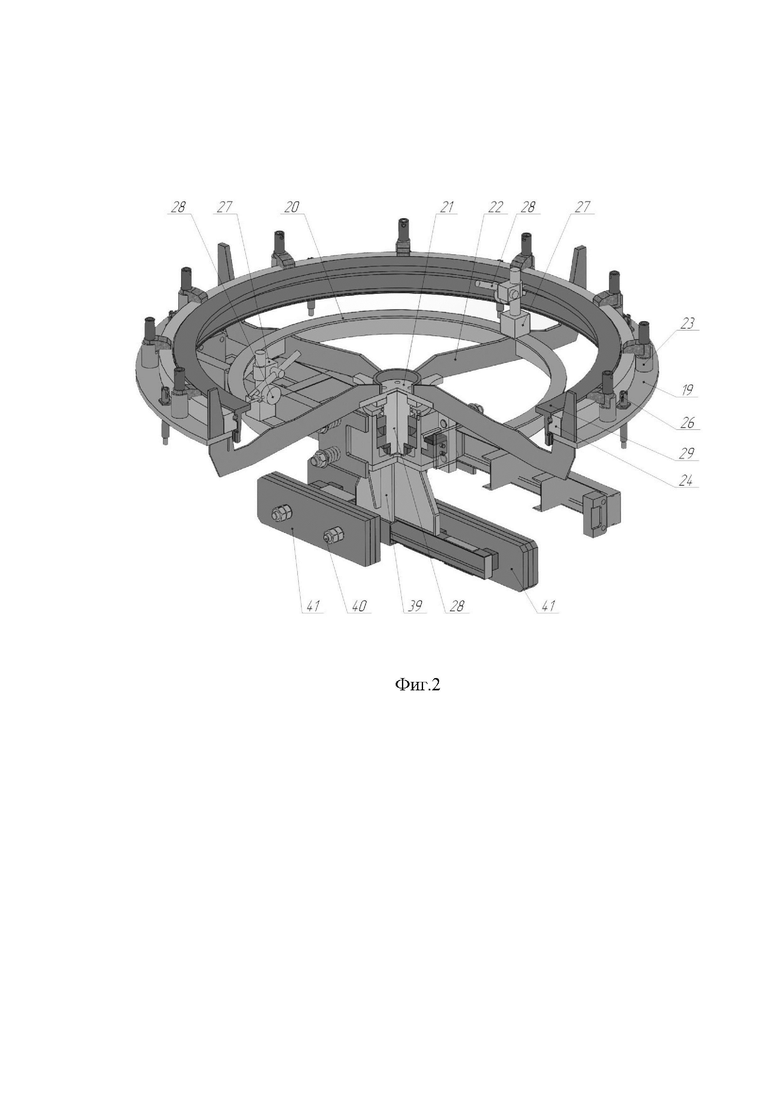

Фиг. 2 Рама с опорно-поворотным устройством, планшайбой и противовесом. 3D -изображение;

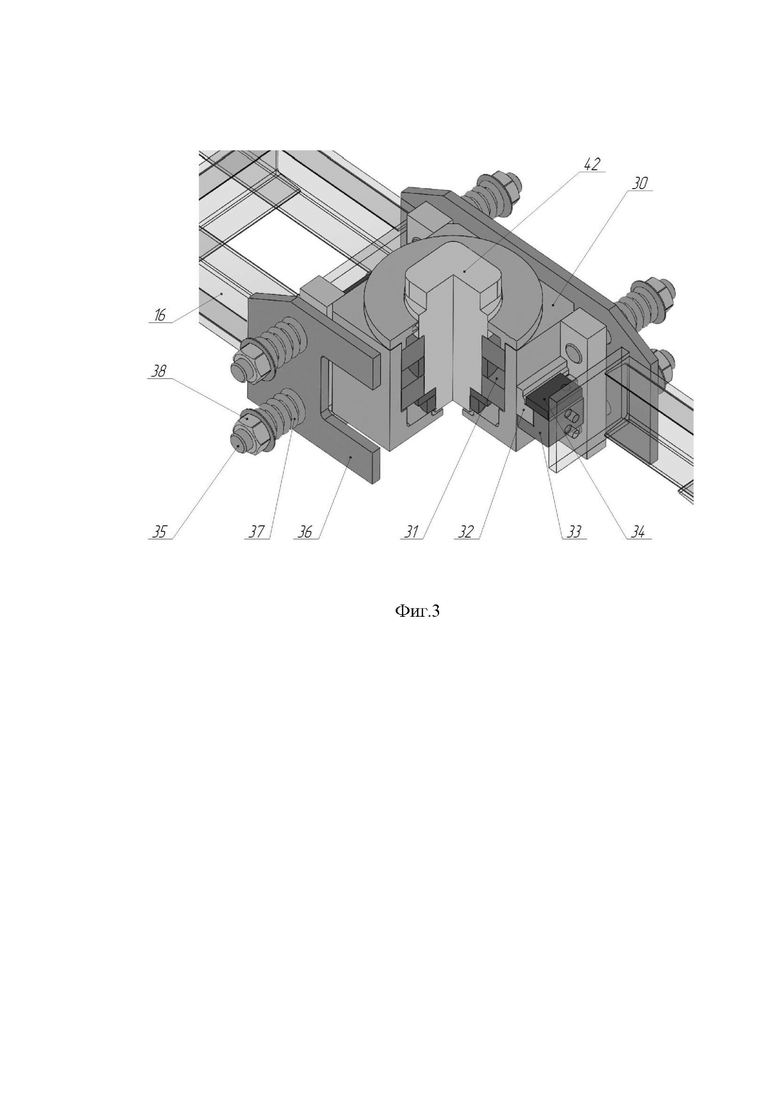

Фиг. 3 Амортизирующе-демпфирующая подшипниковая опора. 3D -изображение;

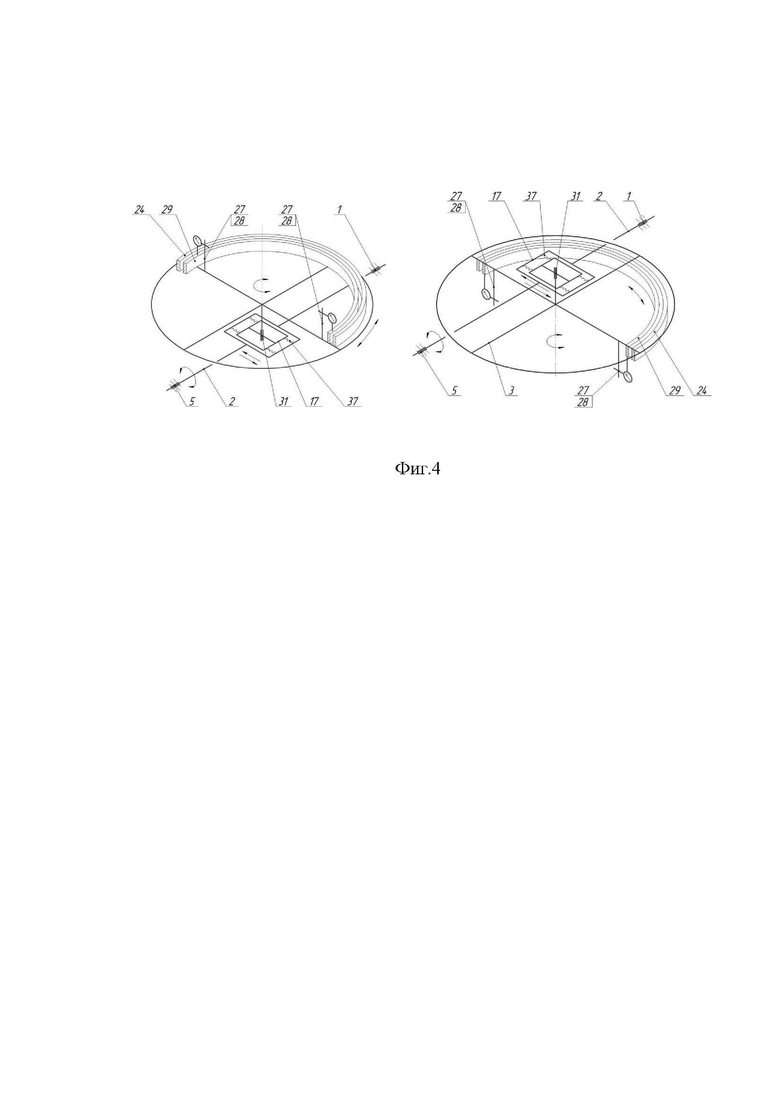

Фиг. 4 Структурно-функциональная схема установки для осуществления способа определения суммарного осевого зазора в опорно-поворотном устройстве.

Установка для определения суммарного осевого зазора в опорно-поворотном устройстве представлена на фиг. 1÷3.

В состав установки входят: приводная стойка 1, рама 2, планшайба 3, противовес 4 и неприводная стойка 5.

Приводная стойка 1 состоит из сварной подставки 8, на которой смонтирован подшипниковый узел 7 с монтажным фланцем 6 для крепления рамы 2 и приводом вращения (мотор-редуктором) 9. Также на приводной стойке 1 установлены три кронштейна 10 с конечными выключателями 11, необходимыми для остановки рамы 2 в заданных положениях.

Неприводная стойка 5 состоит из сварной подставки 12, на которой смонтирован подшипниковый узел 13 с монтажным фланцем 14 для крепления рамы 2.

Рама 2 выполнена в виде сварного каркаса 16, на торцах которого имеются монтажные фланцы 15 и 18, с помощью которых рама 2 соединяется с приводной 1 и не приводной 5 стойками установки. В средней части рамы 2 установлена амортизирующе-демпфирующая подшипниковая опора 17, к верхней части которой крепится планшайба 3, а к нижней - противовес 4.

Планшайба 3 представляет собой сварную металлоконструкцию, состоящую из наружного кольца 19, внутреннего кольца 20, монтажного фланца 21, соединенных между собой ребрами 22. На наружном кольце 19 установлены Г-образные прижимы 23, необходимые для закрепления неподвижного кольца 24 опорно-поворотного устройства 25, а также фиксаторы 26, необходимые для стопорения планшайбы 3 относительно рамы 2 в нескольких положениях. На внутреннем кольце 20 размещаются штативы 27 с индикаторами 28, с помощью которых измеряется величина зазора в опорно-поворотном устройстве 25. Монтажный фланец 21 используется для соединения планшайбы 3 с осью 42 амортизирующе-демпфирующей подшипниковой опоры 17 рамы 2.

Амортизирующе-демпфирующая подшипниковая опора 17 используется для снижения воздействия ударных нагрузок, которые возникают при смещении подвижного кольца 29 опорно-поворотного устройства 25 относительно неподвижного кольца 24 при изменении их пространственного положения на отличное от горизонтального (ось вращения - вертикальна), что исключает деформацию колец опорно-поворотного устройства 25 при определении осевого зазора. Опора 17 состоит из сварного корпуса 30, во внутренней части которого смонтирован подшипниковый узел 31, удерживающий ось 42, а на наружной части - направляющие 32. Направляющие 32 опоры 17 опираются на направляющие 33 рамы 2 и поджаты планками 34. На торцевых поверхностях сварного корпуса 30 установлены шпильки 35 (по четыре с каждой стороны), проходящие сквозь планки 36 рамы 2 и удерживающие пружины сжатия 37, зафиксированные гайками 38. Данная конструкция позволяет обеспечить опоре 17 вместе с планшайбой 3 и опорно-поворотным устройством 25 возможность поперечного перемещения относительно рамы 2, а их амортизирующее усилие регулируется величиной сжатия пружин 37 с помощью гаек 38, а демпфирующее усилие - усилием прижатия направляющих 32 с помощью планок 34 к направляющим 33.

Противовес 4 крепится к корпусу 30 опоры 17 и состоит из сварного кронштейна 39, на котором с помощью крепежа 40 устанавливаются наборные пластины 41. Противовес 4 служит для уравновешивания подвижных частей - опорно-поворотного устройства 25, планшайбы 3 и опоры 17 относительно направляющих 33 рамы 2, что исключает перекосы и соответственно заклинивание направляющих 32 опоры 17 в направляющих 33 рамы 2 и обеспечивает работу амортизирующих пружин 37.

Способ определения суммарного осевого зазора в опорно-поворотном устройстве осуществляют следующим образом.

1. Опорно-поворотное устройство 25 устанавливается в горизонтальном положении и опирается на наружное кольцо 19 планшайбы 3 неподвижным кольцом 24;

2. Неподвижное кольцо 24 опорно-поворотного устройства 25 прижимается Г-образными прижимами 23 к наружному кольцу 19 планшайбы 3;

3. Штативы 27 на магнитном основании устанавливаются на внутреннем кольце 20 планшайбы 3 с двух сторон диаметрально противоположно друг другу, щупы индикаторов 28 подводятся до касания к торцевой поверхности подвижного кольца 29;

4. Планшайба 3 стопорится фиксатором 26;

5. Рама 2 с помощью привода 9 из исходного положения поворачивается на угол 180° в любую сторону (по часовой или против часовой стрелки). При повороте рамы 2 обеспечивается исключение ударов и плавность взаимного радиального перемещения подвижного кольца 29 опорно-поворотного устройства 25 относительно неподвижного кольца 24, за счет того, что пружины 37 амортизируют перемещение подвижных частей, а колебания пружин 37 демпфируются трением между направляющими 32, 33 и планками 34, что позволяет избежать ударных нагрузок, которые могут вызвать деформацию элементов опорно-поворотного устройства, имеющих малую жесткость. В перевернутом положении подвижное кольцо 29 опорно-поворотного устройства 25 под собственной тяжестью полностью опускается вниз, не вызывая деформации, то есть происходит осевое смещение кольца 29 относительно кольца 24, при этом индикаторы 28, расположенные под кольцом 29, отображают значение этого перемещения. Данное значение фиксируется рабочим;

1. Рама 2 поворачивается на угол 180° (возвращается в исходное положение), подвижное кольцо 29 опорно-поворотного устройства 25 поворачивается на угол 45°, щупы индикаторов 28 также подводятся до касания к торцевой поверхности подвижного кольца 29.

2. Рама 2 с опорно-поворотным устройством 25 поворачивается на угол 180°. Индикаторы 28, расположенные под подвижным кольцом 29, отображают два значения этого перемещения, данные значения также фиксируются рабочим.

3. Пункты 6, 7 повторяются, при этом подвижное кольцо 29 опорно-поворотного устройства 25 поворачивается соответственно на угол 90° и 135° относительно исходного положения;

4. Из полученных результатов измерения осевых зазоров выбирается наибольшее значение, по которому оценивается качество изготовления опорно-поворотного устройства 25.

5. По окончанию измерений планшайба 3 с опорно-поворотным устройством 25 возвращается в исходное положение. Г-образные прижимы 23 отворачиваются в стороны, при этом неподвижное кольцо 24 опорно-поворотного устройства 25 освобождается. Опорно-поворотное устройство 25 готово к извлечению из планшайбы 3.

Отсутствие необходимости в приложении внешней силы к элементам опорно-поворотного устройства для определения величины суммарного осевого зазора исключает ошибку, связанную с необходимостью оценки величины этой силы и соответственно повышает объективность и точность измерений;

Отсутствие необходимости в приложении внешней силы к элементам опорно-поворотного устройства для определения величины суммарного осевого зазора исключает влияние деформации указанных элементов на результаты измерений и соответственно значительно повышает объективность и точность измерений;

Наличие поворотной рамы, обеспечивающей при наклоне плавность взаимного перемещения подвижного кольца опорно-поворотного устройства относительно неподвижного, в совокупности с амортизирующе-демпфирующей подшипниковой опорой, позволяет избежать ударных нагрузок, которые могут вызвать деформацию элементов опорно-поворотного устройства, имеющих малую жесткость и соответственно повышает точность измерения осевого зазора в опорно-поворотных устройствах.

На АО «НПК «Уралвагонзавод» заявляемое изобретение используется в цехах механосборочного производства для определения суммарного осевого зазора в опорно-поворотном устройстве и подтвердило свою технико-экономическую эффективность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СУММАРНОГО ДИАМЕТРАЛЬНОГО ЗАЗОРА В ОПОРНО-ПОВОРОТНОМ УСТРОЙСТВЕ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2827906C1 |

| Сервопривод | 1981 |

|

SU1451786A1 |

| Способ сборки радиальных шариковых подшипников с углом заполнения шарами более 180 @ и устройство для его осуществления | 1978 |

|

SU1135933A1 |

| Учебная экспериментальная установка | 1991 |

|

SU1756931A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ СЕКЦИОННЫХ ОТВОДОВ ТРУБОПРОВОДОВ | 2004 |

|

RU2271268C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ/РАЗБОРКИ ВОЛНОВОЙ ГЕРМЕТИЧНОЙ ПЕРЕДАЧИ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ Абрамова В.А. | 2014 |

|

RU2568626C1 |

| Щетка и установка для обработки транспортных средств | 2016 |

|

RU2720031C1 |

| ЩЕТКА И УСТАНОВКА ДЛЯ ОБРАБОТКИ ТРАНСПОРТНЫХ СРЕДСТВ | 2016 |

|

RU2719709C1 |

| Поворотно-делительный стол | 1985 |

|

SU1303376A2 |

| Установка для сборки и сварки обечаек из сегментов | 1988 |

|

SU1816255A3 |

Заявляемое изобретение относится к области машиностроения, в частности к контрольно-измерительной технике, и может быть использовано для определения суммарного осевого зазора в опорно-поворотных устройствах. Способ определения суммарного осевого зазора в опорно-поворотном устройстве, включающий установку опорно-поворотного устройства в горизонтальном положении с опиранием его наружного неподвижного кольца на наружное кольцо планшайбы, при этом неподвижное кольцо опорно-поворотного устройства прижимается Г-образными прижимами к наружному кольцу планшайбы, штативы на магнитном основании устанавливают на внутреннем кольце с двух сторон диаметрально противоположно друг другу, щупы индикаторов подводят до касания к торцевой поверхности подвижного кольца опорно-поворотного устройства, планшайбу стопорят фиксатором, раму с помощью привода поворачивают на угол 180° в любую сторону. Достигается достоверности и точности измерений суммарного осевого зазора в крупногабаритных опорно-поворотных устройствах. 4 ил.

Способ определения суммарного осевого зазора в опорно-поворотном устройстве, включающий установку опорно-поворотного устройства в горизонтальном положении с опиранием его наружного неподвижного кольца на наружное кольцо планшайбы, при этом неподвижное кольцо опорно-поворотного устройства прижимается Г-образными прижимами к наружному кольцу планшайбы, штативы на магнитном основании устанавливают на внутреннем кольце с двух сторон диаметрально противоположно друг другу, щупы индикаторов подводят до касания к торцевой поверхности подвижного кольца опорно-поворотного устройства, планшайбу стопорят фиксатором, раму с помощью привода поворачивают на угол 180° в любую сторону, в перевернутом положении подвижное кольцо опорно-поворотного устройства под собственной тяжестью полностью опускается вниз, при этом индикаторы, расположенные под подвижным кольцом опорно-поворотного устройства, отображают значение этого перемещения, данное значение фиксируется рабочим, раму поворачивают на угол 180°, подвижное кольцо опорно-поворотного устройства поворачивают на угол 45°, щупы индикаторов также подводят до касания к торцевой поверхности подвижного кольца, раму с опорно-поворотным устройством поворачивают на угол 180°, индикаторы, расположенные под подвижным кольцом опорно-поворотного устройства, отображают два значения этого перемещения, данные значения также фиксируются рабочим, цикл повторяют, при этом подвижное кольцо опорно-поворотного устройства поворачивается соответственно на угол 90° и 135° относительно исходного положения, из полученных результатов измерения осевых зазоров выбирают наибольшее значение, по которому оценивают качество изготовления опорно-поворотного устройства, по окончанию измерений планшайба с опорно-поворотным устройством возвращают в исходное положение, Г-образные прижимы отворачивают в стороны, при этом неподвижное кольцо опорно-поворотного устройства освобождается, опорно-поворотное устройство извлекают из планшайбы.

| Способ определения толщины смазочного слоя между поверхностями трения | 1987 |

|

SU1564430A1 |

| Устройство для контроля радиального и торцового биения колец четырехконтактный шарикоподшипников с разъемным наружным кольцом в процессе сборки | 1977 |

|

SU627262A1 |

| Способ определения функционального зазора между поверхностями трения-скольжения | 2018 |

|

RU2692294C1 |

| CN 116720275 A, 08.09.2023. | |||

Авторы

Даты

2024-10-08—Публикация

2024-02-27—Подача