Изобретение относится к станкостроению.

Цель изобретения - улучшение качества обработки нежестких валов.

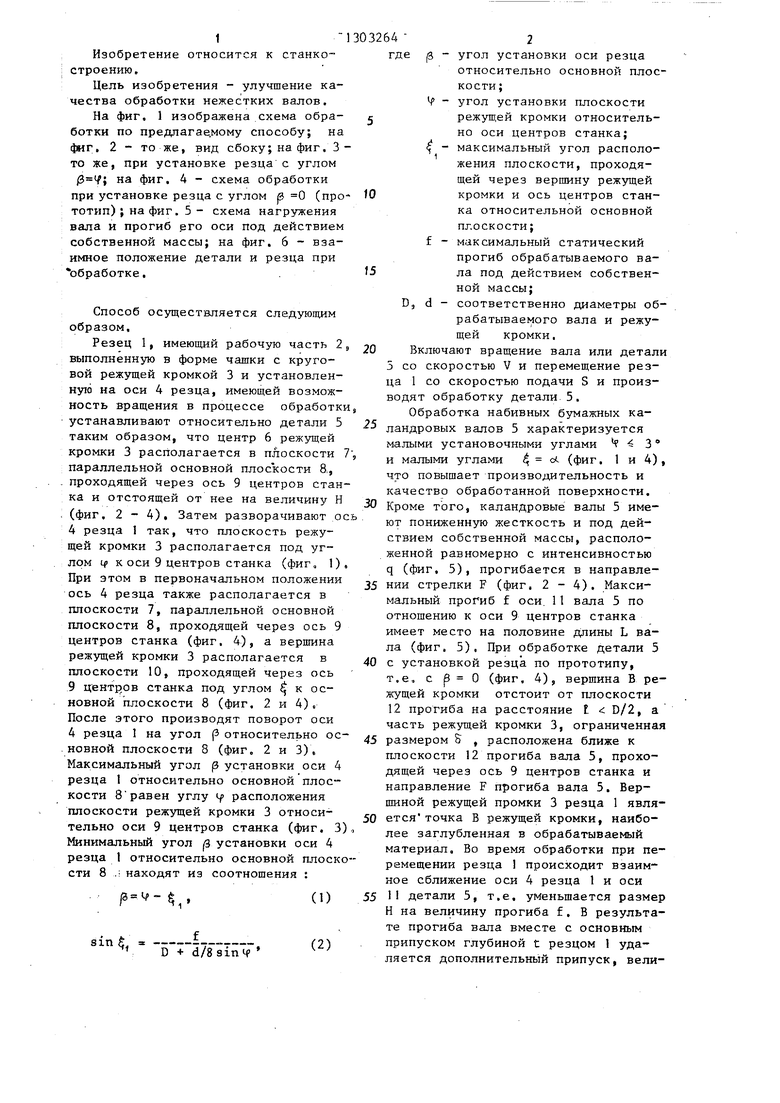

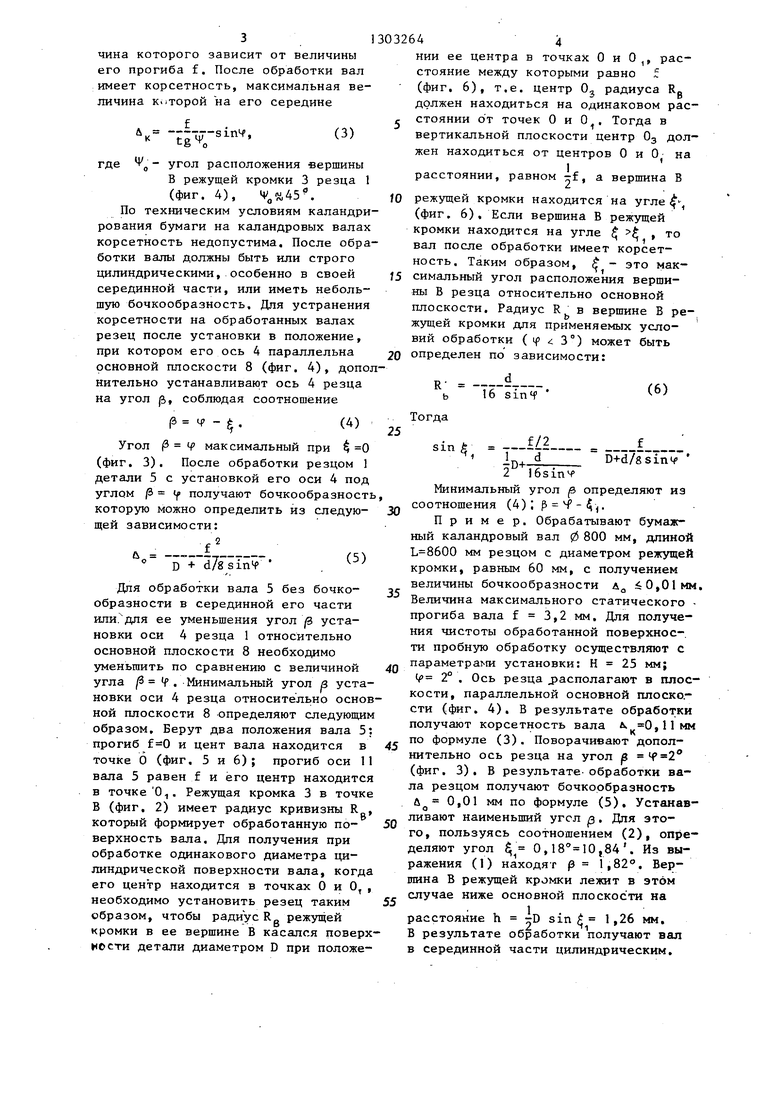

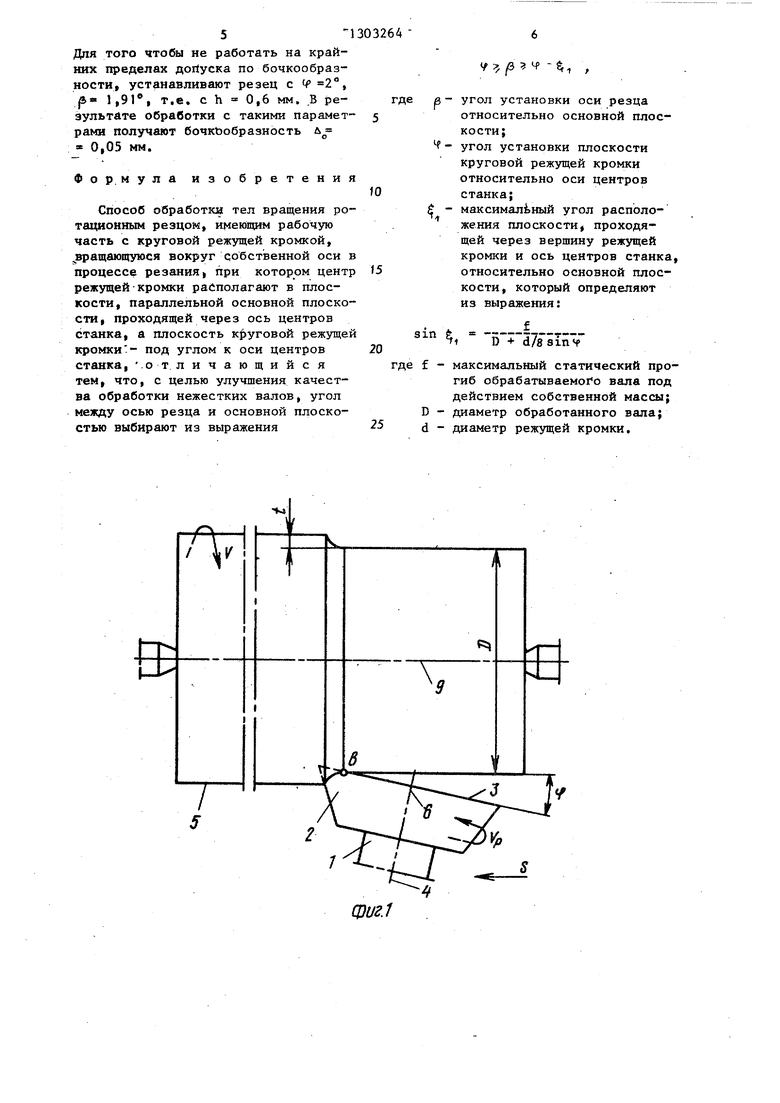

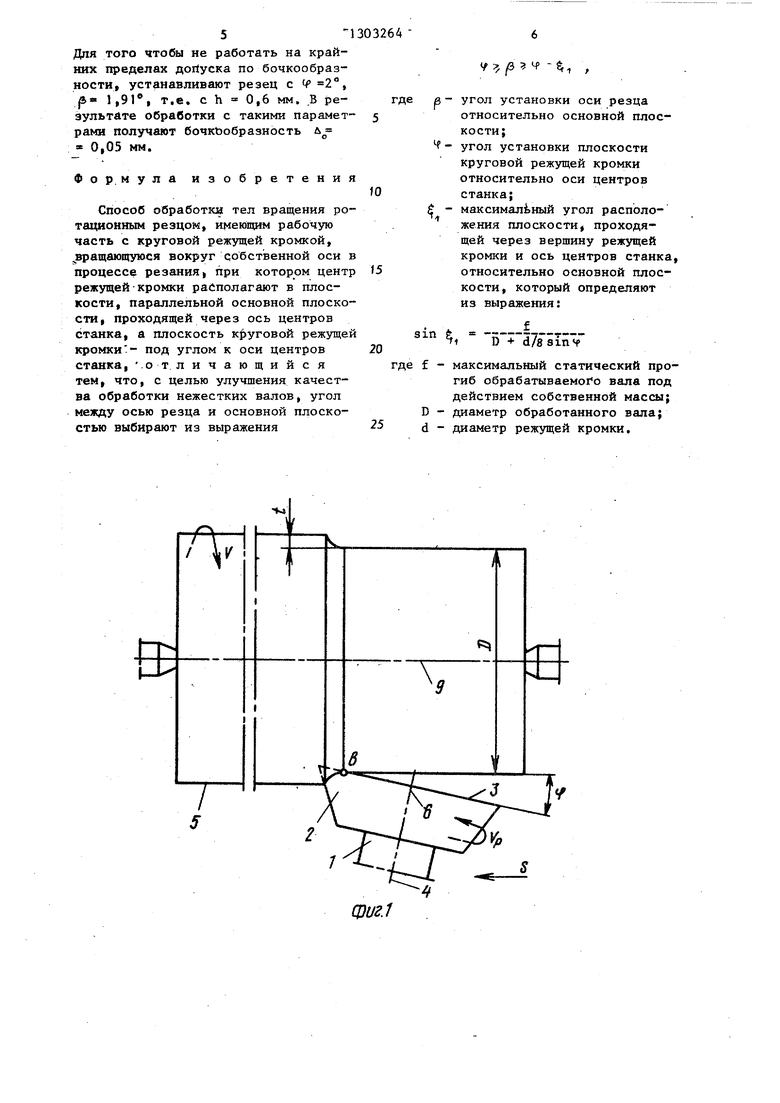

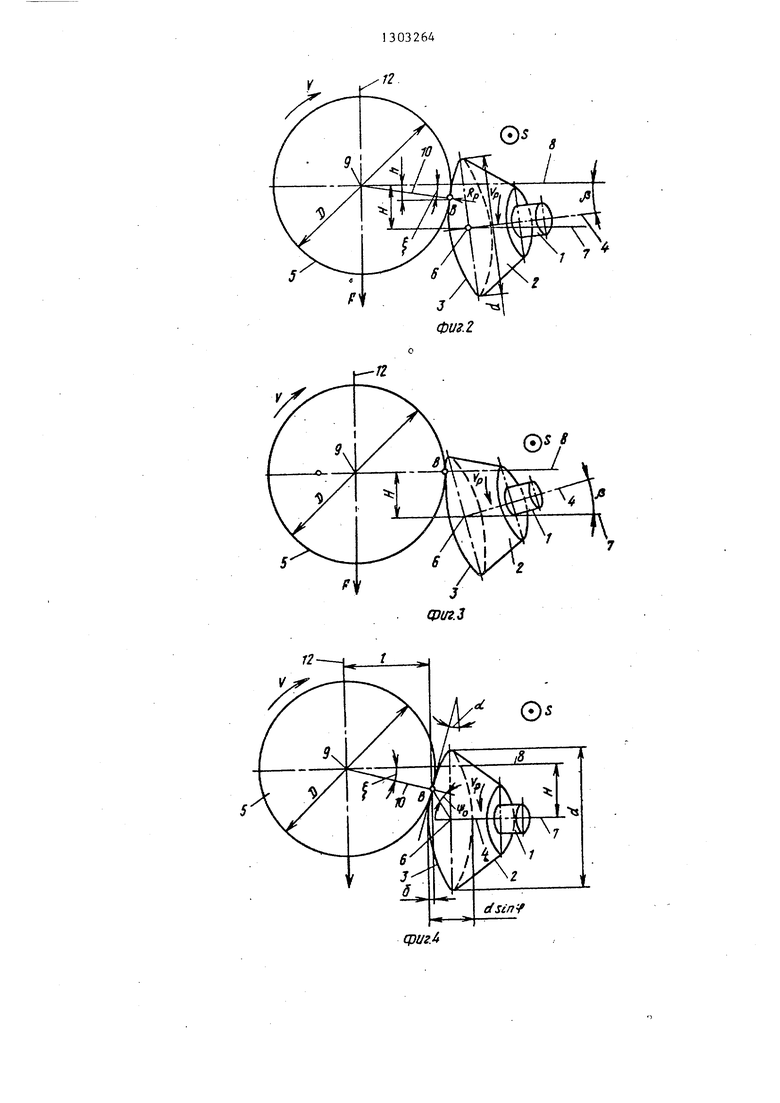

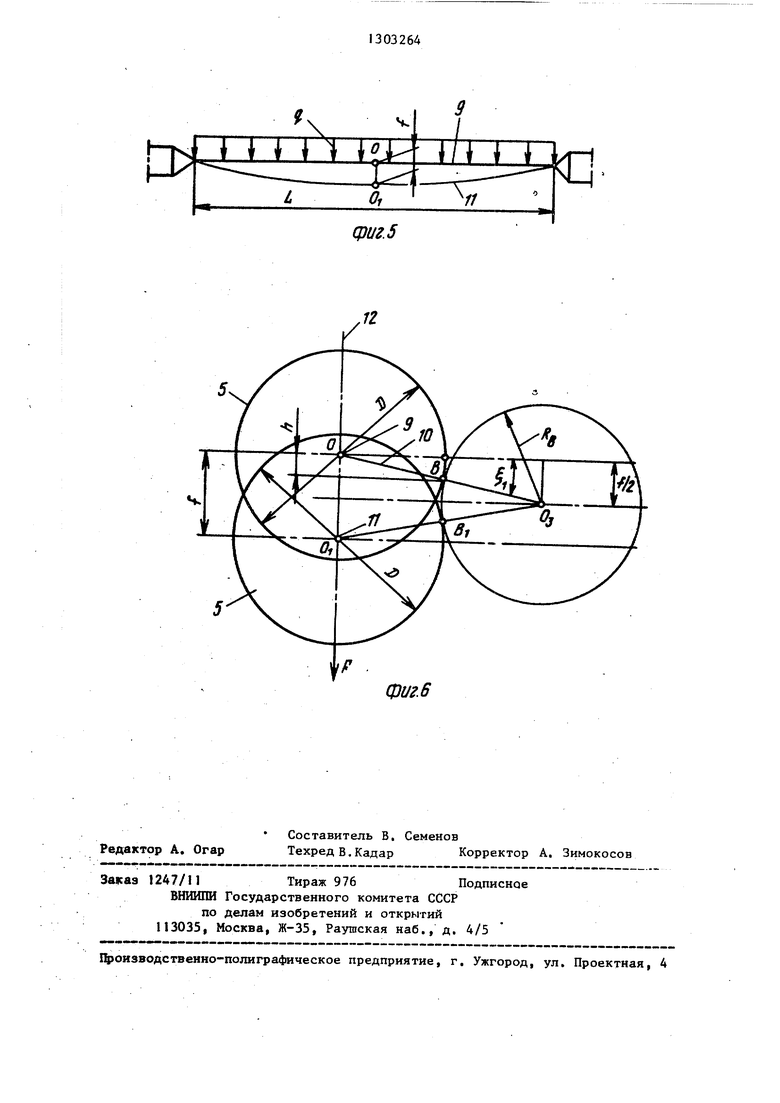

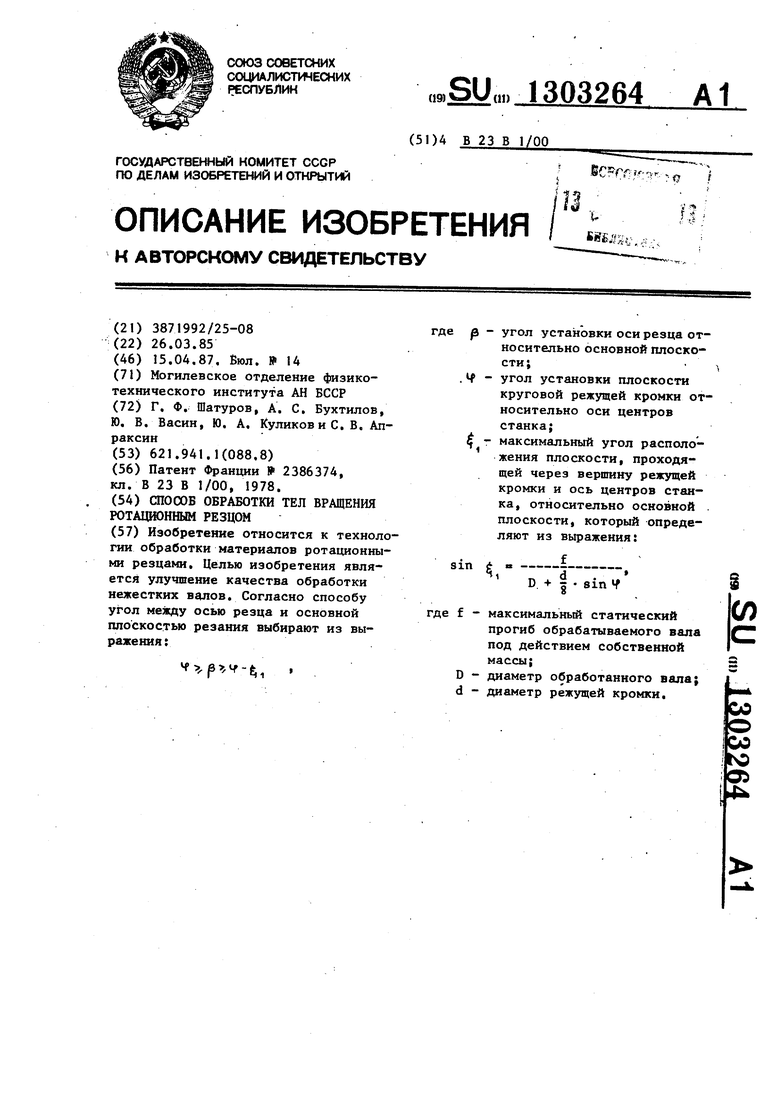

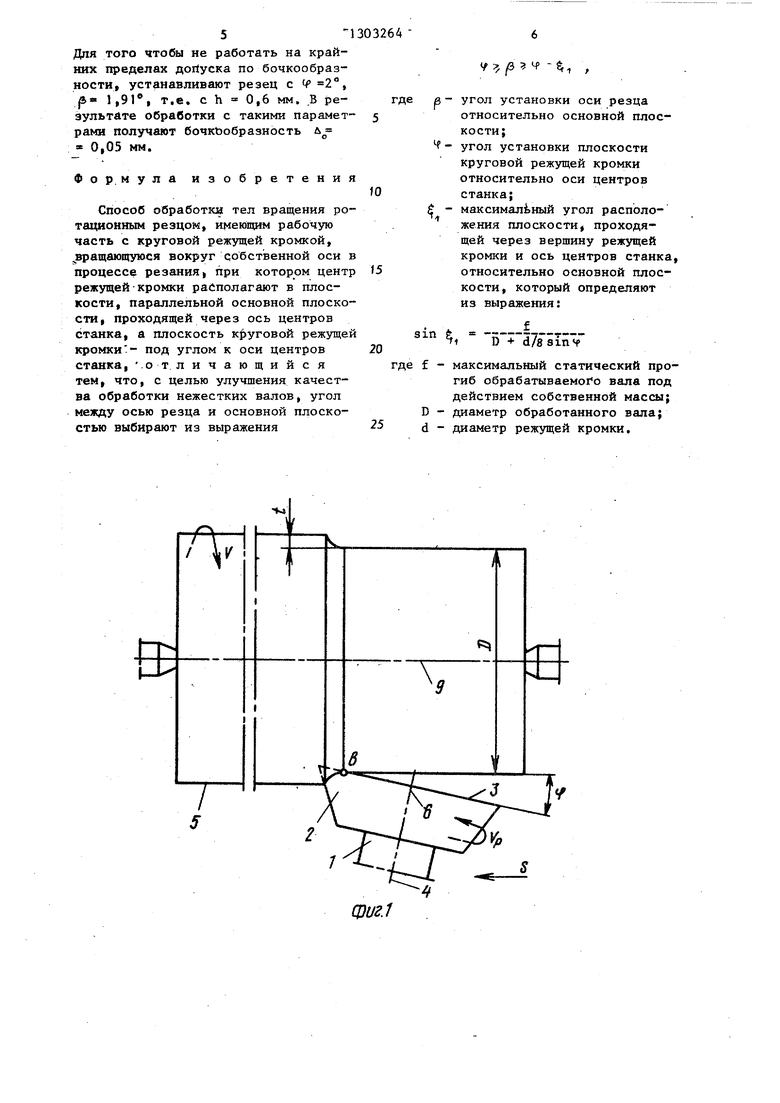

На фиг. 1 изображена схема обра- ботки по предлагаемому способу; на фиг. 2 - то же, вид сбоку; на фиг. 3- то же, при установке резца с углом на фиг. 4 - схема обработки при установке резца с углом |3 0 (про- Ю тотип); на фиг. 5 - схема нагружения вала и прогиб его оси под действием собственной массы; на фиг. 6 - взаимное положение детали и резца при обработке..

Способ осуществляется следующим образом.

Резец 1, имеющий рабочую часть 2, 20 выполненную в форме чашки с круговой режущей кромкой 3 и установлен- Hyjo на оси 4 резца, имеющей возможность вращения в процессе обработки,

устанавливают относительно детали 5 25 таким образом, что центр 6 режущей кромки 3 располагается в плоскости 7, параллельной основной плоскости 8i,

проходящей через ось 9 центров станка и отстоящей от нее на величину Н

(фиг. 2 - 4), Затем разворачивают ось 4 резца 1 так, что плоскость режущей кромки 3 располагается под углом if к оси 9 центров станка (фиг. 1), При этом в первоначальном положении ,г ось 4 резца также располагается в плоскости 7, параллельной основной плоскости 8, проходящей через ось 9 центров станка (фиг. 4), а вершина режущей кромки 3 располагается в Q плоскости 10, проходящей через ось 9 центр,ов станка под углом к основной плоскости 8 (фиг. 2 и 4). После этого производят поворот оси 4 резца 1 на угол р относительно ос-

новной плоскости 8 (фиг. 2 и 3)е Максимальный угол р установки оси 4 резца 1 относительно основной плоскости 8 равен углу у расположения плоскости режущей кромки 3 относи- ,Q тельно оси 9 центров станка (фиг. 3), Минимальный угол |3 установки оси 4 резца I относительно основной плоскости 8 . находят из соотношения :

,(1)

sin И, (2)

V D + d/Ssinip

0

5

г Q

Q

5

где |3 - угол установки оси резца

относительно основной плоскости;

Ч - угол установки плоскости режуш;ей кромки относительно оси центров станка; - максимальный угол расположения плоскости, проходящей через вершину режущей кромки и ось центров станка относительной основной плоскости;

f - максимальный статический прогиб обрабатываемого вала под действием собственной массы;

D, d - соответственно диаметры обрабатываемого вала и режущей кромки.

Включают вращение вала или детали 5 со скоростью V и перемещение резца 1 со скоростью подачи S и производят обработку детали,5.

Обработка набивных бумажных каландровых валов 5 характеризуется малыми установочными углами 3 и малыми углами 4 (фиг. 1 и 4), что повышает производительность и качество обработанной поверхности. Кроме того, каландровые валы 5 имеют пониженную жесткость и под действием собственной массы, расположенной равномерно с интенсивностью q (фиг, 5), прогибается в направлении стрелки F (фиг, 2-4). Максимальный прогиб f оси. 11 вала 5 по отношению к оси 9 центров станка имеет место на половине длины L вала (фиг. 5). При обработке детали 5 с установкой резца по прототипу, т.е. с р О (фиг. 4), вершина В режущей кромки отстоит от плоскости 12 прогиба на расстояние Е С D/2, а часть режущей кромки 3, ограниченная размером 5 , расположена ближе к плоскости 12 прогиба вала 5, проходящей через ось 9 центров станка и направление F прогиба вала 5. Вершиной режущей промки 3 резца 1 является точка В режущей кромки, наиболее заглубленная в обрабатываемый материал. Во время обработки при перемещении резца 1 происходит взаимное сближение оси 4 резца 1 и оси 1 детали 5, т.е. уменьшается размер Н на величину прогиба f. В результате прогиба вала вместе с основным припуском глубиной t резцом 1 удаляется дополнительный припуск, величина которого зависит от величины его прогиба f. После обработки вал имеет корсетность, максимальная величина кчторой на его середине

к (3)

где д- угол расположения вершины В режущей кромки 3 резца 1 (фиг. 4), V„%45 По техническим условиям каландрирования бумаги на каландровых валах корсетность недопустима. После обработки валы должны быть или строго цилиндрическими, особенно в своей серединной части, или иметь небольшую бочкообразность. Для устранения корсетности на обработанных валах резец после установки в положение, при котором его ось 4 параллельна основной плоскости 8 (фиг. 4), дополнительно устанавливак|т ось 4 резца на угол |5, соблюдая соотношение

(.(

Угол f максимальный при 0 (фиг. 3). После обработки резцом 1 детали 5 с установкой его оси 4 под углом /3 у получают бочкообразность которую можно определить из следую- щей зависимости:

2

U .

D d/gsin f

Для обработки вала 5 без бочко- образности в серединной его части или. дпя ее уменьшения угол (В установки оси 4 резца 1 относительно основной плоскости 8 необходимо уменьшить по сравнению с величиной угла /3 f . Минимальный угол установки оси 4 резца относительно основной плоскости 8 -определяют следующим образом. Берут два положения вала 5: прогиб и цент вала находится в точке О (фиг. 5 и 6); прогиб оси 11 вала 5 равен f и его центр находится в точке О,. Режущая кромка 3 в точке В (фиг, 2) имеет радиус кривизны R , который формирует обработанную по- верхность вала. Для получения при обработке одинакового диаметра цилиндрической поверхности вала, когда его центр находится в точках О и О, , необходимо установить резец таким образом, чтобы радиус R режущей кромки в ее вершине В касался поверхности детали диаметром D при положении ее центра в точках О и О ,, расстояние между которыми равно f (фиг. 6), т.е. центр Oj радиуса Rg должен находиться на одинаковом расстоянии о т точек О и 0. Тогда в вертикальной плоскости центр Оз должен находиться от центров О и О на

расстоянии, равном -f, а вершина В

режущей кромки находится на угле 4 % (фиг. 6), Если вершина В режущей кромки находится на угле t , то вал после обработки имеет корсетность. Таким образом, ё - это максимальный угол расположения вершины В резца относительно основной плоскости. Радиус R, в вершине В режущей кромки для применяемых условий обработки (if 3°) может быть определен по зависимости:

30

35

40 45 50 55 Минимальный угол (З определяют из соотношения (4); p П р и м е р. Обрабатывают бумажный каландровый вал 0 800 мм, длиной мм резцом с диаметром режущей кромки, равным 60 мм, с получением величины бочкообразности д 0,01мм. Величина максимального статического - прогиба вала f 3,2 мм. Для получения чистоты обработанной поверхности пробную обработку осуществляют с параметрами установки: Н 25 мм;

(# 2° . Ось резца располагают в плоскости, параллельной основной плоскости (фиг. 4), В результате обработки получают корсетность вала л. 0,11мм по формуле (3). Поворачивают дополнительно ось резца на угол (фиг. 3), В результате обработки вала резцом получают бочкообразность

Л 0,01 мм по формуле (5), Устанавливают наименьший угсл д. Для этого, пользуясь соотношением (2), определяют угол 0,,84, Из выражения (1) находят р 1,82°, Вершина В режущей кромки лежит в этом случае ниже основной плоскос ти на

расстояние h -D sin 1,26 мм, В результате обработки получают вал в серединной части цилиндрическим.

Для того чтобы не работать на крайних пределах дойуска по бочкообраз- ности устанавливают резец с , &« 1,91, т.е. с h 0,6 мм. В результате обработки с такими параметрами получают бочкообразность &„ « 0,05 мм.

Фор.мула изобретения

Способ обработки тел вращения ротационным резцом, имеющим рабочую часть с круговой режущей кромкой, вращающуюся вокруг собственной оси в процессе резания, при котором центр режущей кромки располагают в плоскости, параллельной основной плоскости, проходящей через ось центров станка, а плоскость круговой режущей кромки - под углом к оси центров станка, .отл и ч а ющи и с я тем, что, с целью улучшения качества обработки нежестких валов, угол между осью резца и основной плоскостью выбирают из выражения

Г,

где

Р

.

5

V;j/3 f -, ,

-угол установки оси резца относительно основной плоскости;

-угол установки плоскости круговой режущей кромки относительно оси центров станка;

-максимальный угол расположения плоскости, проходящей через вершину режущей кромки и ось центров станка, относительно основной плоскости, который определяют из выражения:

sin

.

f vT+ d/B

sinf

f - максимальный статический прогиб обрабатываемого вала под действием собственной массы; D - диаметр обработанного вала; d - диаметр режущей кромки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки ротационным резцом | 1981 |

|

SU1123790A1 |

| Способ обработки ротационным резцом | 1982 |

|

SU1130443A2 |

| Способ комбинированной обработки валов режущим и деформирующим элементами | 1991 |

|

SU1821344A1 |

| Способ комбинированной обработки валов режущим и деформирующим элементами | 1991 |

|

SU1821343A1 |

| Способ обработки валов чашечным резцом | 1989 |

|

SU1785826A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247007C2 |

| Способ обработки валов | 1988 |

|

SU1710189A1 |

| Способ обработки ротационным резцом | 1982 |

|

SU1117914A1 |

| Способ точения некруглых в поперечном сечении тел | 1986 |

|

SU1364396A1 |

| Способ механической обработки и устройство для его осуществления | 1989 |

|

SU1838047A3 |

Изобретение относится к технологии обработки материалов ротационными резцами. Целью изобретения является улучшение качества обработки нежестких валов. Согласно способу угол между осью резца и основной плоскостью резания выбирают из выражения: f, где р - угол установки оси резца относительно основной плоскости; If - угол установки плоскости круговой режущей кромки относительно оси центров станка; - максимальный угол расположения плоскости, проходящей через вершину режущей кромки и ось центров станка, относительно основной . плоскости, который определяют из выражения: sin , + I sin If где f - максимальный статический прогиб обрабатываемого вала под действием собственной массы; D - диаметр обработанного вала; d - диаметр режущей кромки. (Л

фиг.1

/

©У

Г.

г

3

Ф(П.З

©5

фиг. 5

F .

фиг. 6

Редактор А. Огар

Составитель В. Семенов

Техред в, Кадар Корректор А. Зимокосов

За|саэ 1247/11 Тираж 976Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Щ оизводственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ЖИДКОСТИ ИНФРАКРАСНЫМ И УЛЬТРАФИОЛЕТОВЫМ ИЗЛУЧЕНИЕМ В ТОНКОМ СЛОЕ | 2008 |

|

RU2386374C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-04-15—Публикация

1985-03-26—Подача