fO

f5

Изобретение относится к области пайки, в частности к способу пайки силицированного графита со сталью, и может быть использовано в различных отраслях машиностроения.

Целью изобретения является повышение качества соединения за счет исключения трещинообразования в детали из силицированного графита при температуре пайки

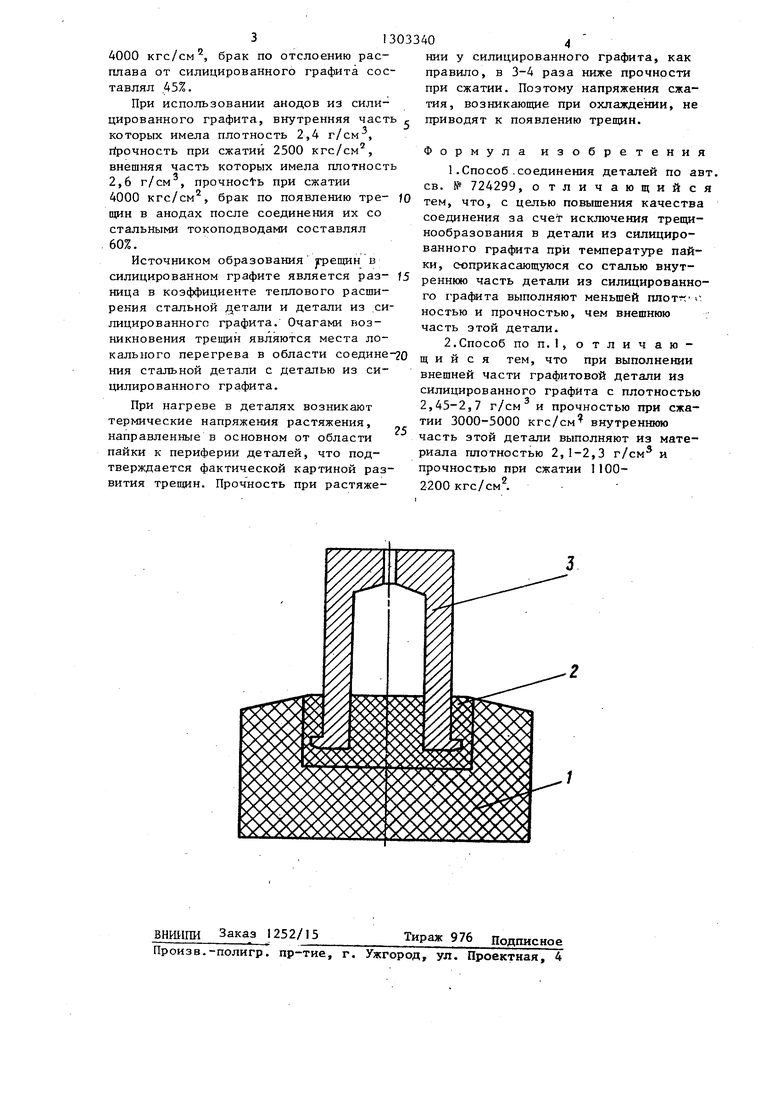

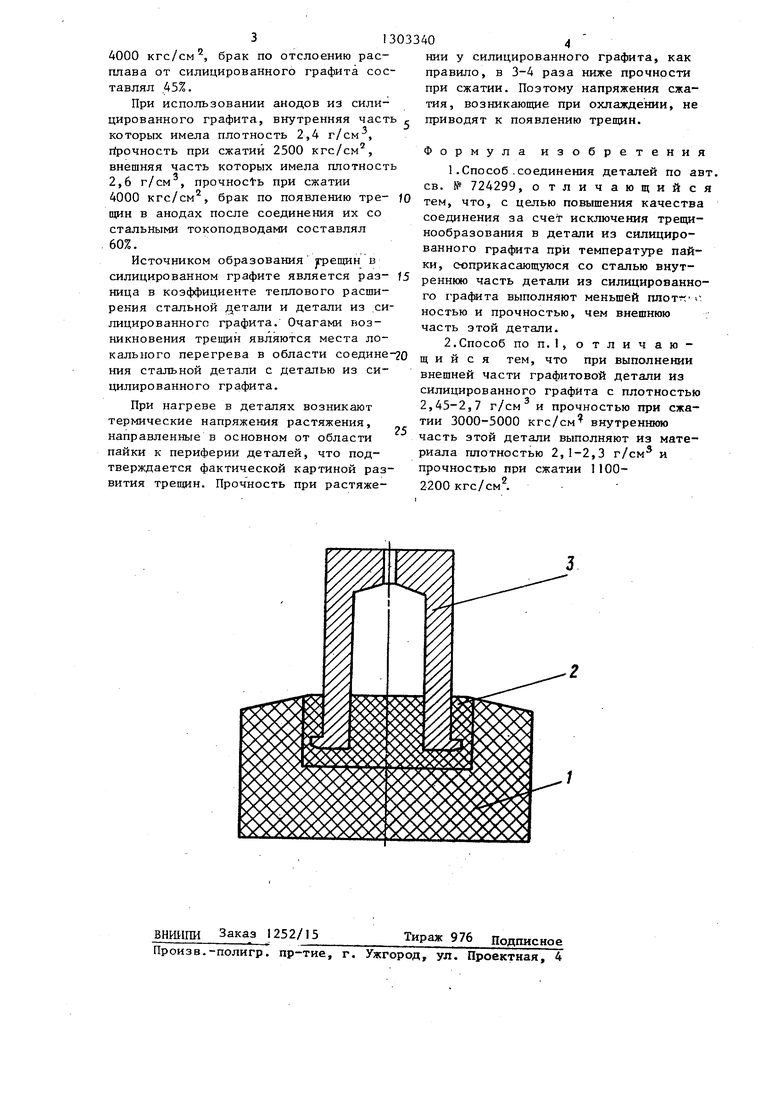

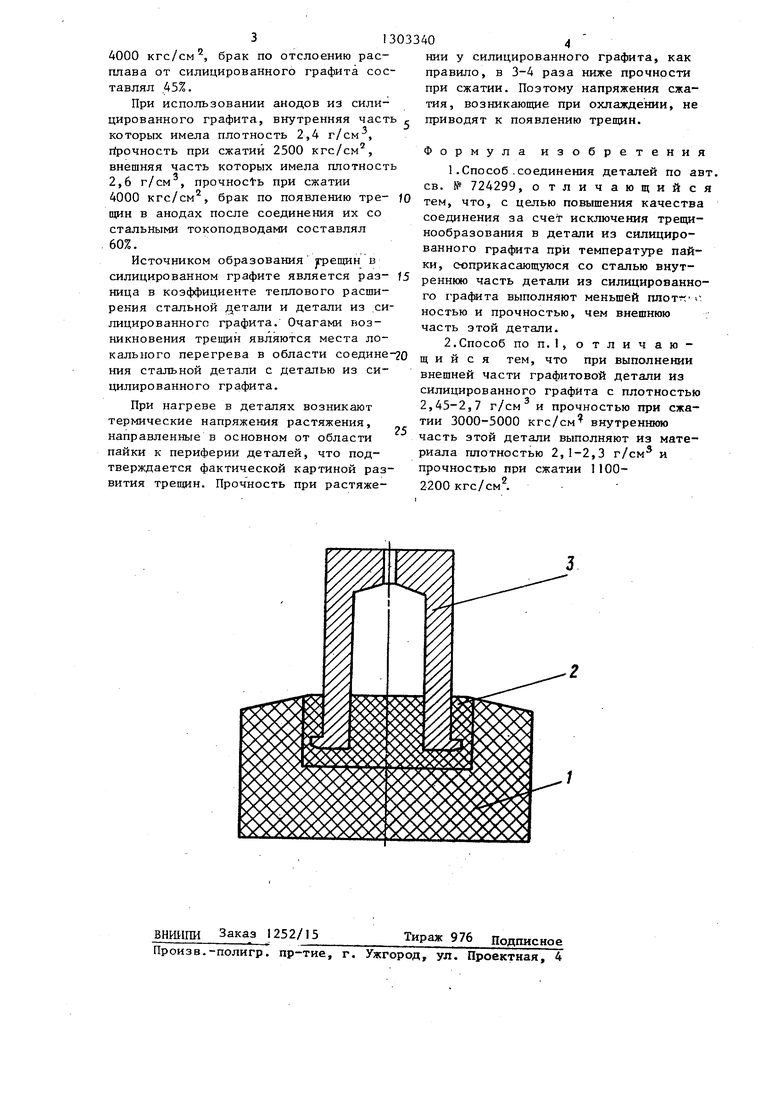

На чертеже схематично изображено телескопическое соединение стальной детали с графитовой,

Способ реализуется следующим обраG

зом.

Наружная часть 1 детали из силици- рованного графита изготовлена из материала с требуемой эксплуатационной плотностью и прочностью на сжатие, а внутренняя часть 2, соприкасающаяся с деталью 3 из стали, выполнена из графита с меньшей плотностью и прочностью. Наружную и внутреннюю части детали соединяют путем плотной посадки части 2 в гнездо части I с последующим совместным силицированием. Между стальной деталью 3 и внутренней частью 2 графитовой детали размещают порошок кокса и нагревают до температуры образования железоуглеродистой эвтектики, после чего охлаждают.

При выполнении внешней части 1 графитовой детали из силицированного графита с плотностью 2,45-2,7 г/см и прочностью при сжатии 3000- 5000 кгс/см внутренняя часть 2 дета- ли может быть выполнена из материала с плотностью 2,1-2,3 г/см и прочностью при сжатии 1100-2200 кгс/см.

Способ соединения деталей был про- 0 верен при изготовлении мощного игнитронного разрядника. Стальной токопод- вод 3 диаметром 30 мм соединяли с анодом из силицированного.графита,

токоподвод 3, детали сдавливали с усилием О, 8 кгс/мм и на прессе гор чего прессования нагревали место к такта до температуры плавления эвт тического расплава. Скорость подъе температуры 20-25 град/мин. Процес прекращали при появлении жидкой фа зы на верхнем торце анода.

Была изготовлена партия анодов, соединенных с токоподводами. При з брак по появлению трещин в анодах составлял до 10% при использовании данного способа, а при использован способа, описанного в основном изо ретении - до 80%.

Установлено, что при выполнении из силицированного графита внутрен ней части детали с плотностью боле 2,3 г/см и прочностью при сжатии ше 2200 кгс/см резко возрастает б по появлению трещин в детали из си цированного графита при ее соедине нии со стальной деталью. При плотн ти материала внутренней части дета ли из силицированного графита мене 2,Г г/см и прочности при сжатии менее 1100 кгс/см происходит отсл ние расплава от силицированного гр фита и нарушается .прочность соедин

20

5

30

35

ния деталей.

При использовании анодов из сил цированного графита, внешняя часть которых имела плотность 2,35 г/см прочность при сжатии 2400 кгс/см, внутренняя часть которых имела пло ность 2,2 г/см , прочность при сжа тии 1600 кгс/см, брак по появлени трещин в анодах после соединения с стальными токоподводами составлял 22%, но в готовых приборах возник брак до 80% по повышенному газовыд лению из анодов.

При использовании анодов из сил цированного графита, внешняя часть

внутренняя соприкасающаяся с токопод-45 которых имела плотность 2,8 г/см.

водом 3 часть 2 которого с гнездом для соединения с токоподводом 3 диаметром 50 мм выполнена из материала с плотностью 2,2 г/см и прочностью при сжатии 1600 кгс/см , внешняя часть 1 анода диаметром 80 мм выполнена из материала с плотностью 2,6 г/см и прочностью при сжатии 4200 кгc/cм. Соединение деталей осуществлялось следующим образом. На дно гнезда насыпали порошок кокса гранулометрического состава 200-300 мкм в количестве 0,7 г. В гнездо вставляли стальной

50

прочность при сжатии 5500 кгс/см, внутренняя часть которых имела пло ность 2,2 г/см , прочность при сжа тии 1500 кгс/см, брак по появлени трешсин в анодах после соединения с стальными токоподводами составлял 50%.

При использовании анодов из сил щрованного графита, внутренняя ча которых имела плотность 1,9 г/см, прочность при сжатии 900 кгс/см , внешняя частъ которых имела плотно 2,6 г/см , прочность при сжатии

fO

f5

0

0 33402

токоподвод 3, детали сдавливали с усилием О, 8 кгс/мм и на прессе горячего прессования нагревали место контакта до температуры плавления эвтектического расплава. Скорость подъема температуры 20-25 град/мин. Процесс прекращали при появлении жидкой фазы на верхнем торце анода.

Была изготовлена партия анодов, соединенных с токоподводами. При зтом брак по появлению трещин в анодах составлял до 10% при использовании данного способа, а при использовании способа, описанного в основном изобретении - до 80%.

Установлено, что при выполнении из силицированного графита внутренней части детали с плотностью более 2,3 г/см и прочностью при сжатии выше 2200 кгс/см резко возрастает брак, по появлению трещин в детали из силицированного графита при ее соединении со стальной деталью. При плотности материала внутренней части детали из силицированного графита менее 2,Г г/см и прочности при сжатии менее 1100 кгс/см происходит отслоение расплава от силицированного графита и нарушается .прочность соедине20

5

30

35

ния деталей.

При использовании анодов из силицированного графита, внешняя часть которых имела плотность 2,35 г/см прочность при сжатии 2400 кгс/см, внутренняя часть которых имела плотность 2,2 г/см , прочность при сжатии 1600 кгс/см, брак по появлению трещин в анодах после соединения со стальными токоподводами составлял 22%, но в готовых приборах возник брак до 80% по повышенному газовыделению из анодов.

При использовании анодов из силицированного графита, внешняя часть

45 которых имела плотность 2,8 г/см.

прочность при сжатии 5500 кгс/см, внутренняя часть которых имела плотность 2,2 г/см , прочность при сжатии 1500 кгс/см, брак по появлению трешсин в анодах после соединения со стальными токоподводами составлял до 50%.

При использовании анодов из сили- щрованного графита, внутренняя часть которых имела плотность 1,9 г/см, прочность при сжатии 900 кгс/см , внешняя частъ которых имела плотность 2,6 г/см , прочность при сжатии

4000 кгс/см брак по отслоению расплава от силицированного графита составлял 45%.

При использовании анодов из сили- цированного графита, внутренняя часть которых имела плотность 2,4 г/см , rtp04HOCTb при сжатий 2500 кгс/см , внешняя часть которых имела плотность 2,6 г/см , npoMHoctb при сжатии 4000 кгс/см, брак по появлению тре- пщн в анодах после соединения их со стальными токоподводами составлял

. 60%.

Источником образования jrpenmH в силицированном графите является раз- ница в коэффициенте теплового расширения стальной ieтaли и детали из силицированного графита. Очагами возникновения трещин являются места локального перегрева в области соединения стальной детали с деталью из си- цилированного графита.

При нагреве в деталях возникают термические напряжения растяжения, направленные в основном от области пайки к периферии деталей, что подтверждается фактической картиной развития трещин. Прочность при растяжении у силицированного графита, как правило, в 3-4 раза ниже прочности при сжатии. Поэтому напряжения сжатия, возникающие при охлаждении, не приводят к появлению трещин.

Формула изобретения

1.Способ.соединения деталей по ав св. № 724299, о тличающийс тем, что, с целью повышения качества соединения за счет исключения трещи- нообразования в детали из силицированного графита при температуре пайки, соприкасающуюся со сталью внутреннюю часть детали из силицированного графита выполняют меньшей плотг i . ностью и прочностью, чем внешнюю часть этой детали.

2.Способ по п.1, отличающий с я тем, что при выполнении внешней части графитовой детали из силицированного графита с плотностью 2,45-2,7 г/см и прочностью при сжатии 3000-5000 кгс/см внутреннюю часть этой детали выполняют из материала плотностью 2,1-2,3 г/см и прочностью при сжатии 1100- 2200 кгс/см.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки графита с алюминием | 1979 |

|

SU854627A1 |

| Способ соединения деталей | 1978 |

|

SU724299A1 |

| Способ получения антифрикационных изделий | 1980 |

|

SU973509A1 |

| ГРАФИТСОДЕРЖАЩАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СИЛИЦИРОВАННЫХ ГРАФИТСОДЕРЖАЩИХ ИЗДЕЛИЙ | 2000 |

|

RU2174947C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ТОНКОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКОГО СВИНЦА | 2013 |

|

RU2522920C1 |

| Способ пайки графита с алюминием | 1979 |

|

SU804267A1 |

| УГЛЕРОДСОДЕРЖАЩАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СИЛИЦИРОВАННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2370435C2 |

| СПОСОБ ОБРАБОТКИ ГРАФИТОВЫХ ДЕТАЛЕЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ | 1998 |

|

RU2233734C2 |

| Электрод для пайки | 1989 |

|

SU1754360A1 |

| Способ изготовления кольца трения торцового уплотнения | 1983 |

|

SU1128037A1 |

Изобретение относится к области пайки, в частности к способу пайки силицированного графита со сталью. Целью изобретения является повышение качества соединения за счет исключения трещинообразования в детали из силицированного графита при температуре пайки. Наружная часть детали из силицированного графита (СГ) изготавливается из материала с требуемой эксплуатационной плотностью и прочностью на сжатие, а внутренняя часть, соприкасающаяся с деталью из стали, выполняется из СГ с меньшей плот-- ностью и прочностью. Указанные части СГ соединяются плотной посадкой с последуюш;им совместным силицировани- ем. Между стальной деталью и внутренней частью СГ размещается порошок кокса и производится нагрев до температуры образования железоуглеродистой эвтектики. Прочность при растяжении у СГ в 3-4 раза ниже прочности при сжатии, поэтому напряжения сжатия, возникающие при охлаждении, не приводят к появлению трещин. 1 з.п. ф-лы, 1 ил. S сл оо о со оо 4

| Способ соединения деталей | 1978 |

|

SU724299A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-04-15—Публикация

1985-08-16—Подача