Изобретение относится к акустической технике и может быть использовано для определения неровностей профиля закрытых внутрец них поверхностей различных изделий при контроле.

Известен способ контроля качества поверхности с использованием преобразователя неровностей в электрические сигналы, заключающийся в том, что ощупывают, контролируемую поверхность путем перемещений по ней измерительного щупа, преобразуют движение щупа в электрические сигналы, по которым судят о неровностях поверхности 1.

Недостатки данного способа состоят в том, что он обладает значительной длительностью процесса контроля и сложностью его реализации, которая осуществляется посредством профилографов и профилометров, а контроль неровностей возможен-в основном на базовой длине профиля, т.е. на небольшом участке поверхности, которая при этом должна быть открытой для доступа.

Наиболее близким по технической сущности к изобретению является способ определения неровностей профиля

поверхности, заключающийся в том, что сканируют исследуемую поверхность твердогс5 тела измерительным щупом, выполненным в виде тела качения и по величине полученного электрического сигнала, определяют неровности профиля 2.

Указанный способ обладает .тем недостатком, что он не позволяет про10изводить контроль качества закрытых внутренних поверхностей изделий снеобходимой производительностью и точностью. Причина недостатка состоит в том, что контролируемая поверх15ность должна быть открытой для размещения на ней измерительного щупа, привода и других приспособлений.

Целью изобретения является повышение производительности контроля.

20

Указанная цель достигается тем, что согласно способу определения неровностей профиля поверхности, заключающемуся в том, что сканируют .исследуемую поверхность твердого те25ла измерительным щупом, выполненным в виде тела качения и по величине полученного электрического сигнала определяют неровности профиля, щуп перемещают с постоянной скоростью,

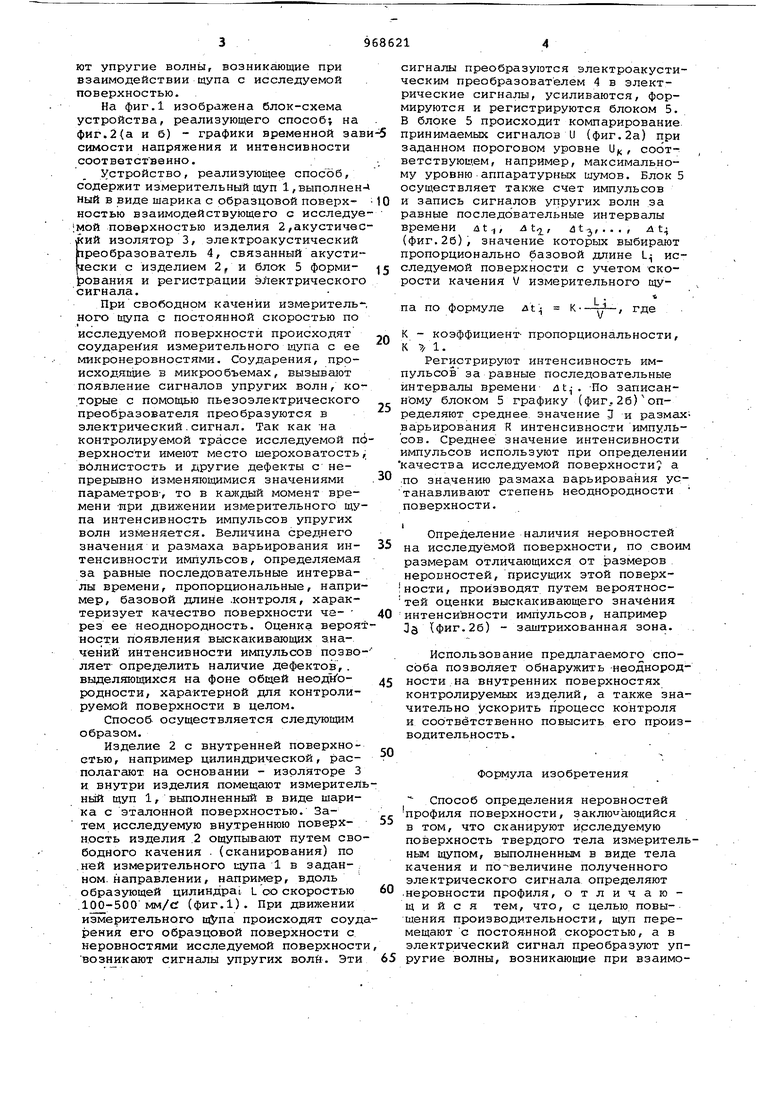

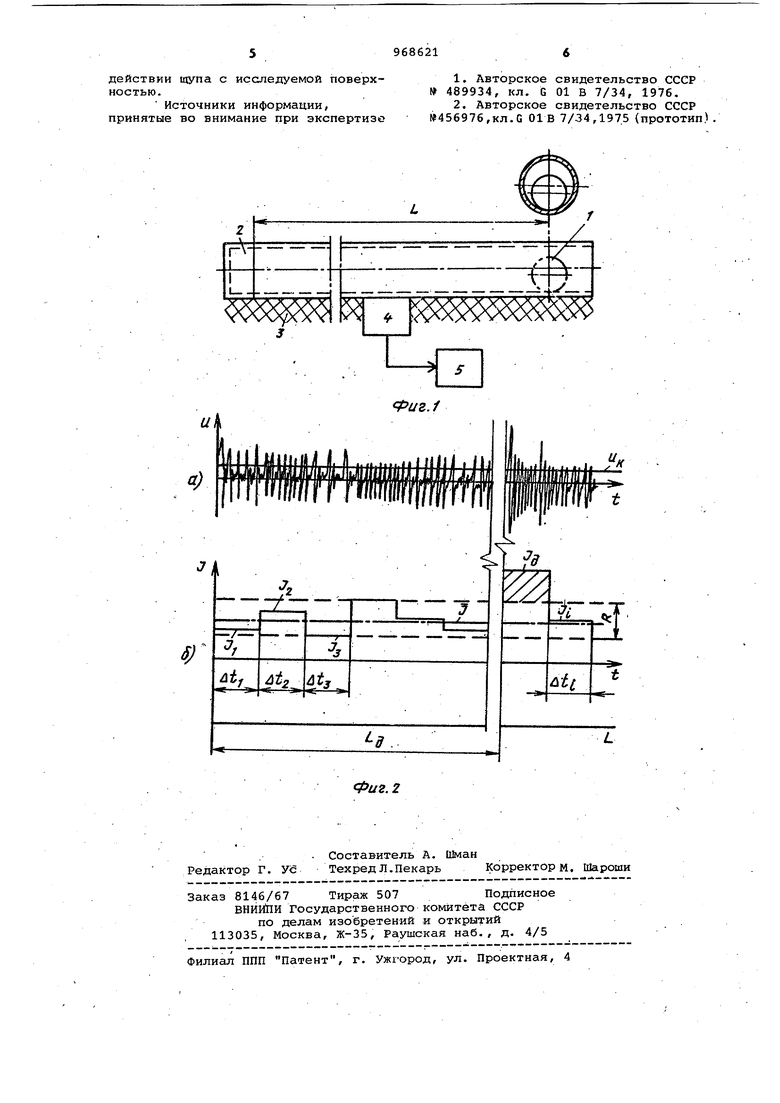

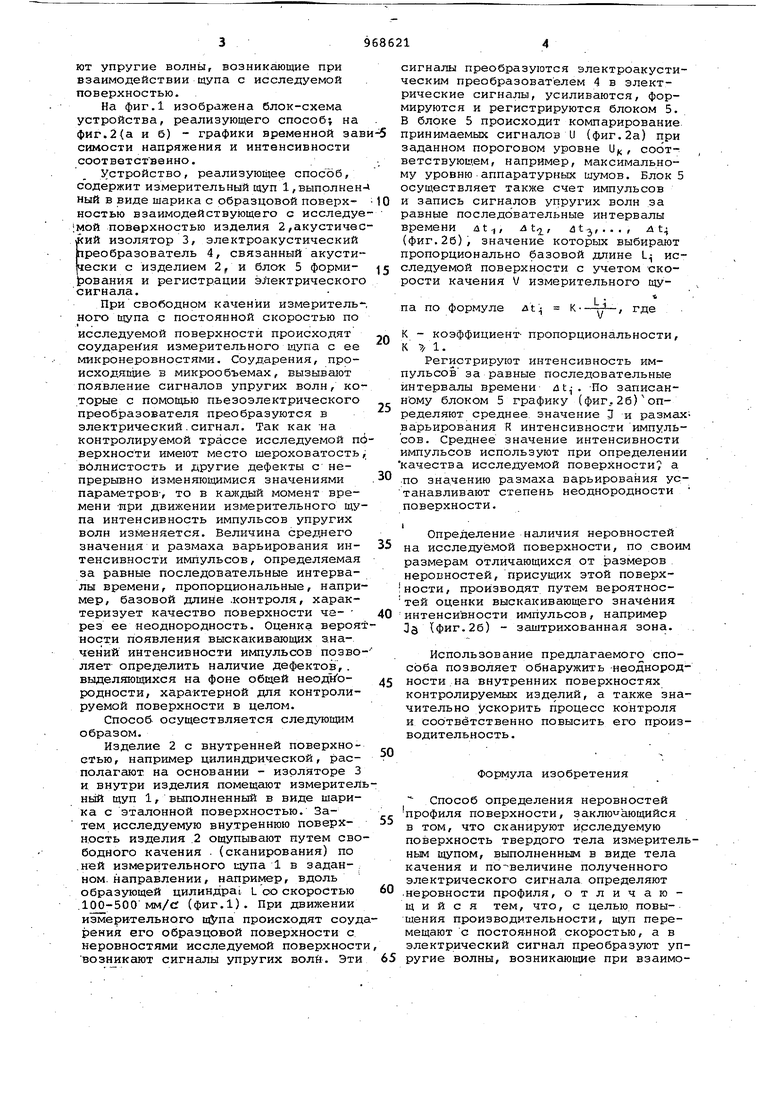

30 а 3 электрический сигнал преобразуют упругие волны, возникающие при взаимодействии щупа с исследуемой поверхностью. На фиг.1 изображена блок-схема устройства, реализующего способ; на фиг.2(а и б) - графики временной эав симости напряжения и интенсивности соответственно. Устройство, реализующее способ, содержит измерительный щуп 1,выполнен ный в виде шарика с образцовой поверхностью взаимодействующего с исследуе ;мой поверхностью изделия 2,акустичес :ий изолятор 3, электроакустический преобразователь 4, связанный акусти|чески с изделием 2, и блок 5 форми ования и регистрации электрического сигнала. При свободном качении измерительного 1цупа с постоянной скоростью по исследуемой поверхности происходят соударе11ия измерительного щупа с ее микронеровностями. Соударения, происходящие в микрообъемах, вызывшот появление сигналов упругих волн, ко торые с помощью пьезоэлектрического преобразователя преобразуются в электрический . сигнал. Так как -на контролируемой трассе исследуемой по верхности имеют место шероховатость вблнйстость и другие дефекты с непрерьгоно изменяющимися значениями параметров-, то в кажделй момент времени -при движении измерительного щу па интенсивность импульсов упругих волн изменяется. Величина среднего значения и размаха варьирования интенсивности импульсов, определяемая за равные последовательные интервалы времени, пропорциональные, напри мер, базовой длине .контроля, характеризует качество поверхности чарез ее неоднородность. Оценка вероя ности появления выскакивающих значений интенсивности импульсов позво ляет определить наличие дефектов,. выделяющихся на фоне общей неод1/ородности, характерной для контролируемой поверхности в целом. Спосо5 осуществляется следующим образом. Изделие 2 с внутренней поверхностью, например цилиндрической, располагают, на основании - изрл:яторе 3 и внутри изделия помещают измерител ньй щуп 1, выполненный в виде шарика с эталонной поверхностью. Затем исследуемую внутреннюю поверхность изделия .2 ощупывают путем сво бодного качения . (сканирования) по .ней измерительного гцупа 1 в заданном, направлении, например, вдоль образующей цилиндра L со скоростью .100-500 мм/с: (фиг.1). При движении иэмери-тельного щУпа происходят соуд рения его образцовой поверхности с неровностями исследуемой поверхност возникают сигналы упругих волн. Эти сигналы преобразуются электроакустическим преобразователем 4 в электрические сигналы, усиливаются, формируются и регистрируются блоком 5. В блоке 5 происходит компарирование принимаемых сигналов U (фиг.2а) при заданном пороговом уровне и, соответствующем, например, максимальному уровню-аппаратурных шумов. Блок 5 осуществляет также счет импульсов и запись сигналов упругих волн за равные последовательные интервалы времени 4t, t, dtj. (фиг.2б), значение которых выбирают пропорционально базовой длине L исследуемой поверхности с учетом скорости качения V измерительного щупа по формуле At К - коэффициент- пропорциональности, К / 1. Регистрируют интенсивность импульсов за равные последовательные интервалы времени Л1,-. -По записанному блоком 5 графику (фиг,2б)определяют среднее, значение Д и размахварьирования R интенсивности импульсов. Среднее значение интенсивности импульсов используют при определении качества исследуемой поверхности а .по значению размаха варьирования ус.танавливают степень неоднородности поверхности. Определение наличия неровностей на исследуемой поверхности, по своим размерам отличающихся от размеров неровностей, присущих этой поверх ности, производят путем вероятностей оценки выскакивающего значения интенсивности импульсов, например Оз .2б) - заштрихованная зона. Использование предлагаемого способа позволяет обнаружить -неоднородности на внутренних поверхностях контролируемых изделий, а также значительно ускорить процесс контроля и соответственно повысить его производительность. Формула изобретения Способ определения неровностей профиля поверхности, заключающийся в том, что сканируют ирследуемую поверхность твердого тела измерительным щупом, выполненным в виде тела качения и по величине полученного электрического сигнала определяют .неровности профиля, отличающийся тем, что, с целью повышения производительности, щуп перемещают с постоянной скоростью, а в электрический сигнал преобразуют упругие волны, возникающие при взаимодействии щупа с исследуемой поверхностью.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 489934, кл. G 01 В 7/34, 1976.

2.Авторское свидетельство СССР №456976,кл.С 01В 7/34,1975 (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2541730C2 |

| Способ контроля качества поверхностижЕлОбА КОлЕц пОдшипНиКОВ КАчЕНия | 1979 |

|

SU827975A1 |

| Способ ультразвукового контроля дефектности металлических изделий | 2018 |

|

RU2695950C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПРОФИЛЯ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2740539C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОСТРАНСТВЕННОГО ПОЛОЖЕНИЯ ГРАНИЦЫ ОБЪЕКТА | 1999 |

|

RU2157964C1 |

| Способ определения характера рельефа поверхности изделий с алмазно-абразивными включениями и электропроводной основой | 1988 |

|

SU1548661A1 |

| Способ контроля качества поверхности изделий в форме тел вращения | 1978 |

|

SU911127A1 |

| Способ ультразвукового контроля плотности керамических изделий | 2018 |

|

RU2682094C1 |

| СПОСОБ ВХОДНОГО КОНТРОЛЯ ПОДШИПНИКОВ | 2011 |

|

RU2495393C2 |

| Лазерный способ определения технического состояния боеприпасов и их элементов | 2019 |

|

RU2736816C1 |

Авторы

Даты

1982-10-23—Публикация

1981-04-22—Подача