ройство 5, программируемый таймер 6, , запоминающее устройство 7, генератор

,8, задатчики контрольной 9, минимальной 10 и максимальной массы, печатаю щее устройство и индикаторное табло 13. Введение новых элементов и образование новых связей между элементами устройства позволяет производить

Изобретение относится к измерительной технике и может быть использовано, для разбраковки проверяемых изделий по массе, регистрации и индикации измеренной массы, коррекции ре зультата измерения с помощью контрольного груза.

Цель изобретения - повышение точ- ности измерения массы и расширение функциональных возможностей системы.

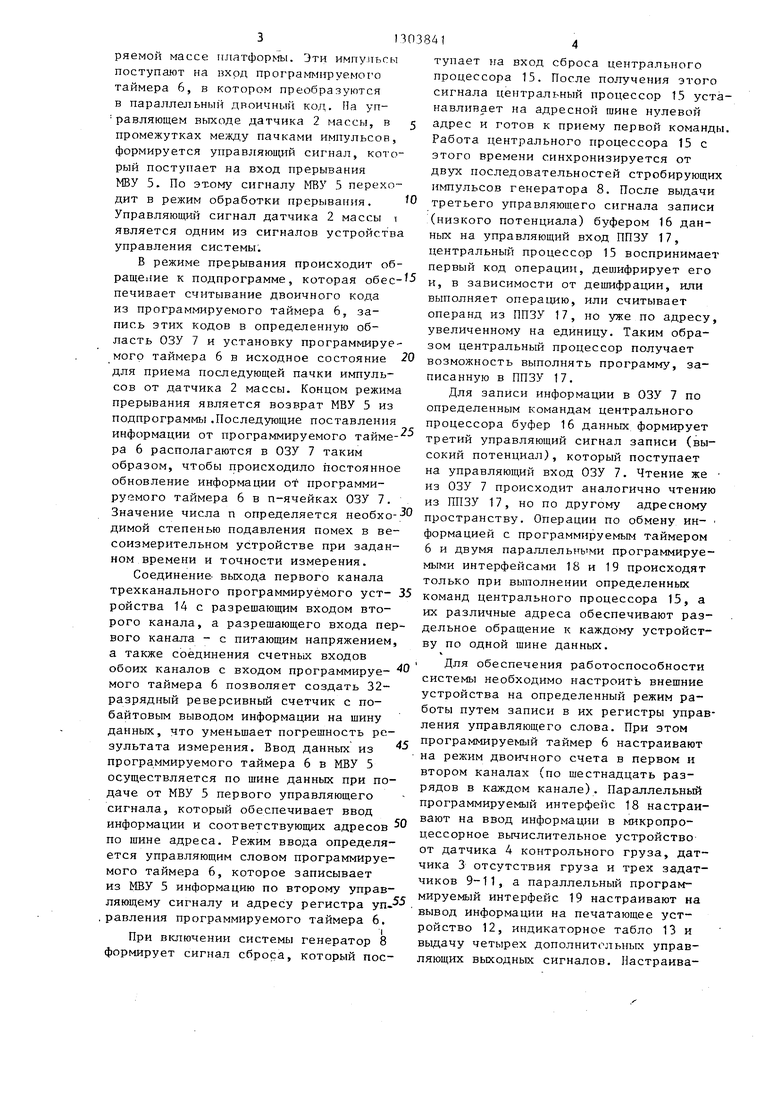

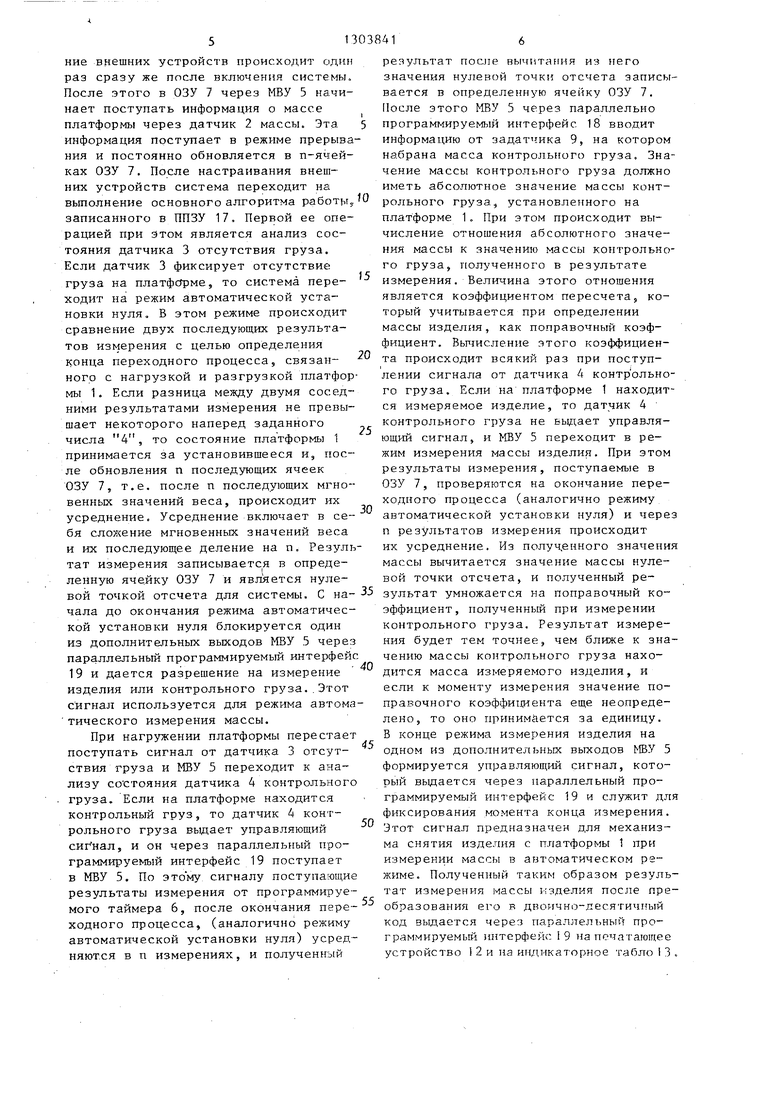

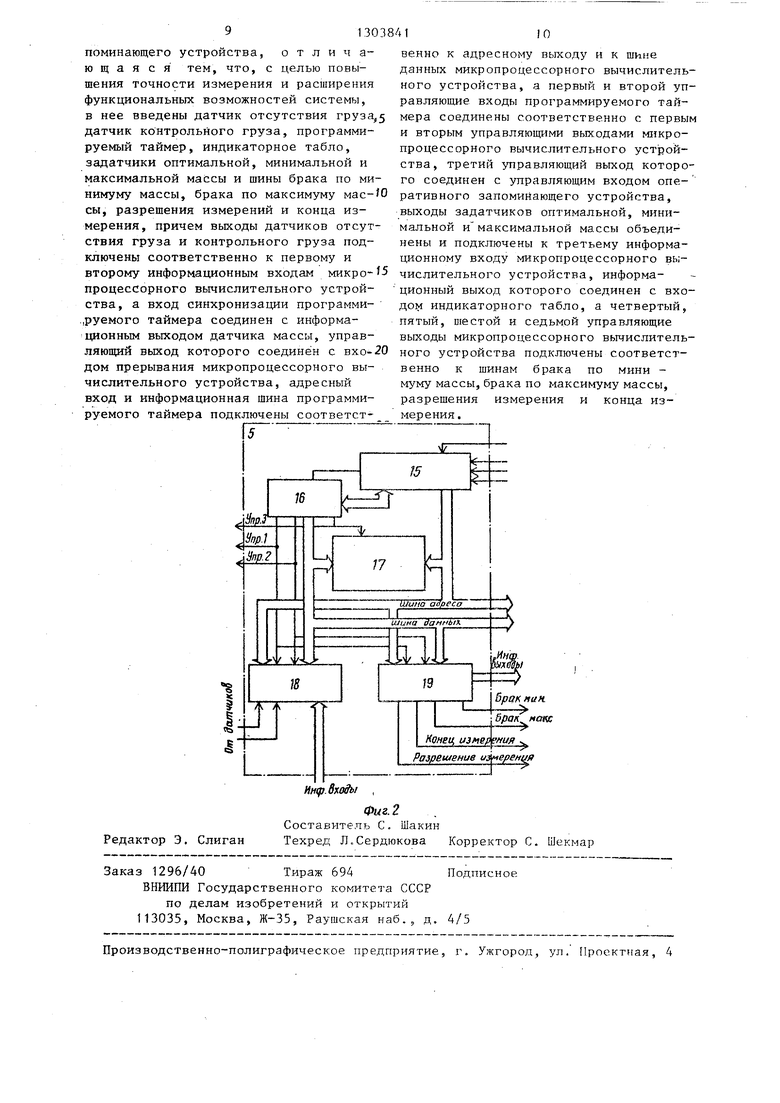

На фиг.1 изображена структурная схема системы для измерения массы проверяемых изделий; на фиг.2 - структурная схема микропроцессорного вычислительного устройства.

Система содержит платформу 1, опирающуюся на датчик 2 массы, датчик 3 отсутствия груза, датчик 4 контрольного груза, микропроцессорное вычислительное устройство (МВУ) 5, программируемый таймер 6, оперативное запоминающее устройство (ОЗУ) 7, ге-, нератор 8 с кварцевой стабилизацией, задатчики контрольной 9, минимальной 10 и максимальной 11 массы, печатаю- щее устройство 12 и индикаторное табло 13. Программируемый таймер 6 содержит трехканальное программируемое устройство 14, а МБУ 5 содержит цент- ральный процессор 15, буфер 16 данных перепрограммируемое постоянное запо- минающее устройство (ГШЗУ) 17 и два параллельных программируемых интерфейса 18 и 19. Система содержит также тины 20 брака по минимуму массы, ипи- ну 21 брака по максимуму массы, шину 29 разрешения измерения и шину 23 конца измерения. Синхронизирующие входы МВУ 5 подключены к выходам генера- тора 8 с кварцевой стабилизацией, а вход печатающего устройства 12 соереализацию алгоритмов коррекции результата измерения по значению массы контрольного груза, автоматическую установку нуля и разбраковку изделий по массе., что позволяет использовать систему как отдельное локальное звено при организации оперативно-диспетчерского управления. 2 ил.

5

0

с 5

динен с информационным выходом МВУ 5, адресный выход и шина данных которого подключены соответственно к адресному входу и шине данных ОЗУ 7. Датчик 3 отсутствия груза и датчик 4 контрольного груза подключены соответственно к первому и второму информационным входам МВУ 5. Вход синхронизации программируемого таймера 6 соединен с информационным выходом датчика 2 массы, управляющий выход которого соединен с входом прерывания МВУ 5. Адресный вход и информационная шина программируемого таймера 6 подключены соответственно к адресному выходу и к шине данных МВУ 5, а первый и второй управляюш;ие входы программируемого таймера 6 соединены соответственно с первым и вторым управляющими выходами МВУ 5, третий управляющий выход которого соединен с управляющим входом ОЗУ 7. Выходы задатчиков оптимальной 9, минимальной 10 и максимальной

11массы объединены и подключены к третьему информационному входу МВУ 5, информационный выход которого соединен с входами печатающего устройства

12и индикаторного табло 13, а четвертый, пятый, шестой и седьмой управляющие выходы МВУ 5 подключены соответственно к шине 20 брака по минимуму массы, шине 21 брака по максимуму массы, шине 22 разрешения измерения

и шине 23 конца измерения.

Система работает следующим образом.

Датчик 2 массы преобразует измеряемую массу платформы 1 в пачки (серии) импульсов, формируемые на его информационном выходе, причем число импульсов в пачке пропорционально изме31303841

ряемой массе платформы. Эти импульсы поступают на вход программируемого таймера 6, в котором преобразуются в параллельный двоичный код. Fla уп- равляющем вькоде датчика 2 массы, в 5 промежутках между пачками импульсов, формируется управляющий сигнал, который поступает на вход прерывания МВУ 5. По этому сигналу ШУ 5 переходит в режим обработки прерывания. О Управляющий сигнал датчика 2 массы ( является одним из сигналов устройства управления системы,

В режиме прерывания происходит обтупает на вход сброса центрального процессора 15. После получения этог сигнала центральный процессор 15 уст навливает на адресной шине нулевой адрес и готов к приему первой команд Работа центрального процессора 15 с этого времени синхронизируется от двух последовательностей стробирующи импульсов генератора 8. После выдачи третьего управляющего сигнала записи (низкого потенциала) буфером 16 данных на управляющий вход ППЗУ 17, центральный процессор 15 воспринимае первый код операции, дешифрирует его

ращеиие к подпрограмме, которая обес- -5 и, в зависимости от дешифрации, или

печивает считывание двоичного кода из программируемого таймера 6, запись этих кодов в определенную область ОЗУ 7 и установку программируемого таймера 6 в исходное состояние 20 для приема последующей пачки импульсов от датчика 2 массы. Концом режима прерывания является возврат МВУ 5 из подпрограммы.Последующие поставлепия информации от программируемого таймера 6 располагаются в ОЗУ 7 таким образом, чтобы происходило постоянное обновление информации от программируемого таймера 6 в п-ячейках ОЗУ 7.

.-25

выполняет операцию, или считывает операнд из ППЗУ 17, но уже по адресу увеличенному на единицу. Таким образом центральный процессор получает возможность выполнять программу, записанную в ППЗУ 17.

Для записи информации в ОЗУ 7 по определенным командам центрального процессора буфер 16 данных формирует третий управляющий сигнал записи (вы сокий потенциал), который поступает на управляющий вход ОЗУ 7. Чтение же из ОЗУ 7 происходит аналогично чтени из ППЗУ 17, но по другому адресному

Значение числа п определяется необхо--30 пространству. Операции по обмену индимой степенью подавления помех в весоизмерительном устройстве при заданном времени и точности измерения. Соединение- выхода первого канала

трехканального программируемого уст- 35 команд центрального процессора 15, а

. 40

ройства 14 с разрешающим входом второго канала, а разрешающего входа первого канал-а - с питающим напряжением, а также соединения счетных входов обоих каналов с входом программируе мого таймера 6 позволяет создать 32- разрядный реверсивный счетчик с побайтовым выводом информации на шину данных, что уменьшает погрешность результата измерения. Ввод данных из программируемого таймера 6 в МВУ 5 осуществляется по шине данных при подаче от МВУ 5 первого управляющего сигнала, который обеспечивает ввод

45

их различные адреса обеспечивают раздельное обращение к каждому устройству по одной шине данных.

1 Для обеспечения работоспособности системы необходимо настроить внешние устройства на определенный режим работы путем записи в их регистры управ ления управляющего слова. При этом программируемый таймер 6 настраивают на режим двоичного счета в первом и втором каналах (по шестнадцать разрядов в каждом канале). Параллельный программируемый интерфейс 18 настраивают на ввод информации в микропроцессорное вычислительное устройство от датчика 4 контрольного груза, датчика 3 отсутствия груза и трех задат- чиков 9-11, а параллельный программируемый интерфейс 19 настраивают на вывод информации на печатающее устройство 12, индикаторное табло 13 и вьщачу четырех дополнительных управляющих выходных сигналов. Настраиваинформации и соответствующих адресов по шине адреса. Режим ввода определяется управляющим словом программируемого таймера 6, которое записывает из МВУ 5 информацию по второму управляющему сигналу и адресу регистра уп- . равления программируемого таймера 6.

При включении системы генератор 8 формирует сигнал сброса, который поступает на вход сброса центрального процессора 15. После получения этого сигнала центральный процессор 15 устанавливает на адресной шине нулевой адрес и готов к приему первой команды Работа центрального процессора 15 с этого времени синхронизируется от двух последовательностей стробирующих импульсов генератора 8. После выдачи третьего управляющего сигнала записи (низкого потенциала) буфером 16 данных на управляющий вход ППЗУ 17, центральный процессор 15 воспринимает первый код операции, дешифрирует его

и, в зависимости от дешифрации, или

выполняет операцию, или считывает операнд из ППЗУ 17, но уже по адресу, увеличенному на единицу. Таким образом центральный процессор получает возможность выполнять программу, записанную в ППЗУ 17.

Для записи информации в ОЗУ 7 по определенным командам центрального процессора буфер 16 данных формирует третий управляющий сигнал записи (высокий потенциал), который поступает на управляющий вход ОЗУ 7. Чтение же из ОЗУ 7 происходит аналогично чтению из ППЗУ 17, но по другому адресному

пространству. Операции по обмену информацией с программируемым таймером 6 и двумя параллельнь ми программируемыми интерфейсами 18 и 19 происходят только при выполнении определенных

0

5

0

5

их различные адреса обеспечивают раздельное обращение к каждому устройству по одной шине данных.

1 Для обеспечения работоспособности системы необходимо настроить внешние устройства на определенный режим работы путем записи в их регистры управления управляющего слова. При этом программируемый таймер 6 настраивают на режим двоичного счета в первом и втором каналах (по шестнадцать разрядов в каждом канале). Параллельный программируемый интерфейс 18 настраивают на ввод информации в микропроцессорное вычислительное устройство от датчика 4 контрольного груза, датчика 3 отсутствия груза и трех задат- чиков 9-11, а параллельный программируемый интерфейс 19 настраивают на вывод информации на печатающее устройство 12, индикаторное табло 13 и вьщачу четырех дополнительных управляющих выходных сигналов. Настраива,-

ние внешних устройств происходит один раз сразу же после включения системы. После этого в ОЗУ 7 через МВУ 5 начинает поступать информация о массе платформы через датчик 2 массы. Эта информация поступает в режиме прерывания и постоянно обновляется в п-ячей- ках ОЗУ 7. После настраивания внешних устройств система переходит на выполнение основного алгоритма работы, записанного в ППЗУ 17. Первой ее операцией при этом является анализ состояния датчика 3 отсутствия груза. Если датчик 3 фиксирует отсутствие груза на платфсгрме, то система переходит на режим автоматической установки нуля, В этом режиме происходит сравнение двух последующих результатов измерения с целью определения конца переходного процесса, связан ногр с нагрузкой и разгрузкой платформы 1. Если разница между двумя соседними результатами измерения не превышает некоторого наперед заданного числа 4, то состояние платформы 1 принимается за установившееся и, после обновления п последующих ячеек ОЗУ 7, т.е. после п последующих мгновенных значений веса, происходит их усреднение. Усреднение включает в себя сложение мгновенных значений веса и их последующее деление на п. Результат измерения записывается в определенную ячейку ОЗУ 7 и является нулевой точкой отсчета для системы. С на- чала до окончания режима автоматической установки нуля блокируется один из дополиитепьных выходов МВУ 5 через параллельный программируемый интерфей 19 и дается разрешение на измерение изделия или контрольного грз за. . Этот с игнал используется для режима автома тического измерения массы.

При нагружении платформы перестает поступать сигнал от датчика 3 отсутствия груза и МВУ 5 переходит к анализу со стояния датчика 4 контрольного груза. Если на платформе находится контрольный груз, то датчик 4 контрольного груза вьщает управляющий сиг нал, и он через параллельный программируемый интерфейс 19 поступает в МВУ 5. По это му сигналу поступающие результаты измерения от программируемого таймера 6, после окончания переходного процесса, (аналогично режиму автоматической установки нуля) усредняются в п измерениях, и полученный

5

-5

0

0

5

0

5

результат после вычитания из него значения нулевой точки отсчета записывается в определенную ячейку ОЗУ 7. После этого МВУ 5 через параллельно программируемый интерфейс 18 вводит информацию от эадатчика 9, на котором набрана масса контрольного груза. Значение массы контрольного груза должно иметь абсолютное значение массы контрольного груза, установленного на платформе 1. При этом происходит вычисление отношения абсолютного значения массы к значению массы контрольного груза, г олученного в результате измерения. Величина этого отношения является коэффициентом пересчета, который учитывается при определении массы изделия, как поправочный коэффициент. Вьп1исленне этого коэффициента происходит всякий раз при поступлении сигнала от датчика 4 контр ольно- го груза. Если на платформе 1 находится измеряемое изделие, то датчик 4 контрольного груза не выдает управляющий сигнал, и МВУ 5 переходит в режим измерения массы изделия. При этом результаты измерения, поступаемые в ОЗУ 7, проверяются на окончание переходного процесса (аналогично режиму автоматической установки нуля) и через п результатов измерения происходит их усреднение. Из полученного значения массы вычитается значение массы нулевой точки отсчета, и полученный результат умножается на поправочный коэффициент, полученный при измерении контрольного груза. Результат измерения будет тем точнее, чем ближе к значению массы контрольного груза находится масса измеряемого изделия, и если к моменту измерения значение поправочного коэффициента еще неопределено, то оно принимается за единицу. В конце режима измерения изделия на одном из дополнительных выходов МВУ 5 формируется управляющий сигнал, который выдается через параллельный программируемый интерфейс 19 и служит для фиксирования момента конца измерения. Этот сигнал предназначен для механизма снятия изделия с платформы 1 при измерении массы в автоматическом режиме. Полученный таким образом результат измерения массы изделия после преобразования его в двоично-десятич ый код вьщается через параллельный программируемый интерфейс 1 9 на печатающее устройство 1 2 и на индикаторное табло I 3 .

Б;СЛИ значения задатчнков 10 и 11, которые определяют значе 1ия максимально допустимой и минимально допустимой массы, отличны от нуля, то происходит разбраковка изделий по массе (в про- 5 тивном случае разбраковка не происходит) . При этом, если значение измеренной массы превышает заданное максимально допустимое значение, то МВУ 5 через параллельный программируемый ин-/0 терфейс 19 вьщает управляющий сигнал Брак макс, а если значение измеренной массы меньше минимально допустимой массы - сигнал Брак мин. Эти управляющие сигналы используются в даль- 5 нейшем в мехайизмах отбраковки изделий по массе. Если же значение массы не выходит за допустимые границы, то управляющие сигналы не поступают и изделие считается годным.20

При снятии груза с платформы 1, после отработки дополнительного управляющего выхода МБУ 5 на конец измерения , от датчика 3 отсутствия массы поступает сигнал об. отсутствии груза на платформе и повторяется режим автоматической установки нуля. Введение в систему указанньЕХ режимов автоматической установки нуля и коррекции результата измерения по значению 0 контрольного груза позволяет повысить точность измерения в широком темпера- .турном диапазоне за счет уменьшения аддитивной и мультипликативной сос тавляющих погрешности измерения. 35 Уменьшение влияния помех на результат измерения достигается усреднением п- результатов измерения, что также по- вьшает точность системы в целом.

Коды операций центрального процес-40 сора 15 и постоянные операнды записы- ва ются в ППЗУ 17 МВУ 5 с помощью специального программатора и в процессе - функционирования устройства не поддаются изменению.

Для повышения гибкости системы в период настройки и опытной эксплуатации можно предусмотреть возможность подключения к адресной и информационной шинам системы эмулирующей ЭВМ, содержащей аналогичный центральный процессор, например СМ 1800, чтобы оперативно вносить изменения в информацию, хранящуюся в ОЗУ 7, отлаживать программируемый таймер 6, параллельные программируемые интерфейсы 19 и 18, индикаторное табло 13, печатающее

050

0 5

0

0

5

устройство 12, и также, для записи программы в ПИЗУ 17,

Предлагаемую микропроцессорную весоизмерительную CHCTeNry можно реализовать на микропроцессорном комплекте К580 серии, где центральный процессор 15 представляет собой микросхему К580ИК80, тактовый генератор 8- К580ГФ24,, буфер 16 данных - К580ВК28, трехканальное программируемое устройство 14 - K580BPi53, параллельные программируемые интерфейсы 18 и 19 - К580ИК55, ОЗУ 7 МВУ можно выполнить на микросхемах К537РУ2, К537РУЗ, а ППЗУ 17 - на К573РФ4. В качестве печатающего устройства можно использовать клавишную вычислительную машину Искра 108Д, а в качестве индикаторного табло 13 - набор индикаторов ИВ22. Задатчики минимально допустимой 10 и максимально допустимой 11 массы, задатчик 9 массы контрольного груза могут быть выполнены на программных переключателях типа ПП8, ПП7, а датчик 3 отсутствия массы и датчик 4 контрольного груза - на конечных выключателях.

Программная реализация алгоритмов ,коррекции результата измерения по значению массы контрольного груза, автоматической установки нуля и разбраковки изделий по массе позволяет использовать систему как отдельное локальное звено при организации оперативно-диспетчерского управления. Вьщача управляющих сигналов на разрешение измерения и конец измерения позволяет организовать режим автоматического измерения массы.

Формула изобре тения

Система для измерения массы проверяемых изделий, содержащая весовую платформу, опирающуюся на датчик массы, микропроцессорные вычислительное устройство, оперативное запоминающее устройство, генератор с кварцевой стабилизацией и печатающее устройство, причем тактовые входы микропроцессорного вычислительного устройства подключены к соответствующим выходам генератора с кварцевой стабилизацией, а вход печатающего устройства соединен с информационным выходом микропроцессорного вычислительного устройства, адресный выход и шина данных которого подключены соответственно к адресному входу и шине данных оперативного за9130

поминающего устройства, отличающаяся тем, что, с целью повышения точности измерения и расширения функциональных возможностей системы, в нее введены датчик отсутствия груза датчик контрольного груза, программируемый таймер, индикаторное табло, задатчики оптимальной, минимальной и максимальной массы и шины брака по минимуму массы, брака по максимуму мае

сы, разрешения измерений и конца измерения, причем выходы датчиков отсутствия груза и контрольного груза подключены соответственно к первому и

го соединен с управляющим входом оп ративного запомийающего устройства, выходы задатчиков оптимальной, мини мальной и максимальной массы объеди нены и подключены к третьему информ ционному входу микропроцессорного в

второму информационным входам микро- 5 числительного устройства, информапроцессорного вычислительного устройства, а вход синхронизации программи- .,руемого таймера соединен с информационным выходом датчика массы, управляющий выход которого соединён с вхо-20ного устройства подключены соответстдом прерывания микропроцессорного вы-венно к шинам брака по мини числительного устройства, адресныймуму массы, брака по максимуму массы,

вход и информационная шина программи-разрешения измерения и конца изруемого таймера подключены соответст- мерения

Редактор Э. Слиган

Hnqj.8xofi f ,

Фиг. 2

Составитель С, Шакин

Техред Л.Сердюкова Корректор С. Шекмар

Заказ 1296/40 Тираж 694Подписное.

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб.,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

1

10

венно к адресному выходу и к шине данных микропроцессорного вычислительного устройства, а первый и второй управляющие входы программируемого таймера соединены соответственно с первым и вторым управляющими вькодами микропроцессорного вычислительного устройства, третий управляющий выход которого соединен с управляющим входом оперативного запомийающего устройства, выходы задатчиков оптимальной, минимальной и максимальной массы объединены и подключены к третьему информационному входу микропроцессорного выционныи выход которого соединен с входом индикаторного табло, а четвертый, пятый, шестой и седьмой управляющие выходы микропроцессорного вьгаислитель

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерные весы | 1987 |

|

SU1569574A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВЕСА ТРАНСПОРТНЫХ СРЕДСТВ | 1997 |

|

RU2116630C1 |

| Система для весового учета жидкого чугуна | 1988 |

|

SU1583750A1 |

| Устройство для взвешивания заготовок | 1991 |

|

SU1824524A1 |

| Устройство для отладки программ микроЭВМ | 1989 |

|

SU1815643A1 |

| Автоматическая микропроцессорная весоизмерительная система | 1987 |

|

SU1566226A1 |

| Микропроцессорная весоизмерительная система | 1981 |

|

SU1078255A1 |

| АВТОМАТИЗИРОВАННАЯ ВЕСОИЗМЕРИТЕЛЬНАЯ СИСТЕМА | 1992 |

|

RU2088895C1 |

| Устройство для измерения массы | 1986 |

|

SU1435949A1 |

| Устройство контроля и управления технологическим комплексом для намотки изделий | 1989 |

|

SU1661721A1 |

Изобретение относится к измерительной технике. Цель изобретения - повышение точности измерения массы и расширение функциональных возможностей системы. Устройство содержит платформу 1, опирающуюс.я на датчик 2 массы,датчик 4 контрольного груза, микропроцессорное вычислительное уст

| Тензометрическое цифровое устройство | 1984 |

|

SU1195261A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР ,№ 1078255, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-04-15—Публикация

1985-08-19—Подача