Изобретение относится к области весоизмерительной техники.

Целью изобретения является повышение быстродействия.

Существенность отличительных признаков заключается в том, что введение в состав устройства датчика выбранного технологического параметра (например, термопары), подключенного через простой коммутатор наравне с силоизмерительными датчиками, позволяет автоматически определять моменты времени, когда необходимо наложение эталонного груза для автоматической корректировки показаний весов. Такая термопара может быть вциклевана в один из элементов устройства, находящийся в непосредственной близости от силоиз- мерительных датчиков, например в грузоприемную платформу.

Изменения температуры и, соответственно, параметров силоизмерительных датчиков, вызванные изменением температуры окружающей среды,либо изменением темпа подачи горячих заготовок, корректируются микропроцессорным контроллером по результатам взвешивания эталонного груза, причем команду на использование эталонного груза также выдает микропроцессорный контроллер.

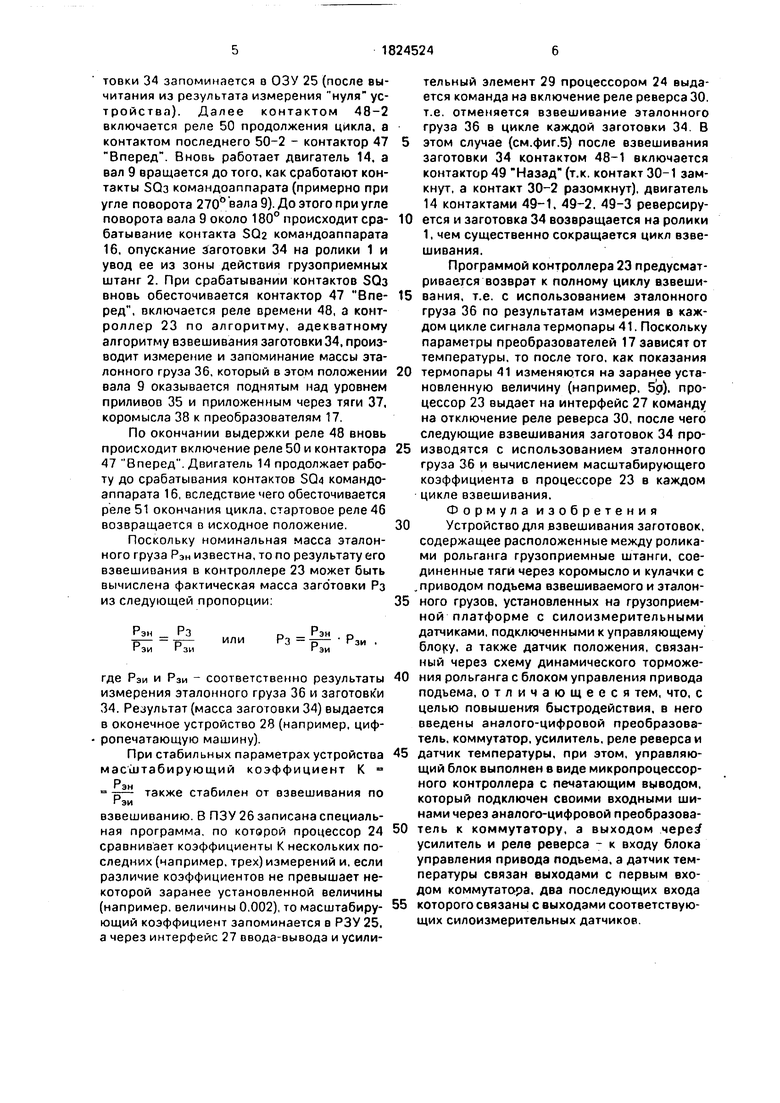

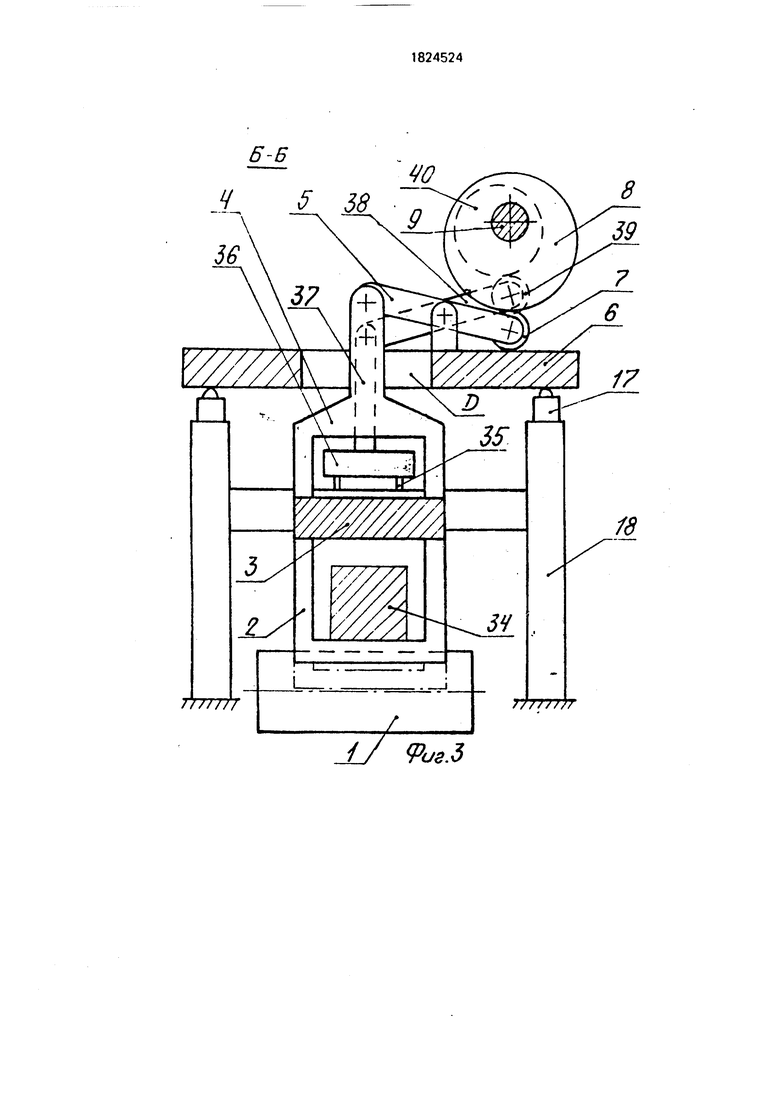

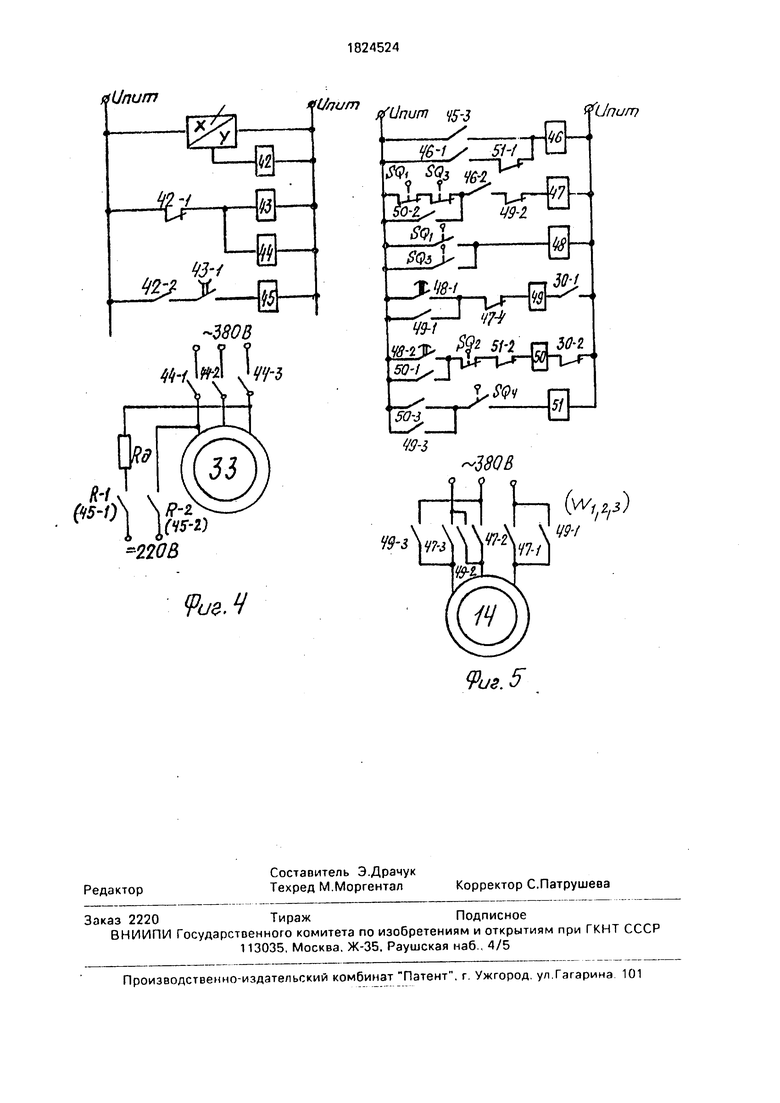

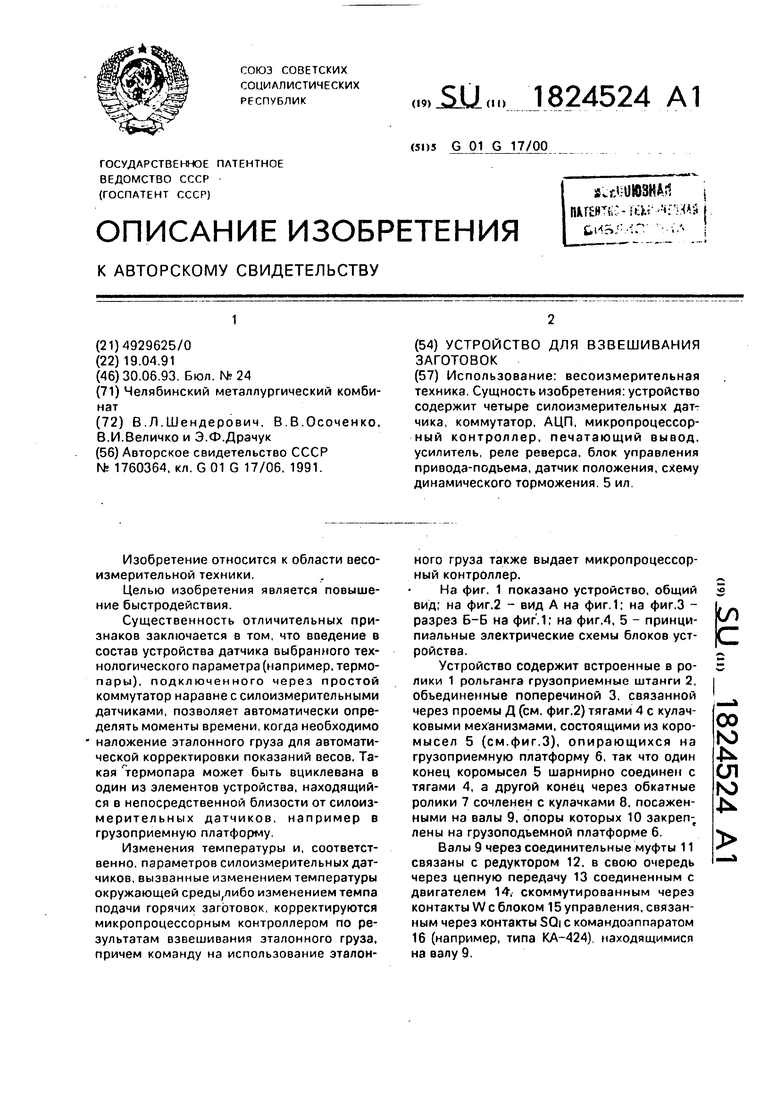

На фиг. 1 показано устройство, общий вид; на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4, 5 - принципиальные электрические схемы блоков устройства.

Устройство содержит встроенные в ролики 1 рольганга грузоприемные штанги 2, объединенные поперечиной 3, связанной через проемы Д (см. фиг.2) тягами 4 с кулачковыми механизмами, состоящими из коромысел 5 (см.фиг.З), опирающихся на грузоприемную платформу 6, так что один конец коромысел 5 шарнирно соединен с тягами 4, а другой конец через обкатные ролики 7 сочленен с кулачками 8. посаженными на валы 9. опоры которых 10 закреп; лены на грузоподъемной платформе 6.

Валы 9 через соединительные муфты 11 связаны с редуктором 12. в свою очередь через цепную передачу 13 соединенным с двигателем 14. скоммутированным через контакты We блоком 15 управления, связанным через контакты SQi с командоаппаратом 16 (например, типа КА-424) находящимися на валу 9.

(/

С

00

ю

4 СЛ Ю 4

Грузоподъемная платформа 6 установлена на силоизмерительных преобразователях 17 (например, тензодатчиках), опирающихся на станины 18, и фиксирована от смещений струнками 19.

Выходы всех преобразователей 17 (на фиг.1 обозначены буквами а, б, в, г) подключены к входам коммутатора 20, выход которого через аналого-цифровой преобразователь (АЦП) 21 связан с шинами 22 микропроцес- сорного контроллера 23, содержащего центральный процессор (ЦП) 24, оперативное запоминающее устройство (ОЗУ) 25, постоянное запоминающее устройство (ПЗУ) 26 и интерфейс ввода-вывода 27. Контакты SQi командоаппарата 16 также подсоединены к шинам 22.

Информационные выходы интерфейса 27 подключены к оконечному устройству 28 (например, цифропечатающей машине), а управляющий выход через усилительный элемент 29, реле 30 реверса связан с блоком управления 15.

Датчик положения 31, подключенный через схему 32 динамического торможения двигателя 33 рольганга к входу блока 15, обеспечивает автоматическую остановку заготовки 34 в середине зоны действия грузоподъемных штанг 2 (с помощью выходных контактов R).

На приливах 35, укрепленных на станинах 18, размещен эталонный груз 36 через тяги 37, коромысла 38 (см.фиг.3) и обкатные ролики 39, связанные с кулачками 40, жестко посаженными на вал 9, причем макси- мальные радиусы кулачков 8 и 4 смещены на некоторый угол (около 180°); В непосредственной близости от силоизмерительных преобразователей 17 в платформу 6 вмонтирована термопара - датчик температуры 41, вы- ход которой t° подключен к коммутатору 20.

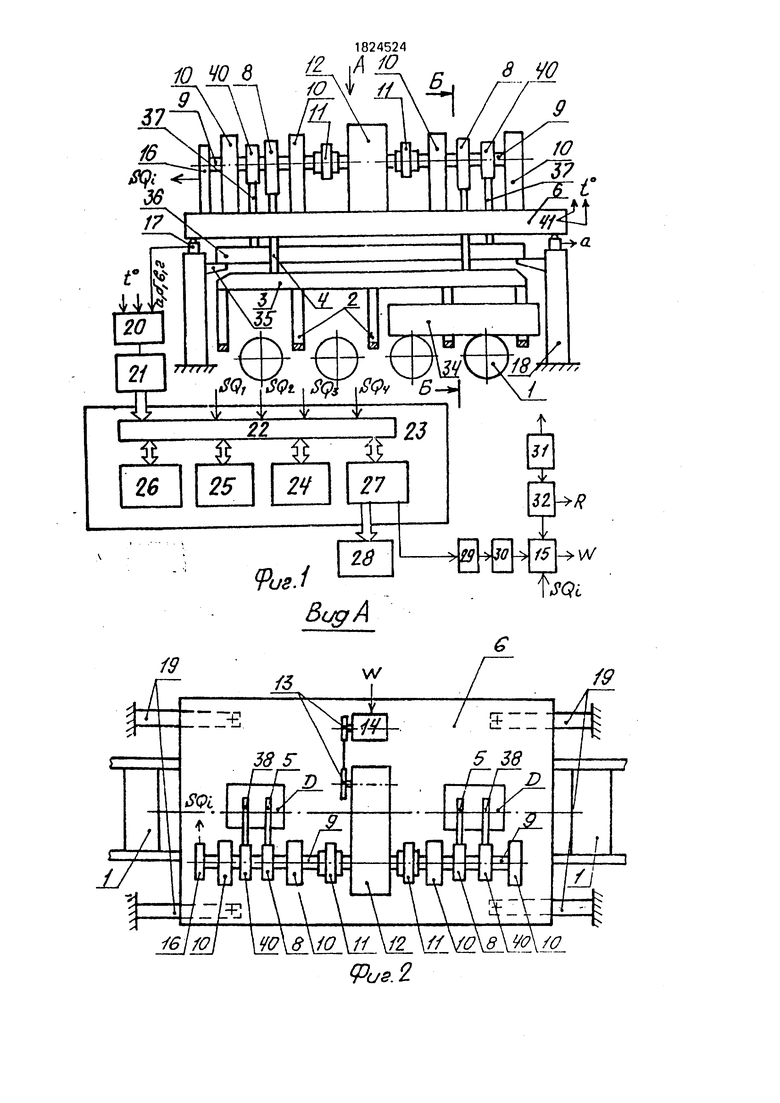

Схема 32 динамического торможения двигателя 33 рольганга изображена на фиг.4 и содержит выходное реле 42 датчика 31 положения, реле времени 43, контактор 44 остановки и контактор торможения 45, контакты которого, обозначенные в соответствии с фиг.1, R-1(45-1) и R-2(45-2), образуют вместе с резистором Пд контур динамического торможения.

Блок управления 15 приводом подъема изображен на фиг.5 и содержит стартовое реле 46, контактор 47 Вперед, реле времени 48, контактор 49 Назад, реле 50 продолжения цикла, реле 51 окончания цикла.

Устройство работает следующим образом.

До начала собственного взвешивания коммутатор 20 по очереди подключает к аналого-цифровому преобразователю-21 сило- измерительные преобразователи 17 и термопару 41. Результат измерения с выхода преобразователя 21 через шины 22 контроллера 23 поступает в ОЗУ 25. По программе, записанной в ПЗУ 26, контроллер 23 определяет начальный сигнал преобразователей 17 и текущий сигнал термопары 41. Программа определения начального сигнала (нуля) преобразователей 17 может пред ставлять собой, например, вычисление среднего из 16 последовательных измерений и запоминание старших разрядов в ОЗУ 25. Программа определения сигнала термопары 41 содержит, кроме усреднения, и операцию линеаризации сигнала по статической характеристике термопары 41, также записанной в ПЗУ 26.

Процесс взвешивания происходит следующим образом.

При достижении заготовкой 34, перемещающейся по роликам 1, зоны действия датчика 31 положения срабатывает (фиг.4) выходное реле 42, обесточивающее контактом 42-1 контактор 44, снимающий контактами 44-1, 44-2, 44-3 питание с двигателя 33 рольганга. На время действия реле 43 времени (1-3 с) включается контактор 45 торможения, образующий контактами 45-1, 45-2 контур динамического торможения с резистором . Другое наименование контактов 45-1 и 45-2 (R-1 и R-2) дано для уяснения связи с фиг.1, где виход схемы обозначен R.

Работу привода подъема рассмотрим с помощью фиг.5 и 3

Контактом 45-43 из схемы 32 включается на самоблокировку стартовое реле 46, а контактом 46-2 последнего - контактор 47 Вперед, контактами которого 47-1, 47-2, 47-3 включается двигатель 14, вращающий через передачу 13 и редуктор 12 валы 9 с кулачками 8 и 40. При угле поворота вала 9 около 80° кулачком 8 через коромысло 5 тягой 4 заготовка 34 поднимается над уровнем роликов 1. Срабатывают контакты SQi командоаппарата 16, обесточивая контактор 47 и включая реле времени 48. Контакты командоаппарата 16 подключены также к шинам 22, периодически опрашиваемым контроллером 23. При срабатывании контакта SQi центральный процессор 24 по команде, записанной в ПЗУ 26 начинает измерение массы заготовки 34 Выдержка времени реле 48 выбрана несколько большей, чем время измерения массы контроллером 23. так что к моменту срабатывания реле48 процесс измерения массы закончен Результат измерения массы каждой затотовки 34 запоминается в ОЗУ 25 (после вычитания из результата измерения нуля устройства). Далее контактом 48-2 включается реле 50 продолжения цикла, а контактом последнего 50-2 - контактор 47 Вперед. Вновь работает двигатель 14. а вал 9 вращается до того, как сработают контакты 50з командоаппарата (примерно при угле поворота 270° вала 9). До этого при угле поворота вала 9 около 180° происходит срабатывание контакта SU2 командоаппарата 16. опускание заготовки 34 на ролики 1 и увод ее из зоны действия грузоприемных штанг 2. При срабатывании контактов ЗОз вновь обесточивается контактор 47 Вперед, включается реле времени 48, а контроллер 23 по алгоритму, адекватному алгоритму взвешивания заготовки 34. производит измерение и запоминание массы эталонного груза 36, который в этом положении вала 9 оказывается поднятым над уровнем приливов 35 и приложенным через тяги 37. коромысла 38 к преобразователям 17.

По окончании выдержки реле 48 вновь происходит включение реле 50 и контактора 47 Вперед. Двигатель 14 продолжает работу до срабатывания контактов SQ4 командоаппарата 16, вследствие чего обесточивается реле 51 окончания цикла, стартовое реле 46 возвращается в исходное положение.

Поскольку номинальная масса эталонного груза Рэн известна, то по результату его взвешивания в контроллере 23 может быть вычислена фактическая масса заготовки РЗ из следующей пропорции:

Рз Р

гзи

ИЛИ

Рт 1 . р 3 - ргэ

гэи

где Рэи и Рзи - соответственно результаты измерения эталонного груза 36 и заготовки 34. Результат (масса заготовки 34) выдается в оконечное устройство 28 (например, циф- ропечатающую машину).

При стабильных параметрах устройства масштабирующий коэффициент К

Рэн

-Б- также стабилен от взвешивания по

ГЭИ

взвешиванию. В ПЗУ 26 записана специальная программа, по которой процессор 24 сравнивает коэффициенты К нескольких последних (например, трех) измерений и, если различие коэффициентов не превышает некоторой заранее установленной величины (например, величины 0,002), то масштабирующий коэффициент запоминается а РЭУ 25, а через интерфейс 27 ввода-вывода и усилительный элемент 29 процессором 24 выдается команда на включение реле реверса 30. т.е. отменяется взвешивание эталонного груза 36 в цикле каждой заготовки 34. В 5 этом случае (см.фиг.5) после взвешивания заготовки 34 контактом 48-1 включается контактор 49 Назад (т.к. контакт 30-1 замкнут, а контакт 30-2 разомкнут), двигатель 14 контактами 49-1. 49-2. 49-3 реверсиру- 0 ется и заготовка 34 возвращается на ролики 1, чем существенно сокращается цикл взвешивания.

Программой контроллера 23 предусматривается возврат к полному циклу взвеши- 5 вания, т.е. с использованием эталонного груза 36 по результатам измерения в каждом цикле сигнала термопары 41. Поскольку параметры преобразователей 17 зависят от температуры, то после того, как показания

0 термопары 41 изменяются на заранее установленную величину (например. 5р). процессор 23 выдает на интерфейс 27 команду на отключение реле реверса 30, после чего следующие взвешивания заготовок 34 про5 изводятся с использованием эталонного груза 36 и вычислением масштабирующего коэффициента в процессоре 23 в каждом цикле взвешивания.

Формула изобретения

0 Устройство для взвешивания заготовок, содержащее расположенные между роликами рольганга грузоприемные штанги, соединенные тяги через коромысло и кулачки с „приводом подъема взвешиваемого и эталон5 ного грузов, установленных на грузоприем- ной платформе с силоизмерительными датчиками, подключенными к управляющему блоку, а также датчик положения, связанный через схему динамического торможе0 ния рольганга с блоком управления привода подъема, отличающееся тем, что, с целью повышения быстродействия, в него введены аналого-цифровой преобразователь, коммутатор, усилитель, реле реверса и

5 датчик температуры, при этом, управляющий блок выполнен в виде микропроцессорного контроллера с печатающим выводом, который подключен своими входными шинами через аналого-цифровой преобраэова0 тель к коммутатору, а выходом через усилитель и реле реверса - к входу блока управления привода подъема, а датчик температуры связан выходами с первым входом коммутатора, два последующих входа

5 которого связаны с выходами соответствующих силоизмерительных датчиков.

fff

Ч

ФигЗ

2lUnum ,.,

яипит tf-j

/.

W

«V

.. J

-/N

V

g„

-3808 I I I

Ы

v NX (5-/Л I i№« 220B

33

.,

ипит tf-j

/.

/v --

y -. rbnlrK -vjr50-2 I -.2

16-1/ 5И

f i I |

V IJ

№

tfUnum

jtoЈ

fi.f i

Ч--т- Да I

,

Ґ

яы

г

№В

М h

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕСА ЗАГОТОВОК | 1991 |

|

RU2012855C1 |

| Устройство для взвешивания слитков | 1990 |

|

SU1760364A1 |

| Устройство для взвешивания заготовок в потоке | 1990 |

|

SU1770768A1 |

| Способ определения массы заготовки в потоке | 1990 |

|

SU1762126A1 |

| ВЕСОИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 1973 |

|

SU398834A1 |

| Весовое устройство | 1986 |

|

SU1500847A1 |

| Система измерения и контроля веса отгружаемого материала грузоподъемным механизмом | 2015 |

|

RU2610567C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МАССЫ РУЛОНОВ ЛИСТОВОГО МЕТАЛЛА (ВАРИАНТЫ) | 2007 |

|

RU2364843C1 |

| МАССОМЕТРИЧЕСКИЙ СПОСОБ ВЫСОКОТОЧНОГО ОПРЕДЕЛЕНИЯ ВЕСА ГРУЗА И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2334955C1 |

| Контрольно-весовое устройство для отбраковки штучных грузов | 1979 |

|

SU859826A1 |

Использование: весоизмерительная техника. Сущность изобретения: устройство содержит четыре силоизмерительных датчика, коммутатор, АЦП, микропроцессорный контроллер, печатающий вывод, усилитель, реле реверса, блок управления привода-подьема, датчик положения, схему динамического торможения 5 ил

Риг.Ч

/у

Я/А 5

| Устройство для взвешивания слитков | 1990 |

|

SU1760364A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-06-30—Публикация

1991-04-19—Подача