w

11304947

Изобретение относится к металлури, в частности к прокатному произдству, и совершенствует способы окатки листов и полос.

Цель изобретения - повышение точсти геометрических размеров прота.

Способ прокатки, включающий одноеменную подачу технологической азки и полосовой заготовки между бочими валками, вращение рабочих лков с,разной окружной скоростью создание граничного режима трения контактной поверхности одного из лков и заготовки, предполагает созние на другом валке гидродинамичесго режима трения при вращении этовалка со скоростью, определяемой соотношения

.а , . .,n

(1)

5

(VB + Vo ) (l-ej

()

ичем толщину смазочного слоя на ходе из валков выбиргиот в диапане

h, 3 (Rl + RC, ) - 00. (2) е Vp - окружная скорость валка,м; скорость движения прокатываемой .заготовки на входе в валки, м/с; коэффициент вытяжки; толщина смазочного слоя на выходе из валков, мкм; угол захвата, рад; пьезокоэффициент вязкости технологической смазки, давление пластического форо

моизменения материала полосы,

динамическая вязкость смазки при атмосферном давлении, м ./с;

шероховатость поверхности полосы, мкм;

шероховатость поверхности валков, мкм.

20

25

в V

УoiРВ. Ро R 30

35

в зн че оч ре на

гд

че ло за те ро ка ло то ка ще ты на су ло ги ка щи су ло

то

Ни

сл до го

Q ля но см ни ве

5 ли .Rg ма ше ще

Согласно предлагаемому способу полосовую заготовку подают между вращающимися рабочими валками. Одновременно с подачей заготовки между рабочими валками подают технологическую смазку. Движение валков и полосы приводит к тому, что подаваемая между валками технологическая смазка втягивается в пространство между валками и полосой, в результате чего происходит возрастание давлений

в слое технологической смазки до значений, когда начинается пластическое течение материала полосы в очаге деформации. Это давление определяется из условия пластичности на входе в очаг деформации

РЬ. M5C5s-G , где G - сопротивление деформации

материала прокатываемой

полосы,

напряжение противонатяжения, н/м .

б„

При достижении давления пластического формоизменения материала полосы между поверхностью прокатываемой заготовки и валками образуется слой технологической смазки, толщина которого уменьшается в направлении прокатки за счет изменения скорости полосы при ее деформировании. При этом толщина смазочного слоя различна для каждого из валков. Для валка, имеющего граничньй режим трения с прокатываемой полосой, минимальная толщина смазочного слоя меньше половины суммарной высоты микронеровностей полосы и валка. Для валка, имеющего гидродинамический режим трения с прокатываемой полосой, минимальная толщина смазочного слоя больще половины суммарной высоты микронеровностей полосы и валков по параметру щерохова

тости R и

равна п

h, 3 (R;; + R; ) - 4оо.

Нижнее значение толщины смазочного

слоя в формуле выбрано из условия достижения режима гидродинамического трения,, верхний предел h, определяется требованиями к отделке поверхности изделия. Завышенная толщина смазочного слоя приводит к образованию значительной шероховатости поверхности. При этом максимальная величина микронеровностей равна 100 мкм Rg (2). Дальше идут отклонения формы макронеровностей. Установлено, что шероховатость поверхности, образующейся цри деформировании заготовки в

режиме гидродинамического трения, связана с толщиной смазочного слоя соотношением

R., 0,25h, .

Таким образом, наибольшее значение толщины смазочного длоя при R 100 мкм составлят 400 мкм. Для того, чтобы обеспечить гидродинамический режим трения валка с прокатываемои заготовкой, скорость вращения валка определяют из условия равновесия объема смазки на входе в очаг деформации при h,3(Rg + R )-400

(B.i.Yo) ()jig (V + ) Тогда наименьшая скорость этого валка устанавливается при минимальной толщине смазочного слоя для гидродинамического режима трения, а максимальная - при наибольшей толщине слоя. При вращении другого валка со- скоростью, меньщей, чем минимальная скорость валка, на котором реализуется гидродинамический режим трения, на .контактной поверхности другого валка с заготовкой обеспечивается граничньй режим трения. Вращение валка с гидродинамическим режимом трения с большей скоростью по сравнению с валком с граничным режимом трения обеспечивает более высокую нагнетающую способность для валка с гидродинамическим режимом трения. Различие в нагнетающей способности валков приводит к различным толщинам смазочного слоя смазки, толщина слоя смазки выше у валка с гидродинамическим режимом трения. За счет различия толщины смазочного слоя на контактирующих поверхностях рабочих валков с прокатываемой заготовкой на валке с гидродинамическим режимом трения коэффициент внешнего трения с заготовкой меньше, чем на другом валке, в результате чего реализуется асимметрия условий трения.

Таким ооразом, обеспечение граничного режима трения на одном валке и гидродинамического режима трения на другом валке за счет вращения валков с разной окружной скоростью вызывает различие коэффициента трения между прокатьшаемой полосовой заготовкой и валками от минимального значения, соответствующего коэффициенту жидкостного трения для одного из валков, до максимального, соответствующего граничному трению на другом валке. Различие трения на контактных поверхностях рабочих валков с заготовкой за счет рассогласования скоростей валков, вращающихся с различными режимами трения на контактных поверхностях, приводит к нарушению симметрии условий трений процесса прокатки заготовки и сопровож10

049474

дается значительным снижением удельных давлений в очаге деформации. Создание асимметричных условий трения на контактных поверхностях рабочих 5 валков с полосовой заготовкой поз- воляет снизить действующие на валки распорные усилия и уменьшить за счет этого упругое сплющивание прокатных валков, повышая тем самым точность и качество листов, полученных при прокатке.

Пример 1 (по известному способу) . На стане с рабочими валками диаметром 600 мм прокатывают полосы из углеродистой стали i08 кп, имеющих толщину 1,0 и ширину 500 мм. На контактных поверхностях валков и прокатываемой заготовки создают граничный режим трения при вращении валков со скоростью: для одного валка 0,4 м/с, для другого 0,444 м/с. Параметры процесса прокатки следующие: ,4 м/с; У 0,013 рад; R 2,0 мкм; смазка П28 (брайтсток); 1,11. Распорные усилия, отклонения толщины листа в поперечном сече15

20

25

0

НИИ, отклонения от плоскостности листа составляют соответственно 230 т; -нО,05 мм; 5,0 мм.

П р и м е р 2 (по предлагаемому способу). На стане с рабочими валками диаметром 600 мм прокатывают полосы из углеродистой стали 0,8кп, имеющих толщину 1,0, ширину 500 мм. На контактной поверхности одного валка с заготовкой обеспечивают граничньй режим трения, на другом валке гидродинамический, с вращением рабочих валков с разной окружной скоростью при следующих параметрах про- VQ 0,4 м/с; q 0,013 рад; RQ 2,0 мкм; смазка П28 (брайтсток); 1,11. Толщину смазочного слоя на выходе из валков получают в интервале h 24-400 мкм, где нижнее значение h получено при R 6 мкм. Значения скоростей одного из валков для h 24 мкм; h, 80 мкм; h, 400 мкм

0

5

0

5

составляют соответственно V 0,635 м/с; Vg 2,95 м/с; V 16,19 м/с для другого валка с г ра- ничным трением Vg 0-,4 м/с. Распорные усилия, отклонения толщины листа в поперечном сечении, отклонения от плоскостности листа при вращении валка с гидродинамическим режимом трения на контактной поверхности со скоростью 0,635 м/с; 2,95 м/с; 16,19м/с

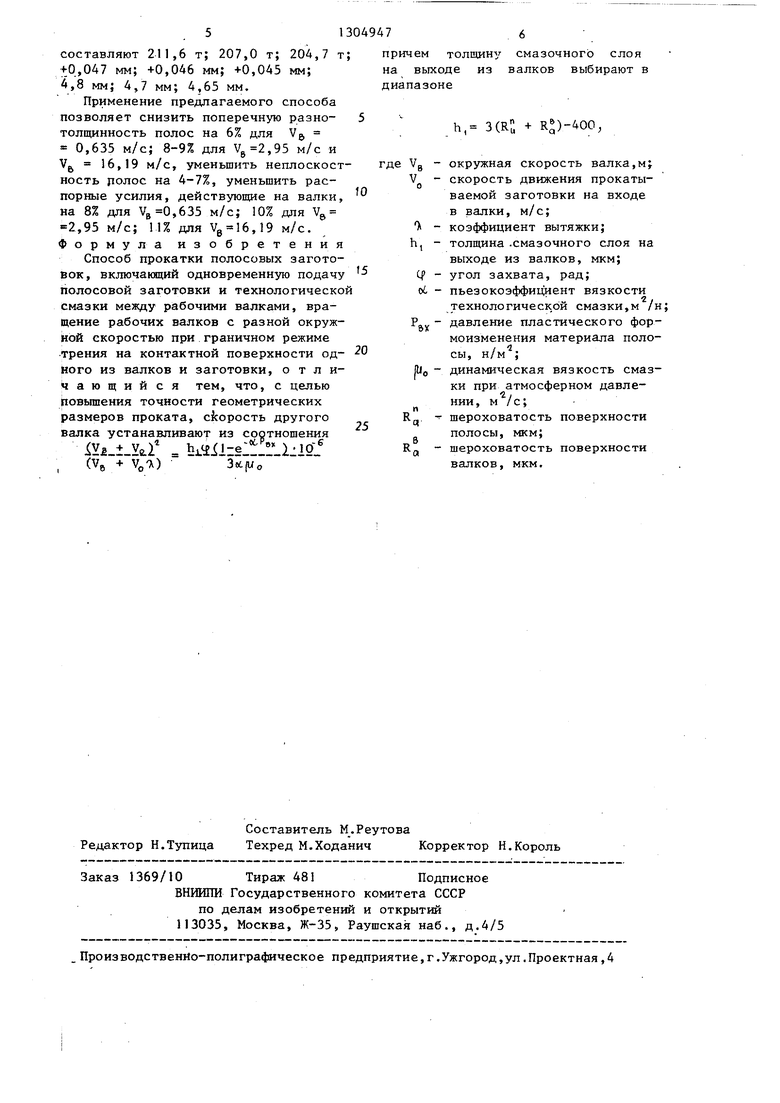

причем толщину смазочного слоя на выходе из валков выбирают в диапазоне

10

составляют 211,6 т; 207,0 т; 204,7 т; +0,047 мм; +0,046 мм; +0,045 мм; 4,8 мм; 4,7 мм; 4,65 мм.

Применение предлагаемого способа

позволяет снизить поперечную разно- 5 - -I/D толщинность полос на 6% для V . h,- J(. и а- « 0,635 м/с; 8-9% для ,95 м/с и

Vg, 16,19 м/с, уменьшить неплоскост- где Vg - окружная скорость валка,м; кость полос на 4-7%, уменьшить распорные усилия, действующие на валки, на 8% для VB 0,635 м/с; 10% для Vg ,95 м/с; 11% для Vg 16,19 м/с. Формула изобретения

Способ прокатки полосовых заготовок, включающий одновременную подачу полосовой заготовки и технологической смазки между рабочими валками, вращение рабочих валков с разной окружной скоростью при граничном режиме трения на контактной поверхности одного из валков и заготовки, отличающийся тем, что, с целью повышения точности геометрических размеров проката, скорость другого

20

25

V - скорость движения прокатываемой заготовки на входе в валки, м/с; - коэффициент вытяжки; h, - толщина .смазочного слоя на

выходе из валков, мкм; О - угол захвата, рад; об - пьезокоэффициент вязкости

технологическ.Ьй смазки,м /н

Р.,., - давление пластического форох

моизменения материала полосы, н/м ;

динамическая вязкость смазки при атмосферном давлении, м/с;

шероховатость поверхности полосы, мкм;

рс

валка устанавливают из соотношения

bx llie± r i ig

(VB + V« X)

.ju,

Редактор Н.Тупица

Составитель М. Реутова

Техред М.Ходанич Корректор Н.Король

Заказ 1369/10 Тираж 481Подписное

ВНЙИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб ., д.4/5

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная,4

причем толщину смазочного слоя на выходе из валков выбирают в диапазоне

где Vg - окружная скорость валка,м;

V - скорость движения прокатываемой заготовки на входе в валки, м/с; - коэффициент вытяжки; h, - толщина .смазочного слоя на

выходе из валков, мкм; О - угол захвата, рад; об - пьезокоэффициент вязкости

технологическ.Ьй смазки,м /н;

Р.,., - давление пластического форох

моизменения материала полосы, н/м ;

динамическая вязкость смазки при атмосферном давлении, м/с;

шероховатость поверхности полосы, мкм;

шероховатость поверхности валков, мкм.

рс

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЛОЧЕНИЯ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2404873C1 |

| Способ профилирования валковпРОКАТНОгО CTAHA | 1979 |

|

SU797812A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2007 |

|

RU2343021C2 |

| Способ прокатки металлов | 1984 |

|

SU1243848A1 |

| Устройство для прессования профилей | 1983 |

|

SU1176992A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОЙ ФОЛЬГИ С ИНТЕГРИРОВАННЫМИ ЗАЩИТНЫМИ ЭЛЕМЕНТАМИ | 2012 |

|

RU2598413C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1998 |

|

RU2131311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОЙ ФОЛЬГИ, СНАБЖЕННОЙ ИНТЕГРИРОВАННЫМИ ЗАЩИТНЫМИ ЭЛЕМЕНТАМИ | 2013 |

|

RU2615095C2 |

| Способ обработки комплекта рабочих валков | 1978 |

|

SU778836A1 |

| Способ прокатки полосовой стали | 1982 |

|

SU1058648A1 |

Изобретение относится к металлургии, в частности к прокатному производству, и совершенствует способы прокатки- листов и полос. Целью изобретения является повышение точности геометрических размеров проката. Согласно способу заготовку подают между вращающимися с разной окружной скоростью вллками с одновременной подачей смазки. При этом со стороны заготовки и одного из валков создают граничный режим трения, со стороны заготовки и другого валка - гидродинамический . Гидродинамический режим трения обеспечивается вращением валка со скоростью, определяемой из соотношения (V + VQ) (Vg + VgTi) h,q. ( ) 3o(.pjo , причем толщину смазочного слоя на выходе из валков выбирают в диапазоне h, 3(Rg + Кд )-400, где Vg - окружная скорость валка, м; Vg - скорость движения прокатываемой заготовки на входе в валки, м/с; - коэффициент вытяжки; h, - толщина смазочного слоя на выходе из валков, мкм; Cf - угол захвата, рад; oi - пьезокозффициент вязкости технологической смазки,м /н; Pg - давление пластического формоизменения материала полосы, н/м ; д динамическая вязкость смазки при атмосферном давлении, Кд - шероховатость поверхности полосы, мкм; Rg - шероховатость поверхности валков, мкм. Создание асимметричных ус ловий трения на контактных поверхностях рабочих валков позволяет зна. чительно снизить удельщле давления в очаге деформации, уменьшить упругое сплющивание прокатных валков, повышая тем самым точность и качество листов., i (Л :о о 4 СО 4;

| Гоффман 0., Закс Г | |||

| Введение в теорию пластичности для инженеров.- М.: Машиностроение, 1957, с.227-228 | |||

| Бесфитильная горелка для жидкого топлива | 1925 |

|

SU2789A1 |

Авторы

Даты

1987-04-23—Публикация

1985-09-03—Подача