Изобретение относится к литейному производству, в частности к способам изготовления биметаллических заготовок.

Целью изобретения является повышение прочности изделий.

В интервале температур 1280-1180 С в зоне сварки слоев.происходит вьше- ление эвтектических карбидов, повышающих прочность заготовки. При увеличении скорости охлаждения заготовки сверх 100°С/мин выделение этих карбидов начинает подавляться, что снижает механическую прочность изделия. Уменьшение скорости охлаждения ниже 60°С/мин экономически .нецелесообразно, так как эвтектические карбиды образуются и при более высокой скорости охлаждения, соответствуюш ей естественному охлалодению в кокиле центробежной машины заготовок с наружным диаметром 185-195 мм, внутренним диаметром 65-75 мм, длиной

20 0,3-0,5%. При более низком содержании углерода в зоне сварки слоев образуется недостаточное количество хрома, понижается прочность заготовки, а при повьшении содержания угле1 Z40-1 Z jU мм и массой /4U ZjU кг.лг, о. llVJoauLUdririi l -U cjJ/tvctnFm iJit;

Для снижения скорости охлаждения рода сверх 0,5% в зоне сварки наблюдаются участки остаточного аустенита пониженной твердости. Во внутреннем слое содержание углерода ниже 0,08% экономически нецелесообразно, а содержание выше 0,12% понижает его коррозионную стойкость. При содержании хрома ниже 20% в зоне сварки заметно уменьшается количество эвтектических и вторичных карбидов, что снинилсе 60 С/мин в интервале температур 1280-1180°С необходимо охлаждение заготовок проводить в термических пе- ч:ах, что удлиняет процесс и снижает его производительность. В интервале 30 температур 950-840 С происходит выделение вторичных карбидов, также повышающих механическую прочность готового изделия. При скорости охлаждения

более 5 С/мин выделение вторичных карбидов подавляется, а при скорости нилсе 0,2°С/мин процесс также эконо-- мически нецелесообразен. В интервале температур 840-АОО С возможен распад аустенита во внутреннем слое с образованием перлита и понижением коррозионной стойкости внутреннего слоя, что может наблюдаться при скоростях

35 жает прочность заготовки. I

При увеличении содержания хрома

выше 28% в зоне сварки слоев образуются участки остаточного аустенита, также понижающие прочность изделия. При содержании никеля ниже 5% в зоне сварки наблюдается небольшое количество мартенсита, а при увеличении со40

,о„, „ держания никеля выше 7% в зоне свар- охлаждения, меньших 15 С/мин. При ско-

с / п I лс ки наблюдаются участки остаточного ростях охлаждения, больших 40 С/мин, 45 j

аустенита, и то, и другое снижает

прочность изделия. При содержании молибдена менее 1,8% в зоне сварки слоев заметно падает содержание марнаблюдается образование мартенсита и троостита в наружном слое изделия из среднеуглеродистой стали, что значительно повышает его твердость и затрудняет механическую обработку. Режим охлаждения в остальных интервалах температур не оказывает влияния на образование мартенсита.

В результате охлаждения литой заготовки по предлагаемому режиму в зоне сварки слоев образуется участок шириной до 35-45% толщины стенки заготовки, характеризующийся мартенсит50

55

тенсита, а увеличение содержания молибдена Bbmie 3,6% экономически нецелесообразно, так как не приводит к дальнейшему повьшдению содержания мартенсита и карбидов. При содержании титана до 0,2% заметно уменьшается микротвердость хромистых, карбидов, а при содержании титана более 0,8% резко падает жидкотекучесть внутреннего слоя заготовки при заливке.

ной структурой и повышенным содержанием карбидов. Данное обстоятельство значительно повышает твердость изделия в целом за счет образования в зоне сварки слоев участка с повышенной твердостью.

Использование способа целесообразно при центробежной отливке биметаллических заготовок, при которой наружный слой изделия получают из сред- неуглеродистой стали ст.30 - ст.50 и внутренний - из высоколегированной низкоуглеродистой хромоникельмолиб- деновой стали с содержанием углеро5 .да 0,08-0,12%, хрома 20-28%, никеля - 5-7%, молибдена 1,8-3,6% и титана 0,2-0,8%.

Содержание углерода в наружном слое должно находиться в пределах

0 0,3-0,5%. При более низком содержании углерода в зоне сварки слоев образуется недостаточное количество хрома, понижается прочность заготовки, а при повьшении содержания углелг, о. llVJoauLUdririi l -U cjJ/tvctnFm iJit;

рода сверх 0,5% в зоне сварки наблюдаются участки остаточного аустенита пониженной твердости. Во внутреннем слое содержание углерода ниже 0,08% экономически нецелесообразно, а содержание выше 0,12% понижает его коррозионную стойкость. При содержании хрома ниже 20% в зоне сварки заметно уменьшается количество эвтектических и вторичных карбидов, что снижает прочность заготовки.

При увеличении содержания хрома

выше 28% в зоне сварки слоев образуются участки остаточного аустенита, также понижающие прочность изделия. При содержании никеля ниже 5% в зоне сварки наблюдается небольшое количество мартенсита, а при увеличении со

тенсита, а увеличение содержания моибдена Bbmie 3,6% экономически нецелесообразно, так как не приводит к дальнейшему повьшдению содержания мартенсита и карбидов. При содержании титана до 0,2% заметно уменьшается микротвердость хромистых, карбидов, а при содержании титана более 0,8% резко падает жидкотекучесть внутреннего слоя заготовки при заливке.

313

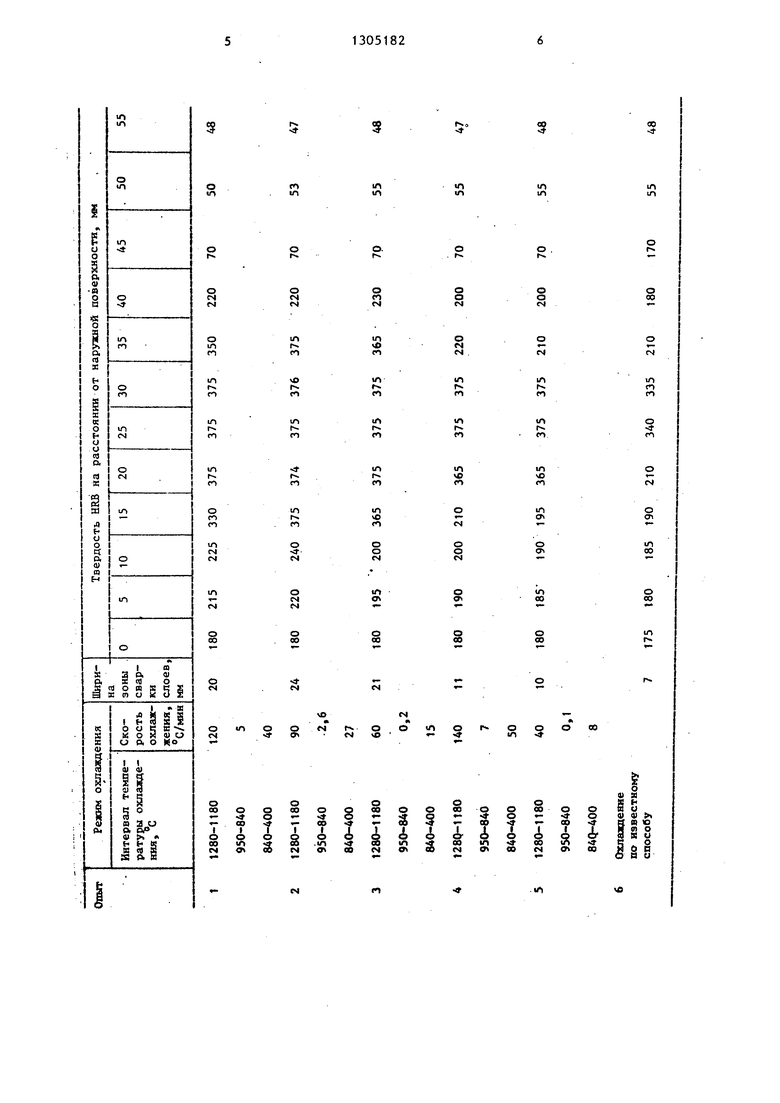

Проводят сопоставительные испытания известного и предлагаемого cnocoi бов,

В индукционных печах параллельно выплавляют среднеуглеродистую сталь с содержанием углерода 0,4% и высоколегированную низкоуглеродистую хромо- никельмолибденовую сталь состава, мас.%: С 0,10, Сг 24, Ni 6, Mo 2,7; Ti 0,5; Si и МпбО,8. Температура стали на выпуске из печи 1670-1700 С Внутреннюю поверхность изложницы внутренним диаметром 205 и длиной 1260 мм покрывают теплоизоляционной смесью следующего состава, мас.%: кварцевый песок 93 пульвербакелит 5 борная кислота 2, Изложницу нагревают газовой горелкой до 200-250 С, Заливку наружного слоя проводят из носкового ковша при 1580-1610 С со ско- ростью 5-7 кг/с при скорости, вращения изложницы 577 o6/NiHH, После заливки наружного слоя делают выдержку в течение 250-280 .с от начала заливки и заливают металл внутреннего слоя при 1530-1570°С со скоростью 3-5 кг/с. Общая продолясительность затвердевания металла при отливке по известному способу 20 мин. Затем заготовку извлекают из изложницы и охлаждают на воздухе.

При отливке по предлагаемому способу температуру заготовки постоянно контролируют контактной термопарой, и при достижении температуры 1280 С до 1180°С скорость охлаждения вьщер- живают в пределах 120-60°С/мин, При достижении заготовкой температуры 950°С ее извлекают из изложницы и помещают в термос, обеспечивающий

вьщерживание скорости охлаждения в пределах 5-0,2°С/мин, вплоть до момента достижения заготовкой температуры 840°С, затем заготовку извлекают из термоса и дальнейшее охлажде- ние происходит на воздухе при скорости охлаждения в интервале темпера

5 0

824

тур 840-400°С 40-15°С/мин. В зависимости от приведенной толщины отливки для обеспечения указанной скорости ее охлаждения в необходимых случаях используют печь для термообработки отливок. От отлитых заготовок отрезают кольца, на которых замеряют твердость через каждые 10 мм по сечению стенки, а после шлифовки и трав- ления замеряют ширину зоны сварки.

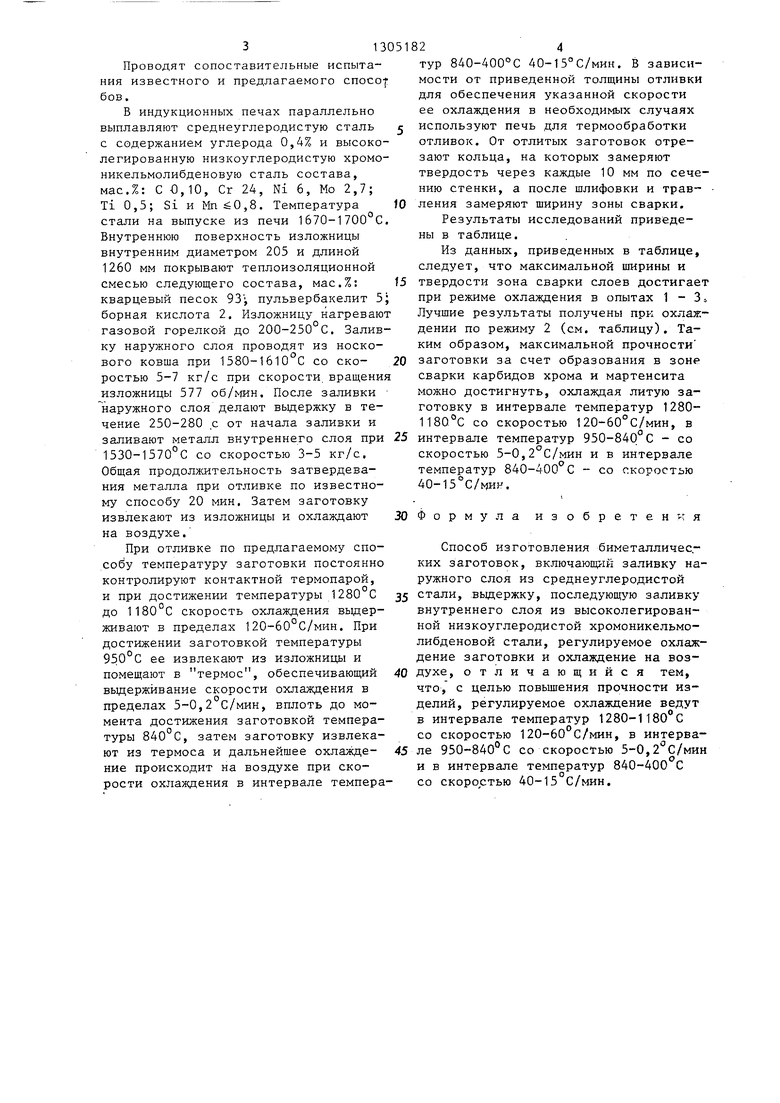

Результаты исследований приведены в таблице.

Из данных, приведенных в таблице, следует, что максимальной ширины и твердости зона сварки слоев достигает при режиме охлаждения в опытах 1 - 3 Лучшие результаты получены при охлаждении по режиму 2 (см. таблицу). Таким образом, максимальной прочности заготовки за счет образования в зоне сварки карбидов хрома и мартенсита можно достигнуть, охлаждая литую заготовку в интервале температур 1280- 1180°С со скоростью 120-60°С/мин, в 5 интервале температур 950-840°С - со скоростью 5-0,2 С/мин и в интервале температур 840-400 С - со скоростью 40-15°С/мии.

ОФормула изобретен ; я

Способ изготовления биметалличес,- ких заготовок, включающий заливку наружного слоя из среднеуглеродистой стали, .выдержку, последующую заливку внутреннего слоя из высоколегированной низкоуглеродистой хромоникельмо- либденовой стали, регулируемое охлаждение заготовки и охлаждение на воздухе, отличающийся тем, что, с целью повьшения прочности изделий, регулируемое охлаждение ведут в интервале температур 1280-1180 С со скоростью 120-60°С/мин, в интервале 950-840°С со скоростью 5-0,2 с/мин

и в интервале температур 840-400 С со скоростью 40-15 С/мин.

5

г

о in

го

ш

о г

о

f-.

о

СЧ

«ч

о

1Л

m

ш г го

vO

г- го

in г

m

in f го

in r «

Г-. го

о ел n

ш г

fO

ш см гч

о

-

t4

о сч

(Ч

§

о со

о гч

«ч

о

04

§ S

t ч

-

5

00

-

ш ю

«о п

in in

in in

о

1

о

г.

о о «ч

о

00

8

«ч

о

CvJ

о

- ГЧ

in

г

го

ш г

fO

in tn

(О

ш

г го

in r го

5

л

ш в го

in

vO

fo

о г5

о

«ч

in o

о

О

о

Ti

ш

00

§

S

in

CO

о

CO

о со

in о г.

о ш

§

00

о о «

со - in $ ю

9 ев (Ч

о

S

I

8 г

ч

гч о«

8 2

- - со g 00

(Ч о

00

еч

п

in

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения двухслойных направляющих роликов для машин непрерывного литья заготовок | 1988 |

|

SU1715472A1 |

| ЧУГУН | 2002 |

|

RU2224813C2 |

| Способ получения резцов из хромованадиевых чугунов | 1989 |

|

SU1686009A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ ОРГАНОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2013 |

|

RU2528687C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ С ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2831670C1 |

| ХОЛОДНОКАТАНЫЙ И ТЕРМООБРАБОТАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2829770C1 |

| ДВАЖДЫ ОТОЖЖЕННЫЙ СТАЛЬНОЙ ЛИСТ С ВЫСОКИМИ МЕХАНИЧЕСКОЙ ПРОЧНОСТЬЮ И ПЛАСТИЧНОСТЬЮ, СПОСОБ ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЕ ТАКИХ ЛИСТОВ | 2015 |

|

RU2667947C2 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ, ИМЕЮЩАЯ ПОВЫШЕННУЮ ДЕФОРМИРУЕМОСТЬ, И СПОСОБ ПРОИЗВОДСТВА ТАКОЙ СТАЛИ | 2017 |

|

RU2712591C1 |

Изобретение относится к области литейного производства, в частности к способам изготовления биметаллических заготовок,- Цель изобретения повьшение прочности изделий. Внутреннюю поверхность изложницы внутрен- ним диаметром 205 и длиной 1260 мм покрывают теплоизоляционной смесью и нагревают ее до 200-250 .С. Заливку наружного слоя производят при 1580- 1610 С со скоростью 5-7 кг/с при скорости вращения изложницы 577- об/мин. После заливки наружного слоя делают вьщержку в течение 250-280 С сг via- чала заливхш к эа.щвают металл внут-- реннего слоя при температуре 1530- 1570 С со скоростью 3-5 кг/с, Затнм отливку охлаждают и при достижении температуры 1280 С охлаждают до 1180°С со скоростью иО-бО С/мин.Затем при 950 С отливку извлекают из изложницы и охлаждают со скоростью 5-0,2 С/мин до 840 С и проводят охлаждение на воздухе от 840 до 400 С со скоростью 40-15 С мин. В результате изделия имеют повышенную прочность за счет образования в зоне сварки карбидов хрома и мартенсита. HRB на расстоянии от поверхности 25-30 мм составляет 375- 1 табл.

| Будагьянц Н.А., Карсский В.Е | |||

| Литые прокатные валки, М.: Металлургия, 1983, с | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

| РЖ Технология машиностроения, 1985, № 9, реф | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Производство трубных заготовок | |||

| Днепропетровск, МЧМ СССР, ВПО Союзтрубсталь,ВНИТИ. | |||

Авторы

Даты

1987-04-23—Публикация

1985-12-27—Подача