Изобретение относится к черной металлургии, в частности к производству резцов из хромованадиевых чугунов.

Цель изобретения - улучшение эксплуатационных свойств путем снижения склонности к трещинообразованию при ударных нагрузках и повышение износостойкости.

Способ осуществляют следующим образом.

Чугун марки ЗООХ14ФЗ заливают в керамическую форму. Полученная отливка имеет форму резца с размерами 20 х 25 х 50 мм.

После кристаллизации и охлаждения до 850°С на поверхности отливку извлекают из формы на вибраторе Т-ОР-170, затем резцы щипцами устанавливают в индуктор ТВЧ и нагревают до 1210-1220°С в течение 3 - 3,5 мин. Затем охлаждают резец сжатым

воздухом до 500-550°С (в течение 30-50 с) и далее по воздухе до комнатной температуры с последующим погружением его в сосуд с жидким азотом (до прекращения кипения азота). Далее резцы переносят в отпускную печь с температурой 540-550°С и выдерживают 1,3-1 ,Е ч с последующим охлаждением на воздухе. Затем следует еще один отпуск продолжительностью 0,5-0,6 ч при 560- 570°С.

Охлаждение отливок резцов из хромо- ванадиевого чугуна до 800-850°С способствует сохранению аустенитной структуры с равномерно распределенными в ней карбидными частицами. Охлаждение до более высокой (выше 850°С) температуры нецелесообразно, так как возникают трудности с выбивкой их из керамической формы и возможностью изменения при этом геометрии.

О 00

О О

о о

Температура охлаждения 800°C приводит к частичному распаду эуоенига на ферритно-карбидную структуру, имеющую пластинчатую форму, что нежелательно, так как последний нагрев осуществляют ТВЧ быстро и при этом не успеет в процессе аустенитазации полностью пройти диффузное перераспределение углерода и легирующих элементов в аустеише в поверхностных слоях детали,

Температура нагрева ТВЧ нмхе 12Ю°С не обеспечивает полного растворений карбидов ванадия в аустените, необходимых для повышения теплостойкости чугуна и износостойкости при его повышенных температурах. Нагрев выше нежелателен, так как возникает опасность оплавления детали, а также повышается стабильность аустенита и уменьшается количество мартенсита, образующегося при охлаждении кач до температуры жидкого азота, так и при охлаждении до температуры двукратного отпуска 540-570°С.

Охлаждение со скоростью менее 10°С/с приводит к распаду аустенита на феррито-карбидную структуру, наличие которой снижает износостойкость и теплостойкость чугуна. Охлаждение со скоростью более 30°С/с нежелательно, так как вследствие низкой теплопроводности чугуна воз- можно образование тэещин на поверхности детали.

Охлаждение до гемпергмуры жидкого азота (-196°С) способствует образованию мартемситэ из высоколегированного аустенита, что приводит к увеличению износостойкости при эксплуатации. Охлаждение до более высоких температур, например до комнатной, не сопровождается образованном мартенсита вследствие; высокой устойчивости аустенита и может вызвать увели- Цение остаточных напряжений в детали, отрицательно влияющих на прочность детали и ударную вязкость чугуна.

При первом отпуске с температуры 540- В50°С происходит дестабилизация аустенита, который обедняется углеродом и карбидообразукичиму элементами, а в процессе охлаждения от температур отпуска происходит мартенситнос1 превращение.

При втором отпуске при 560-570°С в течение 0,5-0,5 ч образуется еще дополнительное количество мартенсита и происходит отпуск мартенсита обоазующегося ранее.

Продолжительность первого отпуска 1,3-1,5 ч способствует более полному перераспределению углерода и легирующих элементов и образованию 40 ЛС% мартенсита При меньшей продолжит злы ости отпуска

(менее 1,3 ч) количество мартенсита уменьшается, что впоследствии отрицательно ска- зывается на износостойкости резцов. Продолжительность отпуска более 1,5 ч увеличмвает длительность процесса термообработки, практически не влияя на количество мартенсита, и, кроме того, может привести к образованию бейнита, уменьшая остаточные напряжения в детали.

Отпуск менее 0,5 ч недостаточен для отпуска мартенсита и снижения уровня остаточных напряжений. При продолжительности второго отпуска более 0,6 ч происходит снижение твердости на 1-2 ед.

HRC.

Температура отпуска менее 540°С не

обеспечивает достаточно интенсивного процесса карбидообразования, мартенсит- ное превращение не реализуется в достаточной степени, а при температуре выше 570°С происходит коагуляция карбидов, выделившихся из мартенсита, что отрицательно сказывается на износостойкости детали (резца), кроме того, возможен распад остаточного аустенита по первой ступени, что нежелательно.

Для внутренних слоев резцов двукратный отпуск при 540-570°С сопровождается распадом мартенсита, который образовался

из аустенита при охлаждении до температуры жидкого азота. Образовавшаяся ФКС имеет меньшую твердость и более высокую пластичность по сравнению с мартенситом, присутствующим на поверхности резца, и

вследствие этого уменьшается склонность к разрушению детали в процессе эксплуатации при возникновении ударных нагрузок. Одновременно происходящая при отпуске обработка поверхностных слоев на вторичную твердость способствует получению высокой теплостойкости детали и износостойкости ее за счет высокой твердости.

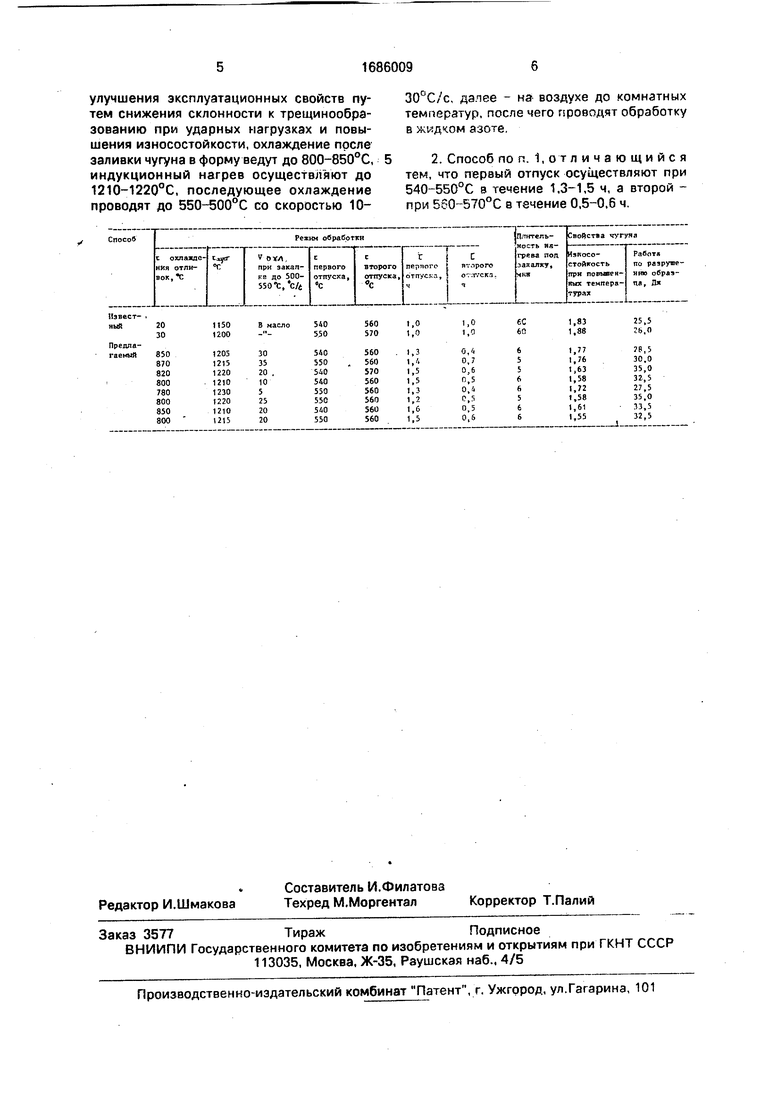

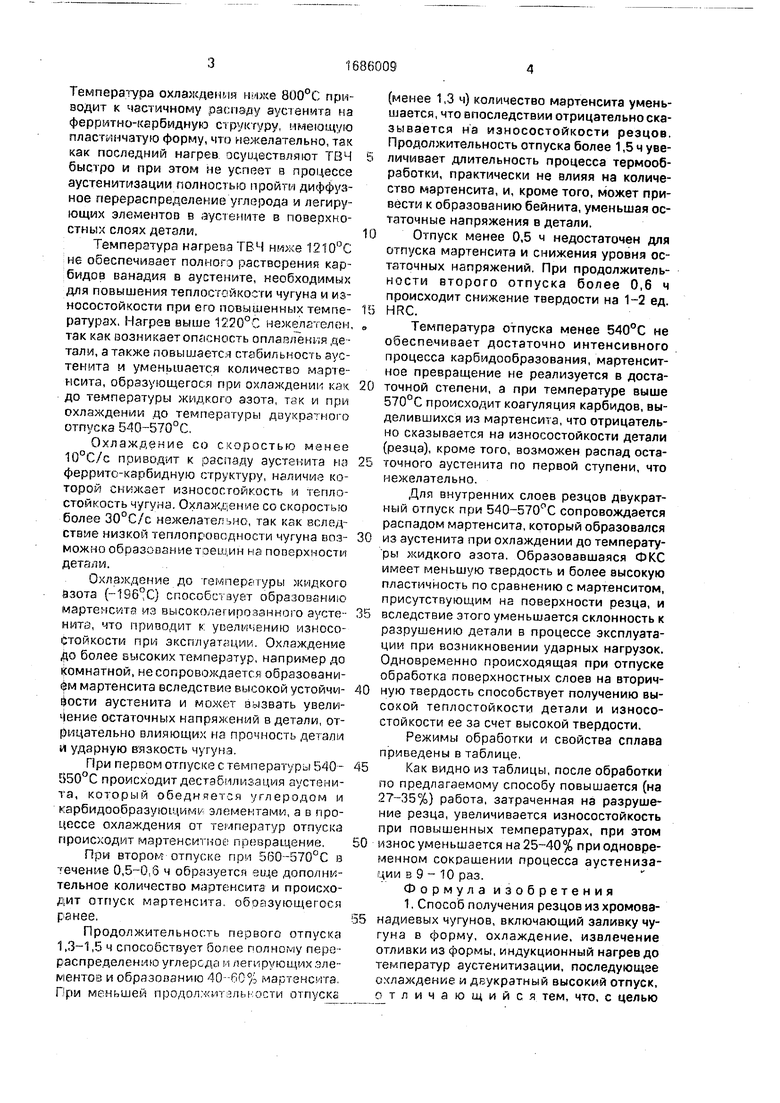

Режимы обработки и свойства сплава приведены в таблице.

Как видно из таблицы, после обработки

по предлагаемому способу повышается (на 27-35%) работа, затраченная на разрушение резца, увеличивается износостойкость при повышенных температурах, при этом

износ уменьшается на 25-40% при одновременном сокращении процесса аустениза- ции в 9 - 10 раз.

Формула изобретения

1. Способ получения резцов из хромованадиевых чугунов, включающий заливку чугуна в форму, охлаждение, извлечение отливки из формы, индукционный нагрев до температур аустенитизации, последующее охлаждение и двукратный высокий отпуск, отличающийся тем, что, с целью

улучшения эксплуатационных свойств путем снижения склонности к трещинообра- зованию при ударных нагрузках и повышения износостойкости, охлаждение после заливки чугуна в форму ведут до 800-850°С, индукционный нагрев осуществляют до 1210-1220°С, последующее охлаждение проводят до 550-500°С со скоростью 1030°С/с, дапее - на воздухе до комнатных температур, после чего проводят обработку

в жидком азоте,

2. Способ по п. отличающийся тем, что первый отпуск осуществляют при 540-550°С в течение 1,3-1,5 ч, а второй - при 560 570°С в течение 0,5-0,6 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| Способ термообработки высокохромистого чугуна | 1986 |

|

SU1413146A1 |

| Чугун | 1984 |

|

SU1280039A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| Способ термической обработки быстрорежущих сталей | 1982 |

|

SU1101459A1 |

| Способ термической обработки быстрорежущей стали | 1990 |

|

SU1749268A1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2051186C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ КРИОГЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2019 |

|

RU2703008C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| Способ термической обработки валков | 1979 |

|

SU885302A1 |

Изобретение относится к черной металлургии, в частности к производству резцов из хромованадиевых чугунов. Цель изобретения - улучшение эксплуатационных свойств путем снижения склонности к тре- щинообразованию при ударных нагрузках и повышения износостойкости. Предлагаемый способ включает заливку чугуна в форму, кристаллизацию, охлаждение до 800-850°С, нагрев до 1210-1220°С токами высокой частоты (ТВЧ), охлаждение со скоростью 10-30°С/с до 500-550°С, далее до комнатной температуры и следующий за этим двукратный отпуск, причем первый длится 1,3-1,5 ч при 540-550°С, а второй - 0,5-0,5 ч при560-570°С. Предлагаемый способ повышает работу, затраченную на разрушение резца, на 27-35%, а износостойкое ь при повышенных температурах увеличивается на 25-40%. 1 з. п. ф-лы, 1 табл. ё

| Вопросы производства и обработки стали: Тематический сборник научных трудов | |||

| - Челябинск, ЧПИ, 1983, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

1991-10-23—Публикация

1989-06-14—Подача