Изобретение относится к мясной и рыбной отрасли пищевой нромыныенности, в частности к произнюдству консервов детского питания.

Цель изобретения - повышение производительности и качества продукта.

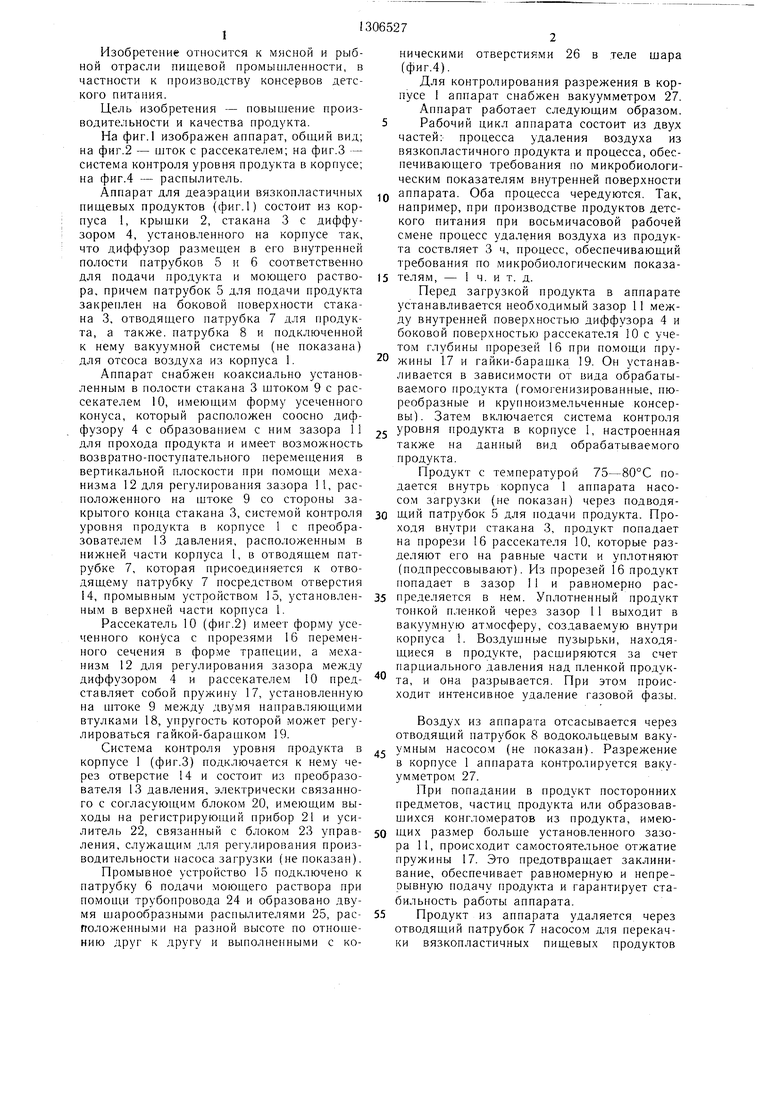

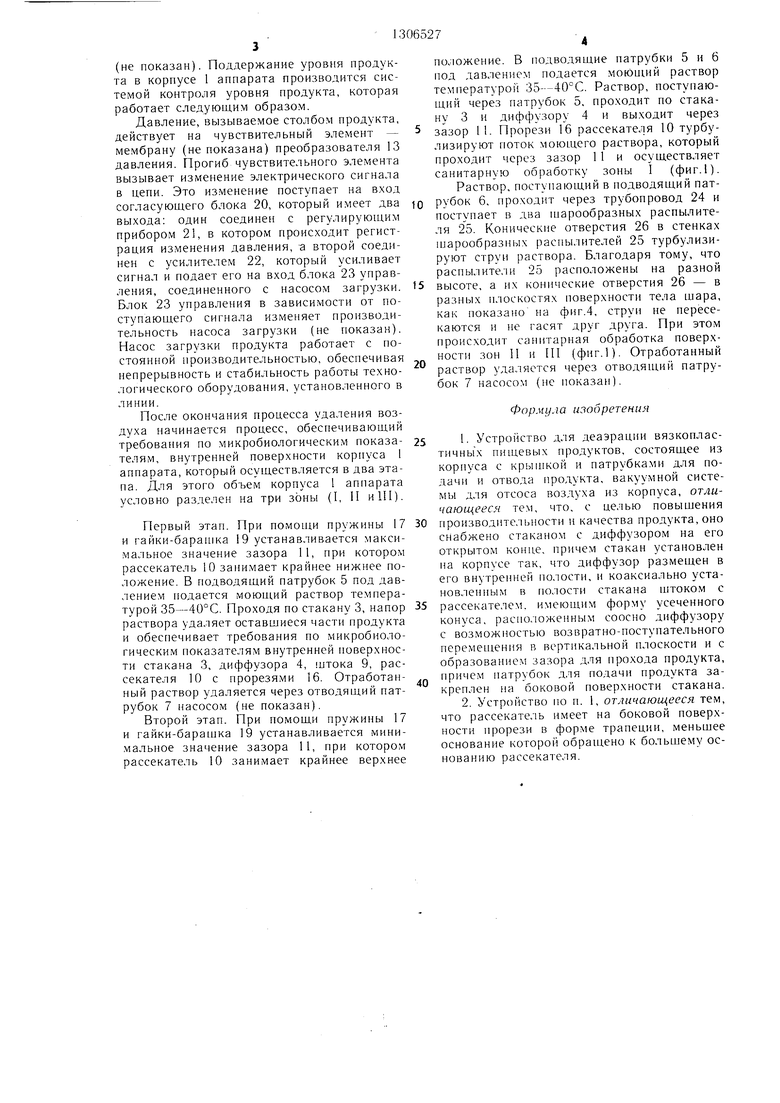

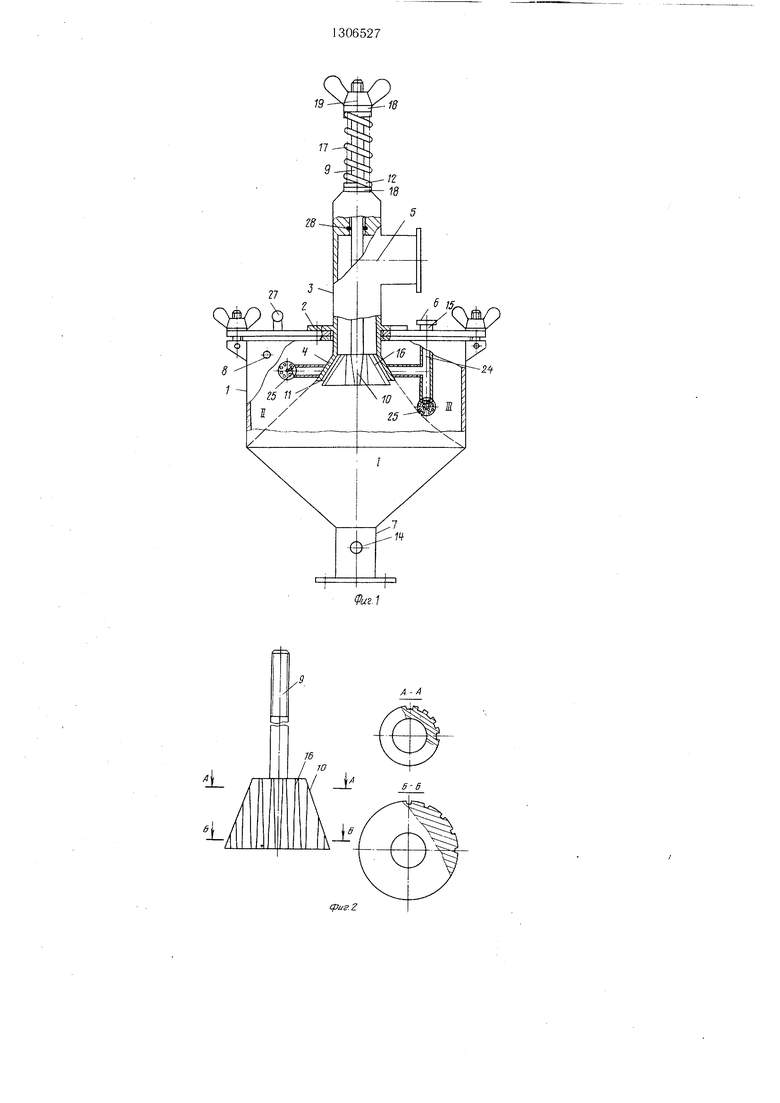

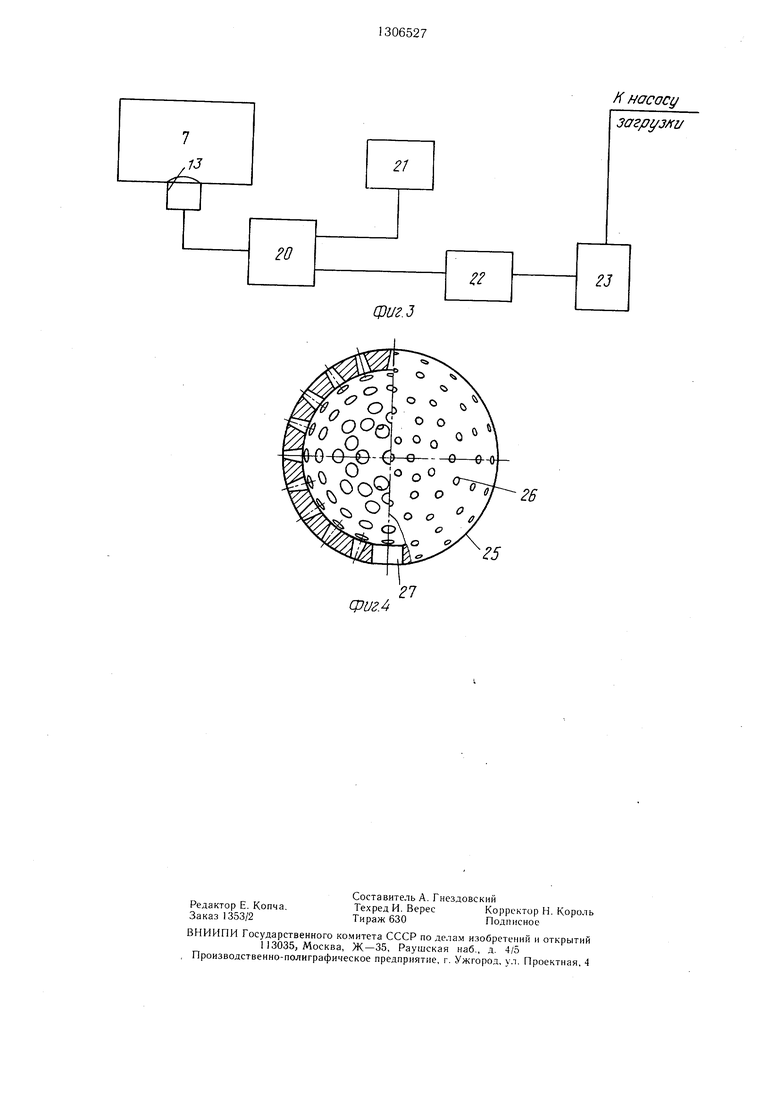

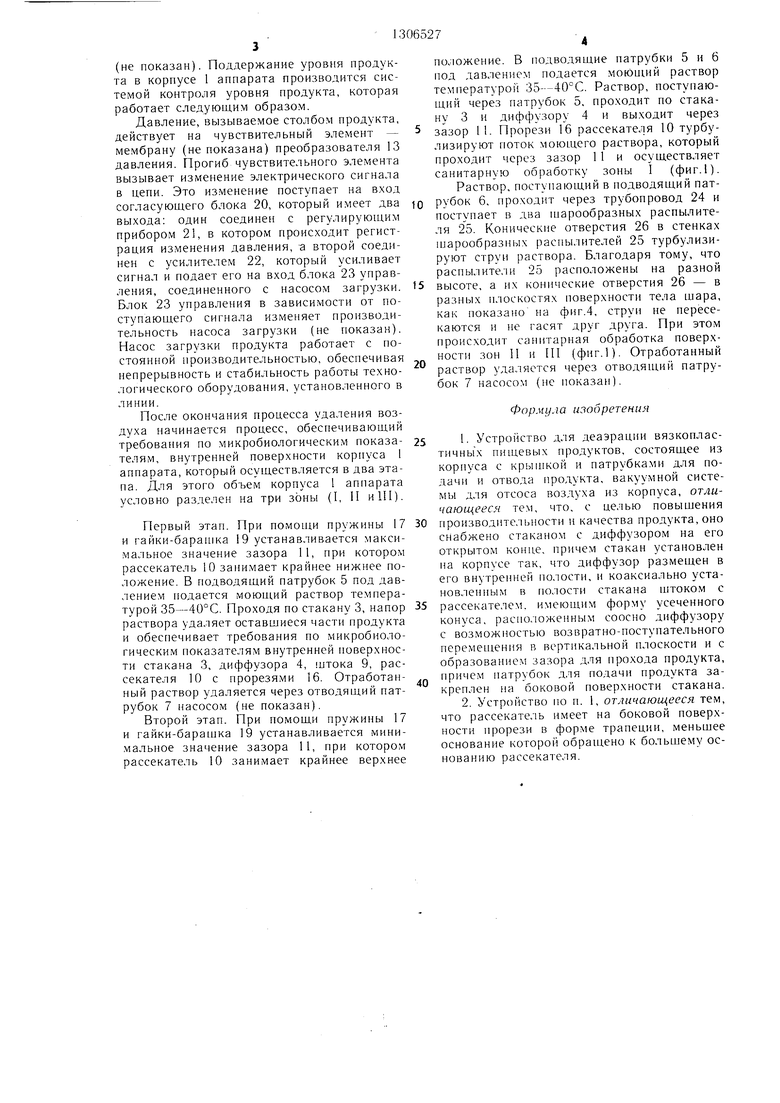

На фиг.1 изображен аппарат, общий вид; на фиг.2 - щток с рассекателем; на фиг.З - система контроля уровня продукта в корпусе; на фиг.4 - распылитель.

шара

ническими отверстиями 26 в теле (фиг.4).

Для контролирования разрежения в корпусе 1 аппарат снабжен вакуумметром 27.

Аппарат работает следующим образом.

Рабочий цикл аппарата состоит из двух частей: процесса удаления воздуха из вязкопластичного продукта и процесса, обеспечивающего требования по микробиологическим показателям внутренней поверхности

Аппарат для деаэрации вязкопластичных аппарата. Оба процесса чередуются. Так,

пищевых продуктов (фиг.1) состоит из корпуса 1, крышки 2, стакана 3 с диффузором 4, установленного на корпусе так, что диффузор размещен в его внутренней полости патрубков 5 и 6 соответственно для подачи продукта и моющего раствора, причем патрубок 5 для подачи продукта закреплен на боковой поверхности стакана 3, отводящего патрубка 7 для продукта, а также, патрубка 8 и подключенной к нему вакуумной системы (не показана) для отсоса воздуха из корпуса 1.

Аппарат снабжен коаксиально установленным в полости стакана 3 штоком 9 с рассекателем 10, имеющим форму усеченного конуса, который расположен соосно диффузору 4 с образованием с ним зазора 11 для прохода продукта и имеет возможность возвратно-поступательного переме1цения в вертикальной плоскости при помощи механизма 12 для регулирования зазора 11, расположенного на штоке 9 со стороны занапример, при производстве продуктов детского питания при восьмичасовой рабочей смене процесс удаления воздуха из продукта соствляет 3 ч, процесс, обеспечивающий требования по микробиологическим показа15 телям, - 1 ч. и т. д.

Перед загрузкой продукта в аппарате устанавливается необходимый зазор 11 между внутренней поверхностью диффузора 4 и боковой поверхностью рассекателя 10 с учетом глубины прорезей 16 при помощи жины 1,7 и гайки-барашка 19. Он устанавливается в зависимости от вида обрабатываемого продукта (гомогенизированные, пю- реобразные и крупноизмельченные консервы). Затем включается система контроля

25 уровня продукта в корпусе 1, настроенная также на данный вид обрабатываемого продукта.

Продукт с температурой 75-80°С подается внутрь корпуса 1 аппарата насосом загрузки (не показан) через подводякрытого конца стакана 3, системой контроля зо щий патрубок 5 для подачи продукта. Проуровня продукта в корпусе 1 с преобразователем 13 давления, расположенным в нижней части корпуса 1, в отводящем патрубке 7, которая присоединяется к отводящему патрубку 7 посредством отверстия

ходя внутри стакана 3, продукт попадает на прорези 16 рассекателя 10, которые разделяют его на равные части и уплотняют (подпрессовывают). Из прорезей 16 продукт попадает в зазор 11 и равномерно рас14, промывным устройством 15, установлен- 35 пределяется в нем. Уплотненный продукт ным в верхней части корпуса 1.тонкой пленкой через зазор 11 выходит в

Рассекатель 10 (фиг.2) имеет форму усе-вакуумную атмосферу, создаваемую внутри

ченного конуса с прорезями 16 переменного сечения в форме трапеции, а механизм 12 для регулирования зазора между диффузором 4 и рассекателем 10 представляет собой пружину 17, установленную на штоке 9 между двумя направляющими втулками 18, упругость которой может регулироваться гайкой-барашком 19.

40

корпуса 1. Воздушные пузырьки, находящиеся в продукте, расширяются за счет парциального давления над пленкой продукта, и она разрывается. При этом происходит интенсивное удаление газовой фазы.

Воздух из аппарата отсасывается через отводящий патрубок 8 водокольцевы.м вакуСистема контроля уровня продукта в , умным насосом (не показан). Разрежение корпусе 1 (фиг.З) подключается к нему че- в корпусе 1 аппарата контролируется ваку- рез отверстие 14 и состоит из преобразователя 13 давления, электрически связанного с согласующим блоком 20, имеющим выходы на регистрирующий прибор 21 и усиумметром 27.

При попадании в продукт посторонних предметов, частиц продукта или образовавшихся конгломератов из продукта, имеюлитель 22, связанный с блоком 23 управ- 50 Щих размер больще установленного зазоления, служащим для регулирования производительности насоса загрузки (не показан). Промывное устройство 15 подключено к патрубку 6 подачи моющего раствора при помощи трубопровода 24 и образовано двумя шарообразными распылителями 25, рас- положенными на разной высоте по отношению друг к другу и выполненными с кошара

ническими отверстиями 26 в теле (фиг.4).

Для контролирования разрежения в корпусе 1 аппарат снабжен вакуумметром 27.

Аппарат работает следующим образом.

Рабочий цикл аппарата состоит из двух частей: процесса удаления воздуха из вязкопластичного продукта и процесса, обеспечивающего требования по микробиологическим показателям внутренней поверхности

аппарата. Оба процесса чередуются. Так,

например, при производстве продуктов детского питания при восьмичасовой рабочей смене процесс удаления воздуха из продукта соствляет 3 ч, процесс, обеспечивающий требования по микробиологическим показателям, - 1 ч. и т. д.

Перед загрузкой продукта в аппарате устанавливается необходимый зазор 11 между внутренней поверхностью диффузора 4 и боковой поверхностью рассекателя 10 с учетом глубины прорезей 16 при помощи пружины 1,7 и гайки-барашка 19. Он устанавливается в зависимости от вида обрабатываемого продукта (гомогенизированные, пю- реобразные и крупноизмельченные консервы). Затем включается система контроля

уровня продукта в корпусе 1, настроенная также на данный вид обрабатываемого продукта.

Продукт с температурой 75-80°С подается внутрь корпуса 1 аппарата насосом загрузки (не показан) через подводящий патрубок 5 для подачи продукта. Проходя внутри стакана 3, продукт попадает на прорези 16 рассекателя 10, которые разделяют его на равные части и уплотняют (подпрессовывают). Из прорезей 16 продукт попадает в зазор 11 и равномерно рас пределяется в нем. Уплотненный продукт тонкой пленкой через зазор 11 выходит в

вакуумную атмосферу, создаваемую внутри

корпуса 1. Воздушные пузырьки, находящиеся в продукте, расширяются за счет парциального давления над пленкой продукта, и она разрывается. При этом происходит интенсивное удаление газовой фазы.

умным насосом (не показан). Разрежение в корпусе 1 аппарата контролируется ваку-

умметром 27.

При попадании в продукт посторонних предметов, частиц продукта или образовавшихся конгломератов из продукта, имею Щих размер больще установленного зазора 11, происходит самостоятельное отжатие пружины 17. Это предотвращает заклинивание, обеспечивает равномерную и непрерывную подачу продукта и гарантирует стабильность работы аппарата.

Продукт из аппарата удаляется через отводящий патрубок 7 насосом для перекачки вязкопластичных пищевых продуктов

(не показан). Поддержание уровня нродук- та в корнусе 1 аппарата производится системой контроля уровня продукта, которая работает следующим образом.

Давление, вызываемое столбом продукта, действует на чувствительный элемент - мембрану (не показана) преобразователя 13 давления. Прогиб чувствительного элемента вызывает изменение электрического сигнала в цепи. Это изменение поступает на вход согласующего блока 20, который имеет два выхода; один соединен с регулирующим прибором 21, в котором происходит регистрация изменения давления, -а второй соединен с усилителем 22, который усиливает сигнал и подает его на вход блока 23 управления, соединенного с насосом загрузки. Блок 23 управления в зависимости от поступающего сигнала изменяет производительность насоса загрузки (не показан). Насос загрузки продукта работает с постоянной производительностью, обеспечивая непрерывность и стабильность работы технологического оборудования, установленного в линии.

После окончания процесса удаления воздуха начинается процесс, обеспечивающий требования по микробиологическим показателям, внутренней поверхности корпуса I аппарата, который осуществляется в два этапа. Для этого объем корпуса 1 аппарата условно разделен на три зоны (I, II и III).

Первый этап. При помощи пружины 17 и гайки-барашка 19 устанавливается максимальное значение зазора 11, при котором рассекатель 10 занимает крайнее нижнее положение. В подводящий патрубок 5 под давлением нодается моющий раствор температурой 35-40°С. Проходя по стакану 3, напор раствора удаляет оставшиеся части продукта и обеспечивает требования по микробиологическим показателям внутренней новерхнос- ти стакана 3, диффузора 4, штока 9, рассекателя 10 с прорезями 16. Отработанный раствор удаляется через отводя1дий патрубок 7 насосом (не показан).

Второй этап. При помощи пружины 17 и гайки-бара1пка 19 устанавливается минимальное значение зазора 11, при которо.м рассекатель 10 занимает крайнее верхнее

положение. В подводящие патрубки 5 и 6 под давлением подается раствор температурой 35-40°С. Раствор, поступающий через патрубок 5, проходит по стакану 3 и диффузору 4 и выходит через

5 зазор 11. Прорези 16 рассекателя 10 турбулизируют поток моющего раствора, который

проходит через зазор 11 и осуществляет

санитарную обработку зоны I (фиг.1).

Раствор, поступающий в подводящий пат0 рубок 6, проходит через трубопровод 24 и поступает в два н арообразных распылителя 25. Конические отверстия 26 в стенках п арообразных распылителей 25 турбулизи- руют струи раствора. Благодаря тому, что распылители 25 расположены на разной

5 высоте, а их конические отверстия 26 - в разных плоскостях поверхности тела шара, как показано на фиг.4, струи не нересе- каются и не гасят друг друга. При этом происходит санитарная обработка поверхности зон II и III (фиг.1). Отработанный раствор удаляется через отводящий патрубок 7 насосом (не показан).

Формула изобретения

51. Устройство для деаэрации вязкопластичных пищевых продуктов, состоящее из корпуса с крьпнкой и патрубками для подачи и отвода продукта, вакуумной системы для отсоса воздуха из корпуса, отличающееся тем, что, с целью повышения

0 производительности и качества продукта, оно снабжено стаканом с диффузором на его открытом конце, причем стакан установлен на корпусе так, что диффузор размещен в его внутренней полости, и коаксиально установленным в полости стакана штоком с

5 рассекателем, имеющим форму усеченного конуса, расположенным соосно диффузору с возможностью возвратно-постунательного перемещения в вертикальной плоскости и с образованием зазора для нрохода продукта, причем патрубок для подачи продукта за0

0

креплен на ооковои поверхности стакана. 2. Устройство по и. 1, отличающееся тем, что рассекатель имеет на боковой поверхности прорези в форме трапеции, меньшее основание которой обран;ено к большему основанию рассекателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для выращивания микроорганизмов | 1975 |

|

SU568675A2 |

| Выдерживатель для молока и молочных продуктов | 1990 |

|

SU1746985A1 |

| Устройство для обработки воды | 1990 |

|

SU1801548A1 |

| УСТАНОВКА КУЛЬТИВИРОВАНИЯ ПЕКАРСКИХ ДРОЖЖЕЙ | 2006 |

|

RU2319381C1 |

| БИОРЕАКТОР ДЛЯ ПРОВЕДЕНИЯ АЭРОБНЫХ МИКРОБИОЛОГИЧЕСКИХ ПРОЦЕССОВ | 2006 |

|

RU2324730C2 |

| АППАРАТ ДЛЯ КУЛЬТИВИРОВАНИЯ МИКРООРГАНИЗМОВ | 1972 |

|

SU424877A1 |

| Устройство для отбора проб аэрозолей | 1985 |

|

SU1270621A1 |

| ВИХРЕВОЙ СТРУЙНЫЙ АППАРАТ ДЛЯ ДЕГАЗАЦИИ ЖИДКОСТЕЙ | 2014 |

|

RU2581630C1 |

| Аппарат для выращивания микроорганизмов | 1986 |

|

SU1497208A1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ ПЕНЫ | 2005 |

|

RU2297260C1 |

Изобретение относится к мясной и рыбной отрасли иишевой промышленности. С целью новышения производительности и качества готового продукта аппарат снабжен подключенным к подводящему патрубку стаканом с диффузором, коаксиально установленным в полости стакана штоком с рассекателем, который расположен соосно диффузору с образованием с ним зазора, системой контроля уровня продукта в корпусе и промывным устройством. Рассекатель имеет форму усеченного конуса с прорезями переменного сечения, а механизм регулирования зазора представляет собой пружину с регулируемой упругостью. Продукт тонкой пленкой через зазор между внутренней поверхностью диффузора и рассекателя поступает в разреженное пространство. Пленка разрывается, облегчая выход газовой фазы. Система контроля уровня продукта в корпусе гарантирует стабильность работы аппарата. 1 з.п.ф-лы. 4 ил. I (Л оо о 05 ел Ю vj

сриг.г

A-A

Н насосу

фиг.З

5

фиг.4

| Вакуумный деаэратор для пищевыхпРОдуКТОВ | 1979 |

|

SU822792A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для деаэрации густых продуктов | 1975 |

|

SU544419A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-04-30—Публикация

1985-09-17—Подача