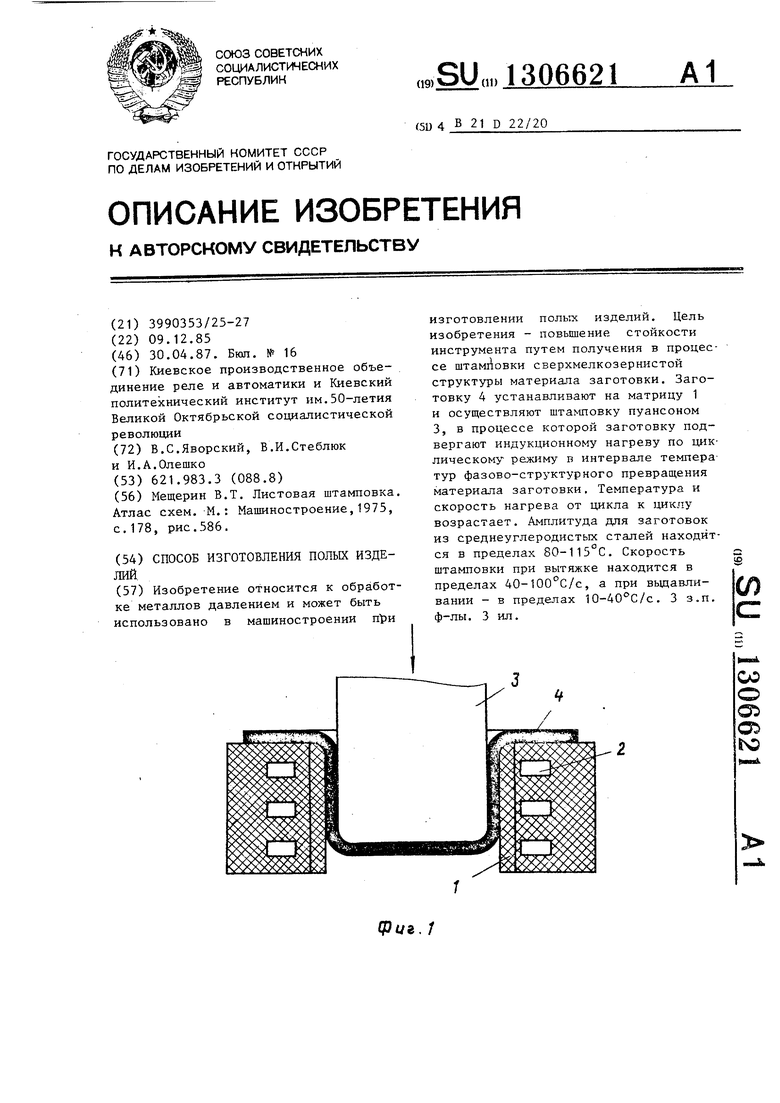

Изобретение касается обработки металлов давлением и относится к способам штамповки с нагревом полых изделий ,

Цель изобретения - повышение стой кости инструмента путем получения в процессе штамповки сверхмелко.зернис- той структуры материала заготовки о

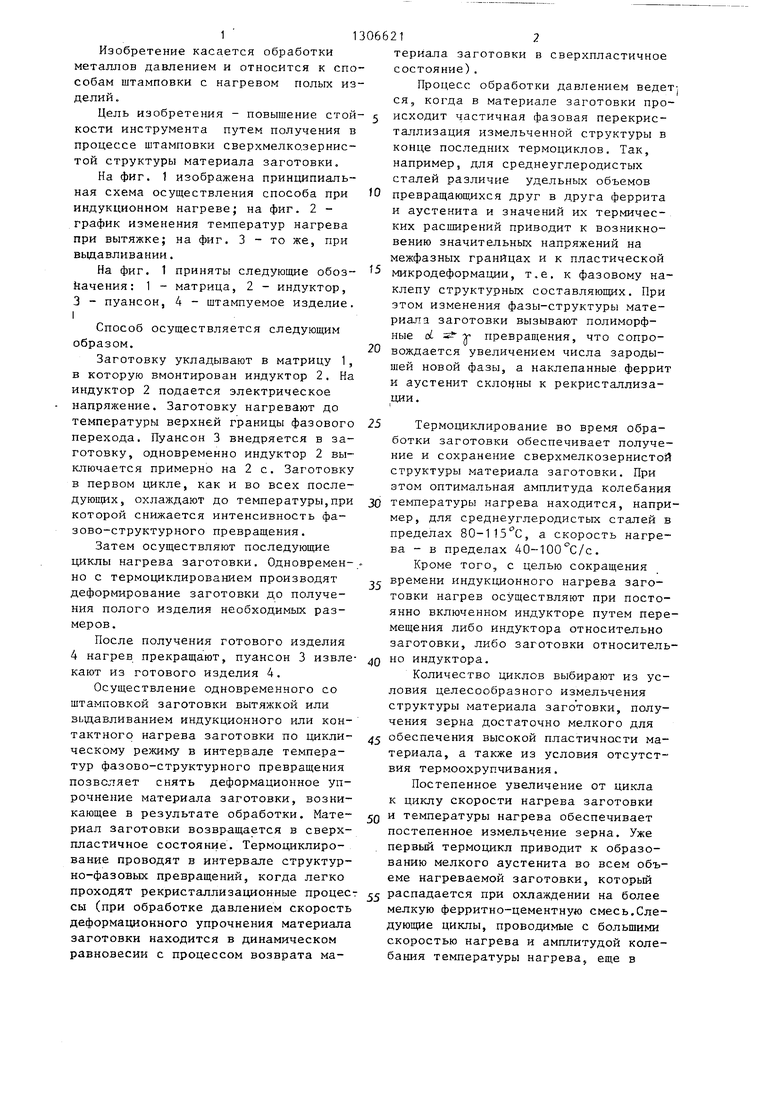

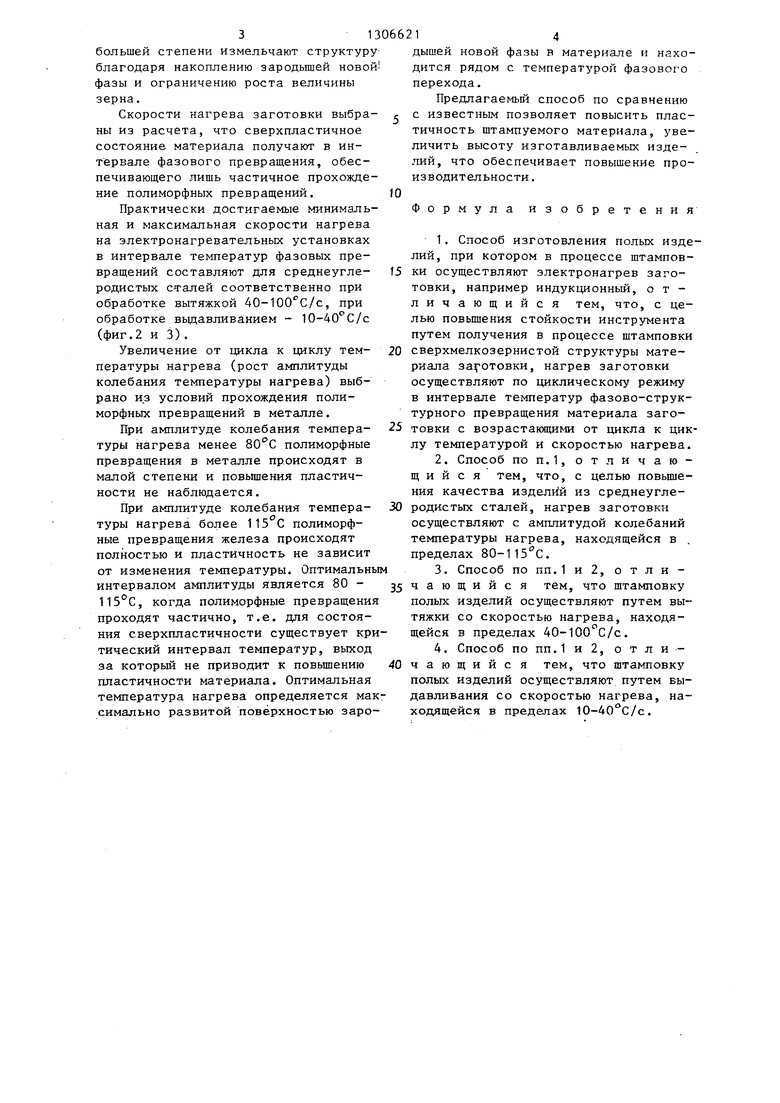

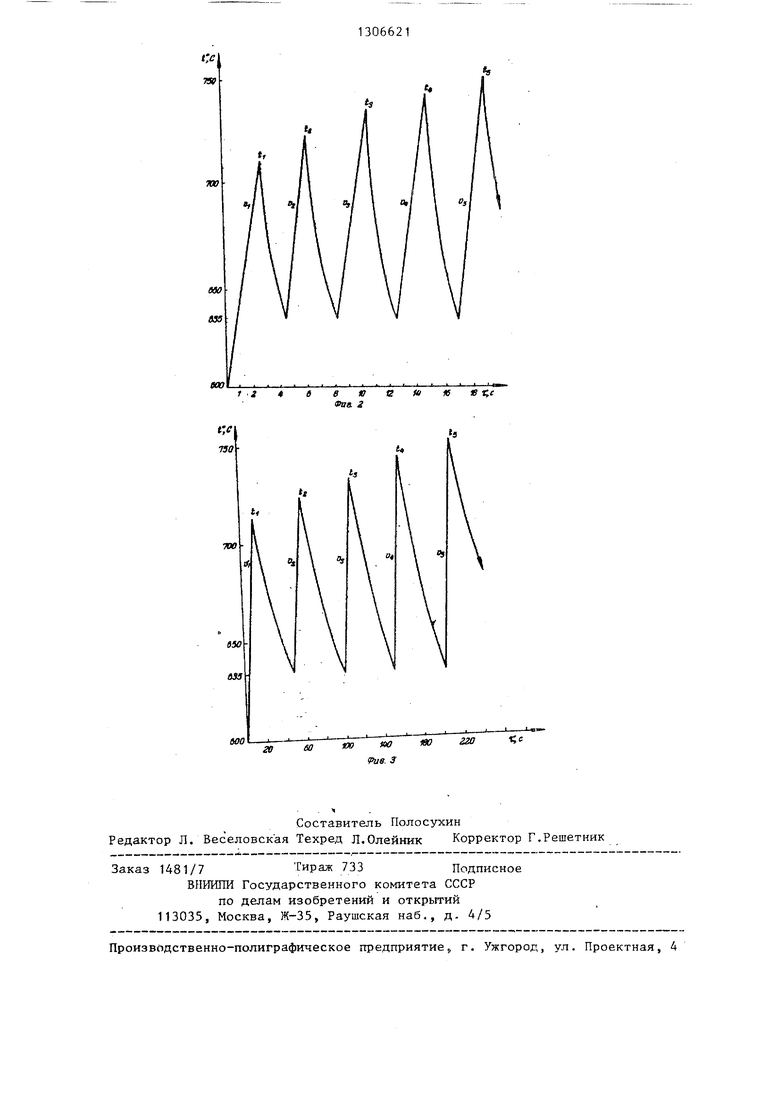

На фиг. 1 изображена принципиальная схема осуществления способа при индукционном нагреве; на фиг. 2 - график изменения температур нагрева при вытяжке; на фиг. 3 - то же, при выдавливании.

На фиг. 1 приняты следующие обоз- йачения: 1 - матрица, 2 - индуктор,

3- пуансон, 4 - штампуемое изделие. I

Способ осуществляется следующим образом.

Заготовку укладывают в матрицу 1, в которую вмонтирован индуктор 2. На индуктор 2 подается электрическое напряжение. Заготовку нагревают до температуры верхней границы фазового перехода. Пуансон 3 внедряется в заготовку, одновременно индуктор 2 выключается примерно на 2 с. Заготовку в первом цикле, как и во всех последующих, охлаждают до температуры,при которой снижается интенсивность фа- зово-структурного превращения.

Затем осуществляют последуюш е циклы нагрева заготовки. Одновременно с термоциклированием производят деформирование заготовки до получения полого изделия необходимых размеров.

После получения готового изделия

4нагрев прекращают, пуансон 3 извлекают из готового изделия 4.

Осуществление одновременного со штамповкой заготовки вытяжкой или выдавливанием индукционного или контактного нагрева заготовки по циклическому режиму в интервале температур фазово-структурного превращения позволяет снять деформационное упрочнение материала заготовки, возникающее в результате обработки. Материал заготовки возвращается в сверхпластичное состояние. Термоциклиро- вание проводят в интервале структурно-фазовых; превращений, когда легко

проходят рекристаллизационные процест распадается при охлаждении на более сы (при обработке давлением скорость мелкую ферритно-цементную смесь,Следующие циклы, проводимые с большими скоростью нагрева и амплитудой колебания температуры нагрева, еще в

деформационного упрочнения материала заготовки находится в динамическом равновесии с процессом возврата ма13066212

терйала заготовки в сверхпластичное

5

0

5

0

5

0

5

0

состояние).

Процесс обработки давлением ведет ся, когда в материале заготовки происходит частичная фазовая перекристаллизация измельченной структуры в конце последних термоциклов. Так, например, для среднеуглеродистых сталей различие удельных объемов превращающихся друг в друга феррита и аустенита и значений их термических расширений приводит к возникновению значительных напряжений на межфазных границах и к пластической микродеформации, т.е. к фазовому наклепу структурных составляюш х. При этом изменения фазы-структуры материала заготовки вызывают полиморфные oi 3 V превращения, что сопровождается увеличением числа зародышей новой , а наклепанные феррит и аустенит склочны к рекристаллиза- ции.

Термоциклирование во время обработки заготовки обеспечивает получение и сохранение сверхмелкозернистой структуры материала заготовки. При этом оптимальная амплитуда колебания температуры нагрева находится, например, для среднеуглеродистых сталей в пределах 80-115 С, а скорость нагрева - в пределах 40-100°С/с.

Кроме того, с целью сокращения времени индуквдонного нагрева заготовки нагрев осуществляют при постоянно включенном индукторе путем перемещения либо индуктора относительно заготовки, либо заготовки относительно индуктора.

Количество циклов выбирают из условия целесообразного измельчения структуры материала заготовки, получения зерна достаточно мелкого для обеспечения высокой пластичности материала, а также из условия отсутствия термоохрупчивания.

Постепенное увеличение от цикла к циклу скорости нагрева заготовки и температуры нагрева обеспечивает постепенное измельчение зерна. Уже первый термоцикл приводит к образованию мелкого аустенита во всем объеме нагреваемой заготовки, который

большей степени измельчают структуру благодаря накоплению зародышей новой фазы и ограничению роста величины зерна.

Скорости нагрева заготовки выбраны из расчета, что сверхпластичное состояние материала получают в интервале фазового превращения, обеспечивающего лишь частичное прохождение полиморфных превращений.

Практически достигаемые минимальная и максимальная скорости нагрева на электронагревательных установках в интервале температур фазовых превращений составляют для среднеугле- родистых сталей соответственно при обработке вытяжкой 40-100 С/с, при обработке вьщавливанием - 10-40 С/с (фиг.2 и 3).

Увеличение от цикла к циклу температуры нагрева (рост амплитуды колебания температуры нагрева) выбрано из условий прохождения полиморфных превращений в металле.

При амплитуде колебания температуры нагрева менее полиморфные превращения в металле происходят в малой степени и повышения пластичности не наблюдается.

При амплитуде колебания температуры нагрева более 115 С полиморфные превращения железа происходят полностью и пластичность не зависит от изменения температуры. Оптимальны интервалом амплитуды является 80 - , когда полиморфные превращения проходят частично, т.е. для состояния сверхпластичности существует критический интервал температур, выход за который не приводит к повьппению пластичности материала. Оптимальная температура нагрева определяется масимально развитой поверхностью заро

5

0

0

дышей новой фазы в матерр-1але и находится рядом с температурой фазового перехода.

Предлагаемый способ по сравнению с известным позволяет повысить пластичность штампуемого материала, увеличить высоту изготавливаемых изделий, что обеспечивает повышение производительности ,

Формула изобретения

1.Способ изготовления полых изделий, при котором в процессе штамповки осуществляют электронагрев заготовки, например индукционный, отличающийся тем, что, с целью повьш1ения стойкости инструмента путем получения в процессе штамповки сверхмелкозернистой структуры материала заготовки, нагрев заготовки осуществляют по циклическому режиму

в интервале температур фазово-струк- турного превращения материала заготовки с возрастакнцими от цикла к циклу температурой и скоростью нагрева.

2.Способ по П.1, отличающийся тем, что, с целью повышения качества изделий из среднеугле- родистых сталей, нагрев заготовки осуществляют с амплитудой колебаний температуры нагрева, находящейся в пределах 80-115 с.

3.Способ по пп.1 и2, отли- 5 чающийся тем, что штамповку

полых изделий осуществляют путем вытяжки со скоростью нагрева, находящейся в пределах 40-100 С/с.

4.Способ по ПП.1 и 2, отличающийся тем, что штамповку полых изделий осуществляют путем выдавливания со скоростью нагрева, находящейся в пределах 10-40 0/0.

5

0

го

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ ТИТАНОВОГО СПЛАВА | 2006 |

|

RU2320771C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ ИЛИ СПЛАВОВ С ПОМОЩЬЮ СВЕРХПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2012 |

|

RU2523159C2 |

| Способ штамповки заготовок с ультрамелкозернистой структурой из двухфазных титановых сплавов | 2019 |

|

RU2707006C1 |

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК ИЗ НАНОСТРУКТУРНЫХ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2382686C2 |

| Способ обработки титановых сплавов с пластинчатой структурой | 1981 |

|

SU1014974A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2002 |

|

RU2224047C1 |

| Способ термомеханической обработки -титановых сплавов | 1978 |

|

SU742483A1 |

| СПОСОБ ОБРАБОТКИ ПРУТКОВ ИЗ ОРТО-СПЛАВОВ ТИТАНА ДЛЯ ПОЛУЧЕНИЯ ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2021 |

|

RU2761398C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА И ИЗДЕЛИЕ ИЗ ЭТИХ ЛИСТОВ | 2013 |

|

RU2555267C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВОГО СПЛАВА ВТ16 | 2000 |

|

RU2183691C2 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении п)и изготовлении полых изделий. Цель изобретения - повышение стойкости инструмента путем получения в процессе штамповки сверхмелкозернистой структуры материала заготовки. Заготовку 4 устанавливают на матрицу 1 и осуществляют штамповку пуансоном 3, в процессе которой заготовку подвергают индукционному нагреву по циклическому режиму в интервале температур фазово-структурного превращения материала заготовки. Температура и скорость нагрева от цикла к циклу возрастает. Амплитуда для заготовок из среднеуглеродистых сталей находится в пределах 80-115°С. Скорость штамповки при вытяжке находится в пределах 40-100°С/с, а при вьщавли- вании - в пределах Q-f Q°C/c. 3 з.п. ф-лы. 3 ил. СО о 05 OS ю фуг./

Составитель Полосухин Редактор Л. Веселовск ая Техред Л.Олейник Корректор Г.Решетник

Заказ 1481/7 Тираж 733 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие г. Ужгород, ул. Проектная, 4

| Мещерин В.Т | |||

| Листовая штамповка | |||

| Атлас схем | |||

| М.: Машиностроение,1975, с | |||

| Способ получения кодеина | 1922 |

|

SU178A1 |

Авторы

Даты

1987-04-30—Публикация

1985-12-09—Подача