Ияо6ре 1 е П1е опюсится к точному приборостроению, а имен1;0 к способам изготовления KOJuicKTOpoB прецизионных токо- с ь.емг кков, г:оименяемь х в приборах в системах автоматического управления.

Целью изобретепия является исключение загрязнения контактных новерхяостей проводников изоляционным материалом в процессе работы.

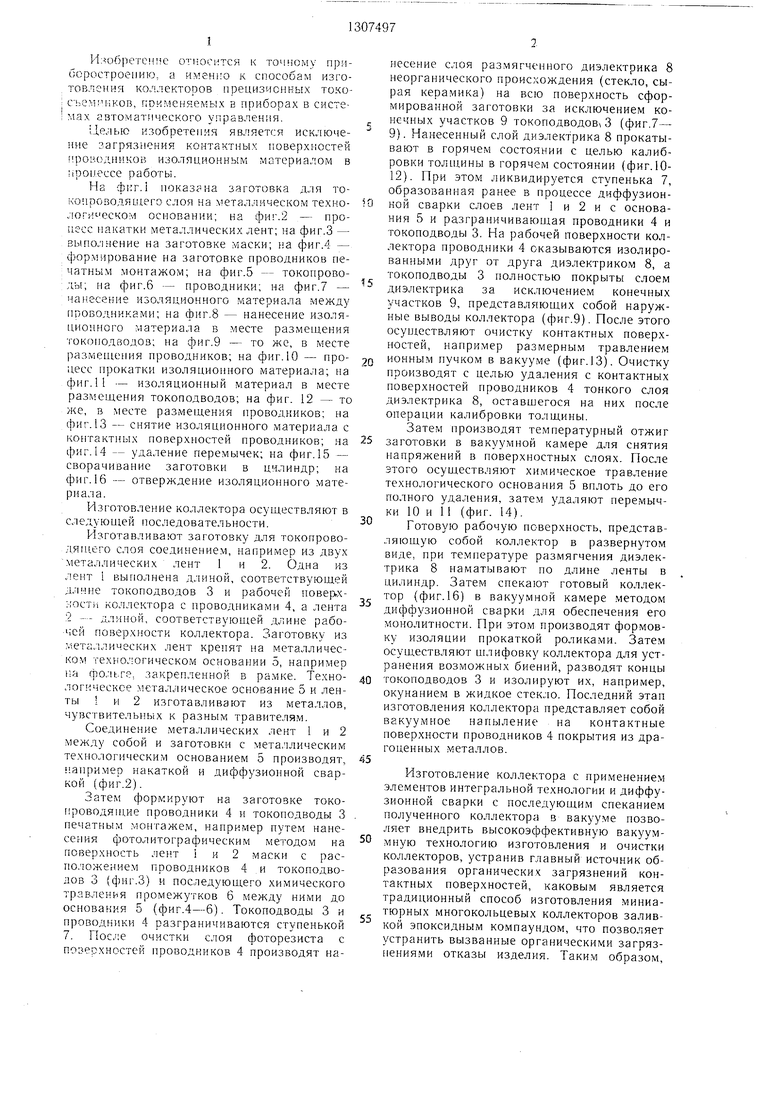

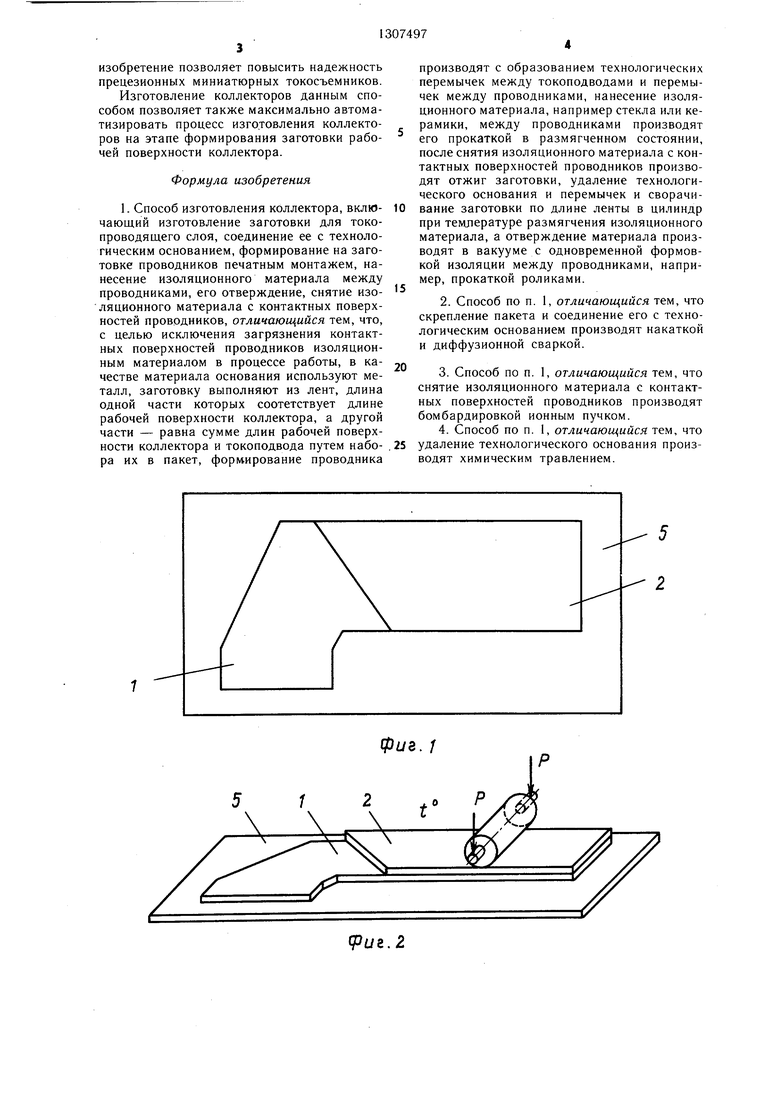

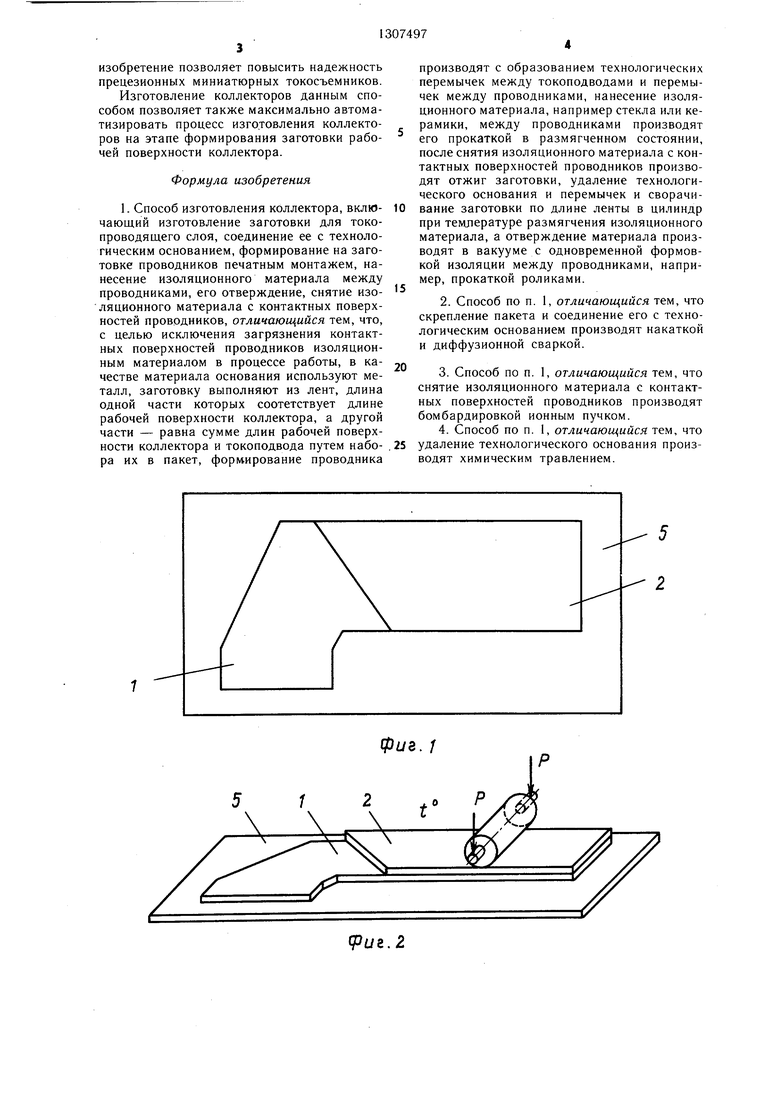

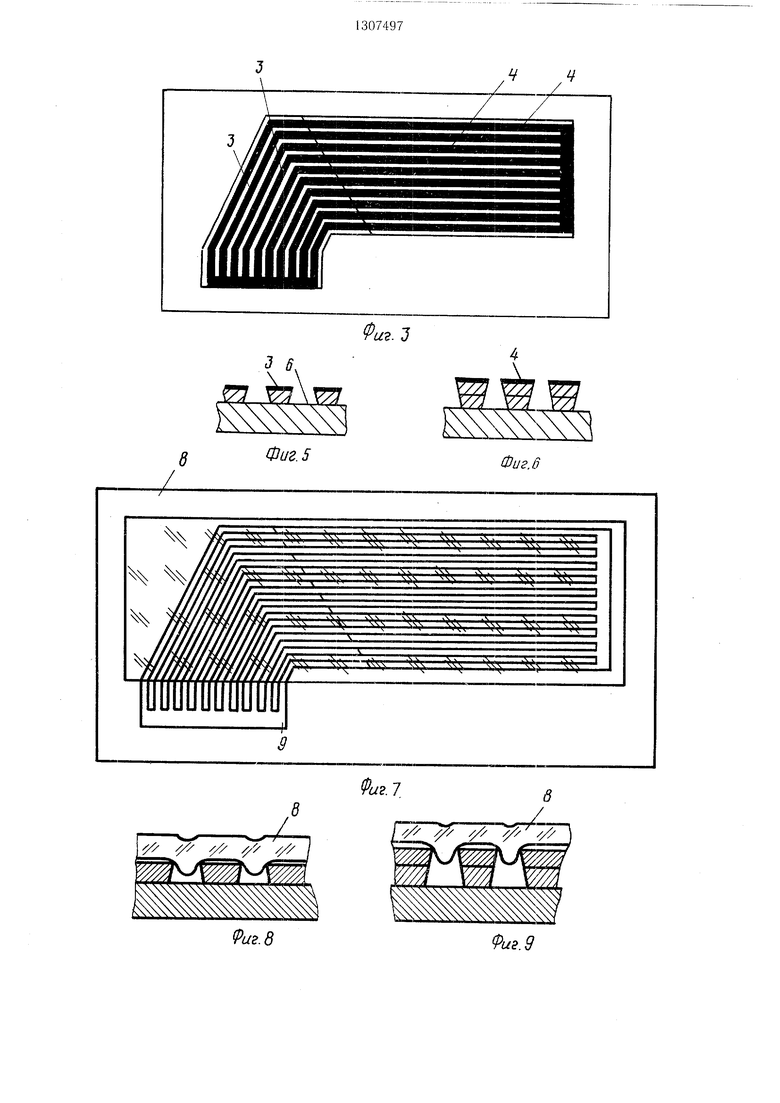

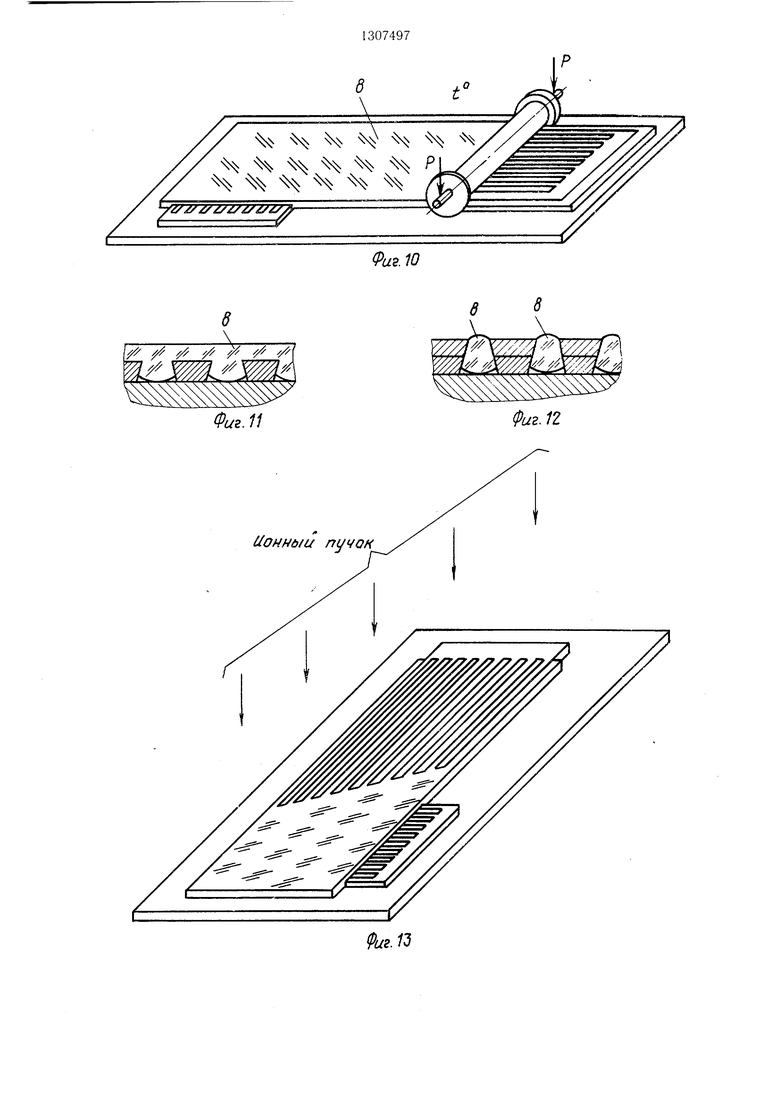

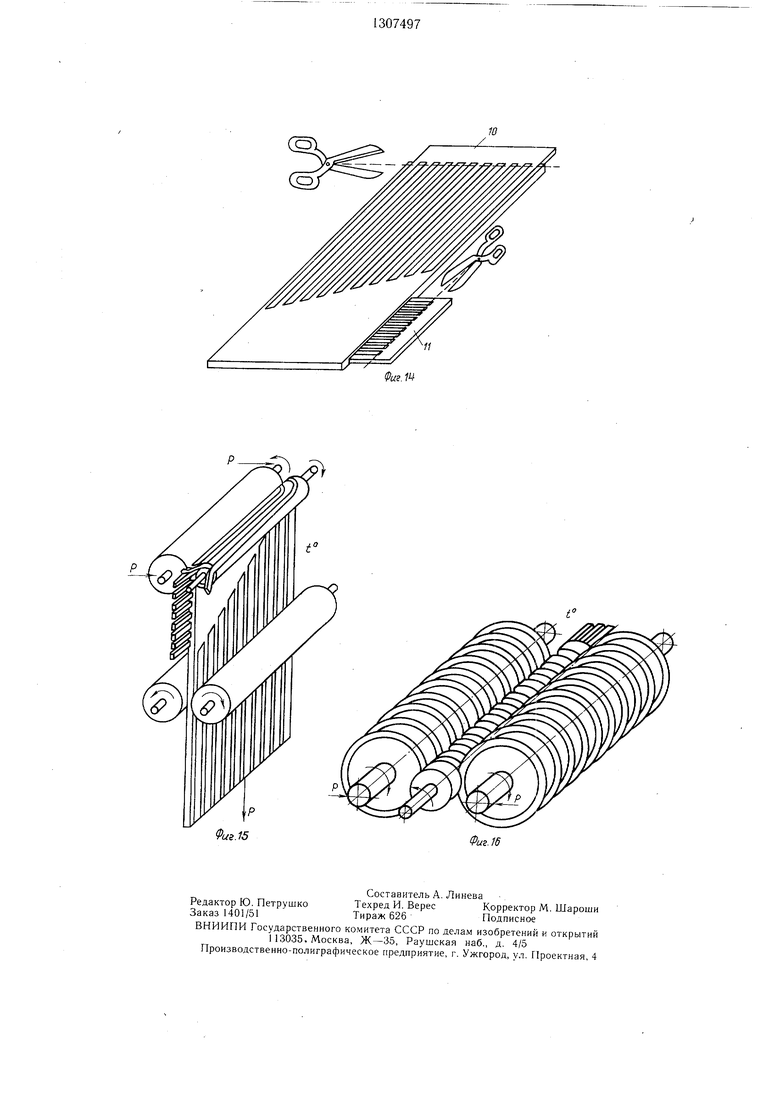

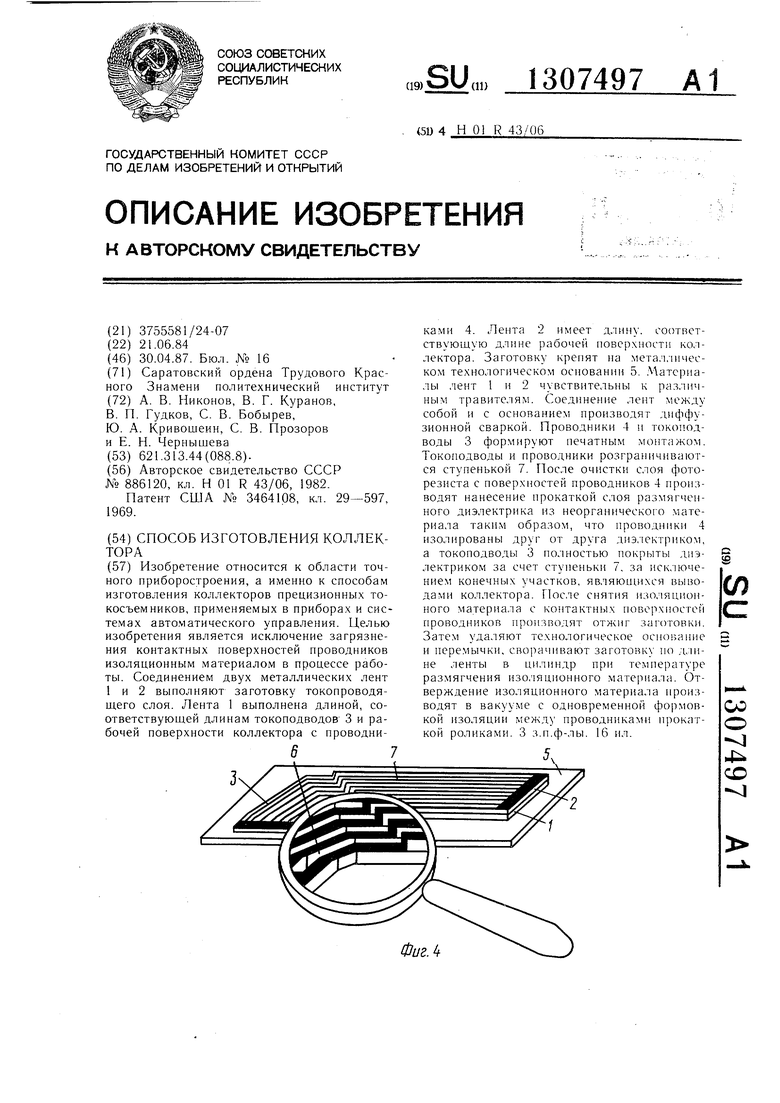

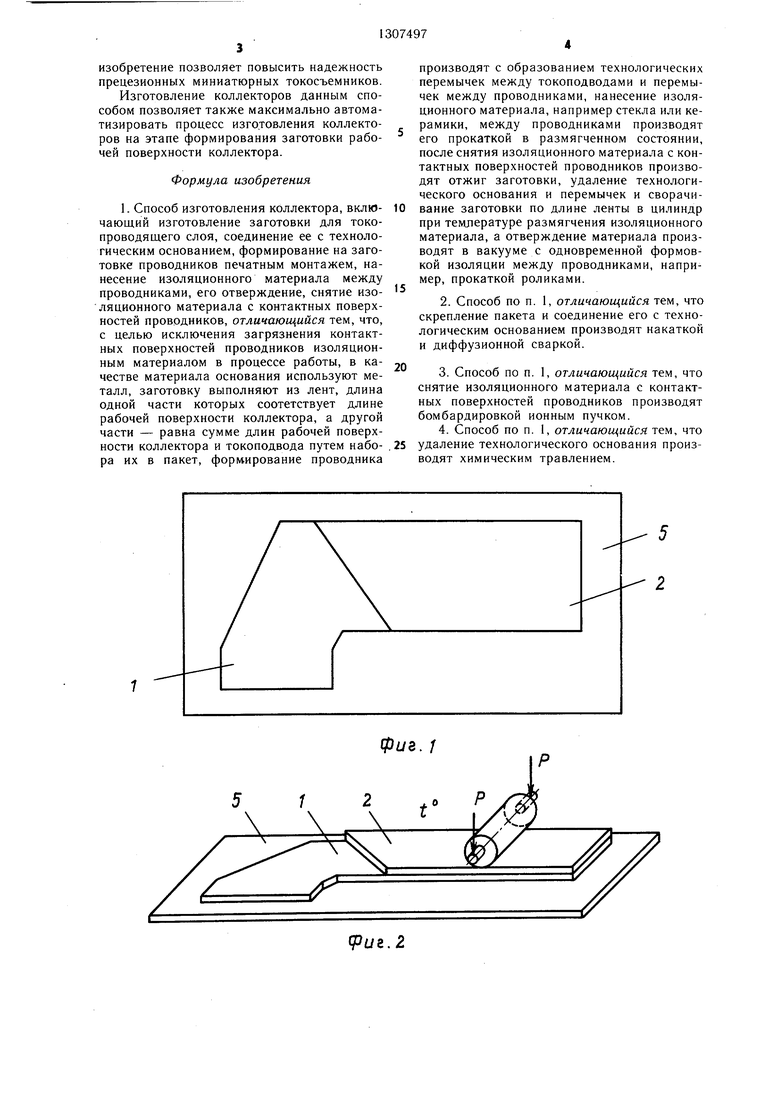

На фиг. иоказрна заготовка для то- к ОР.роводяидего слоя на металлическом техно- логи1 еском основании; на фиг.2 - процесс накатки металлических лент; на фнг.З - выполненне на заготовке маски; на фиг.4 - формирование на заготовке проводников печатным монтажом; на фиг.5 - токонрово- ды; на фиг.6 - проводники; на фиг.7 - нанесение изоляционного материала между проводниками; на фиг.8 - нанесение изоля- циоиного материала в меете размещения токонодводов; на фиг.9 - то же, в меете размещения проводников; на фиг. 10 - процесс прокатки изоляционного материала; на фиг. 11 - изоляционный материал в месте размещения токоподводов; на фиг. 12 - то же, в месте размещения проводников; на фиг. 13 - снятие изоляционного материала с контактных поверхностей нроводников; на фиг. 14 - удаление перемычек; на фиг. 15 - сворачивание заготовки в цилиндр; на фиг. 16 - отверждение изоляционного материала.

Изготовление коллектора осуществляют в следующей последовательности.

Изготавливают заготовку для токопрово- дящего слоя соединением, например из двух металлических лент 1 и 2. Одна из лент i выполнена длиной, соответствующей длине токоподводов 3 и рабочей поверхности коллектора с проводниками 4, а лента 2 - длиной, соответствующей длине рабочей поверхности коллектора. Заготовку из металлических лент кренят на м.еталличее- ком технологическом основании 5, например на фо,;и,ге, закрепленной в рамке. Технологическое металлическое основание 5 и ленты 1 и 2 изготавливают из металлов, чувствителынзьх к разным травителям.

Соединение металлических лент 1 и 2 между собой и заготовки с металлическим технологически.м основанием 5 производят., например накаткой и диффузионной сваркой (фиг.2).

Затем формируют на заготовке токо- нроводя1цие проводники 4 и токонодводы 3 печатным монтажем, например путем нанесения фотолитографическим методом на поверхность лент 1 и 2 маски с рас- ноложением проводников 4 и токоподводов 3 {фнг.З) и последующего химического травления промежутков 6 между ними до основания 5 (фиг.4-6). Токонодводы 3 и проводники 4 разграничиваются ступенькой 7. riocjie очистки слоя фоторезиста с поверхностей нроводннков 4 производят на

0

5

0

5

5

0

55

несение слоя размягченного диэлектрика 8 неорганического нроисхождения (стекло, сырая керамика) на всю поверхность сформированной заготовки за исключением конечных учаетков 9 токоподводов 3 (фиг.7- 9). Нанесенный слой диэлектрика 8 прокатывают в горячем состоянии с целью калибровки толц-1ины в горячем состоянии (фиг. 10- 12). При этом ликвидируется ступенька 7, образованная ранее в процессе диффузионной сварки слоев лент 1 и 2 и с основания 5 и разграничивающая проводники 4 и токоподводы 3. На рабочей поверхности коллектора проводники 4 оказываются изолированными друг от друга диэлектрико.м 8, а токоподводы 3 полностью покрыты слоем диэлектрика за исключением конечных участков 9, представляющих собой наружные выводы коллектора (фиг.9). После этого осун|ествляют очистку контактных поверхностей, например размерным травлением ионным пучком в вакуу.ме (фиг. 13). Очистку производят с целью удаления с контактных поверхностей нроводников 4 тонкого слоя диэлектрика 8, оставщегося на них после операции калибровки толщины.

Затем производят температурный отжиг заготовки в вакуумной камере для снятия напряжений в поверхностных слоях. После этого осуществляют химическое травление технологического основания 5 вплоть до его полного удаления, затем удаляют перемычки 10 и 11 (фиг. 14).

Готовую рабочую поверхность, представляющую собой коллектор в развернутом виде, при температуре размягчения диэлектрика 8 наматывают по длине ленты в цилиндр. Затем спекают готовый коллектор (фиг. 16) в вакуумной камере методом диффузионной сварки для обеспечения его моно.титности. При этом производят формовку изоляции прокаткой роликами. Затем осущ.ествляют шлифовку коллектора для устранения возможных биеннй, разводят концы токоподводов 3 и изолируют их, например, окунанием в жидкое стекло. Последний этап изготовления коллектора предетавляет собой вакуумное напыление на контактные поверхноети проводников 4 покрытия из драгоценных металлов.

Изготовление коллектора с применением элементов интегральной технологии и диффузионной сварки с последующим спеканием полученного коллектора в вакууме позволяет внедрить высокоэффективную вакуум- мную технологию изготовления и очистки коллекторов, устранив главный источник образования органических загрязнений контактных поверхностей, каковым является традиционный способ изготовления миниатюрных многокольцевых коллекторов заливкой эпокеидным компаундом, что позволяет устранить вызванные органическими загрязнениями отказы изделия. Таким образом.

изобретение позволяет повысить надежность прецезионных миниатюрных токосъемников. Изготовление коллекторов данным способом позволяет также максимально автоматизировать процесс изготовления коллекторов на этапе формирования заготовки рабо- чей поверхности коллектора.

Формула изобретения

. Способ изготовления коллектора, вклю- чающий изготовление заготовки для токо- проводящего слоя, соединение ее с технологическим основанием, формирование на заготовке проводников печатным монтажем, нанесение изоляционного материала между проводниками, его отверждение, снятие изоляционного материала с контактных поверхностей проводников, отличающийся тем, что, с целью исключения загрязнения контактных поверхностей проводников изоляционным материалом в процессе работы, в качестве материала основания используют металл, заготовку выполняют из лент, длина одной части которых соотетствует длине рабочей поверхности коллектора, а другой части - равна сумме длин рабочей поверхности коллектора и токоподвода путем набо- ра их в пакет, формирование проводника

0

5

0

производят с образованием технологических перемычек между токоподводами и перемычек между проводниками, нанесение изоляционного материала, например стекла или керамики, между проводниками производят его прокаткой в размягченном состоянии, после снятия изоляционного материала с контактных поверхностей проводников производят отжиг заготовки, удаление технологического основания и перемычек и сворачивание заготовки по длине ленты в цилиндр при темлературе размягчения изоляционного материала, а отверждение материала производят в вакууме с одновременной формовкой изоляции между проводниками, например, прокаткой роликами.

2.Способ по п. 1, отличающийся тем, что скрепление пакета и соединение его с технологическим основанием производят накаткой и диффузионной сваркой.

3.Способ по п. 1, отличающийся тем, что снятие изоляционного материала с контактных поверхностей проводников производят бомбардировкой ионным пучком.

4.Способ по п. 1, отличающийся тем, что удаление технологического основания производят химическим травлением.

фиг. 1

9иг.2

г. J

3 S

щ ,.ст

Фае. 5

Фиг. в

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пленочной обмотки | 1981 |

|

SU1005201A1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК АБСОЛЮТНОГО ДАВЛЕНИЯ НА ОСНОВЕ КНИ МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2015 |

|

RU2609223C1 |

| ТОЛСТОПЛЕНОЧНАЯ МИКРОСХЕМА | 1973 |

|

SU362520A1 |

| Способ изготовления миниатюрного многокольцевого коллектора | 1985 |

|

SU1304114A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ЭЛЕКТРООБОГРЕВАТЕЛЯ | 2014 |

|

RU2597836C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ПЕЧАТНОЙ ОБМОТКИ | 1994 |

|

RU2054783C1 |

| СПОСОБ КОНТАКТНОЙ ПРИВАРКИ ТОКОСЪЕМНОГО УЗЛА К ОСНОВЕ ВОЛОКНОВОГО ЭЛЕКРОДА | 2011 |

|

RU2479074C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ПЛАКИРОВАННОЙ КАТАНКИ | 2013 |

|

RU2547364C1 |

| СПОСОБ КОРРЕКЦИИ ТОПОЛОГИИ БИС | 2014 |

|

RU2560967C1 |

| Способ изготовления многокольцевого коллектора | 1985 |

|

SU1359832A1 |

Изобретение относится к области точного приборостроения, а именно к способам изготовления коллекторов прецизионных токосъемников, применяемых в приборах и системах автоматического управления. Целью изобретения является исключение загрязнения контактных поверхностей проводников изоляционным материалом в процессе работы. Соединением двух металлических лент 1 и 2 выполняют заготовку токопроводя- щего слоя. Лента 1 выполнена длиной, со- ответствуюшей длинам токоподводов 3 и рабочей поверхности коллектора с проводни 67 3 ками 4. Лента 2 имеет длину, соответствующую длине рабочей поверхности коллектора. Заготовку крепят на метал. шчес- ком технологическом основании 5. .Материалы лент 1 и 2 чувствительны к различным травителям. Соединение лепт между собой и с основанием производят диффузионной сваркой. Проводники 4 и токопод- воды 3 формируют печатным монтажом. Токоподводы и проводники розграничивают- ся ступенькой 7. После очистки слоя фоторезиста с поверхностей проводников 4 производят нанесение прокаткой слоя размягченного диэлектрика из неорганического материала таким образом, что проводники 4 изолированы друг от друга диэлектриком, а ТОКОПОДВОДЫ 3 по. шостью покрыты диэлектриком за счет ступеньки 7, за исключением конечных участков, являющихся выводами коллектора. После снятия изо, 1яциоп- ного материала с контактных поверхностей проводпиков производят отжиг заготовки. Затем удаляют технологическое оснор,ание и перемычки, сворачивают заготовку по д.пп- не ленты в цилиндр при температуре размягчения изоляц1 онного материала. Отверждение изоляционного материала ироиз- водят в вакууме с одновременной формовкой изоляции между проводниками прокаткой роликами. 3 з.п.ф-лы. 16 ил. (Л со о д; CD -vj ФигЛ

Фи2.7

в

/

/// 77/ /////////

(Риг.8

(Риг.9

- - Ч Ч

Ч Ч Ч

в

Фм. 10

Фиг. 11

фиг. 12

Иоинд/ц пучон

г. /3

Фиг. W

Ъ

Фиг.15

Фиг. 16

Составитель А. Линева

Редактор Ю. ПетрушкеТехред И. ВересКорректор М. Шароши

Заказ 1401/51Тираж 626Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Способ изготовления коллектора | 1980 |

|

SU886120A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3464108, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-04-30—Публикация

1984-06-21—Подача